Procedimiento de tratamiento de una corriente de gas craqueado procedente de una instalación de pirolisis de hidrocarburos e instalación asociada.

Procedimiento de tratamiento de una corriente de gas craqueado (22) procedente de una instalación (20) de pirolisis de hidrocarburos del tipo que comprende las etapas siguientes:

- enfriamiento en la parte superior y condensación parcial de una corriente de gas craqueado en bruto (100) en, como mínimo, una zona superior (48) de intercambio térmico;

- separación de la corriente de gas craqueado en bruto parcialmente condensado en, como mínimo, un separador de la parte superior (42) para recuperar un líquido de la parte superior (106) y una corriente de la parte superior (108) de gas craqueado;

- introducción de líquido que la parte superior (106) en una columna de la parte superior (62) de desmetanización para recuperar en la parte superior de la columna superior (62) una corriente de la parte superior (114) rica en metano y en el pie de la columna superior una primera corriente líquida (112) rica en hidrocarburos C2 +;

- enfriamiento intermedio y condensación parcial de la corriente superior de gas craqueado (108) en, como mínimo, una zona intermedia (50) de intercambio térmico;

- separación de la corriente de la parte superior de gas craqueado parcialmente condensado en, como mínimo, un separador intermedio (44A, 44B) para recuperar, como mínimo, un líquido intermedio (124, 136) y una corriente intermedia (138) de gas craqueado;

- introducción del líquido intermedio o de cada uno de los líquidos intermedios (124, 140) en una columna intermedia (68) de desmetanización para recuperar en la parte superior de la columna intermedia (68), una corriente intermedia de la parte superior (146), y en el pie de la columna intermedia (68), una segunda corriente líquida (144) rica en hidrocarburos C2 +;

- introducción, como mínimo, de una parte de la corriente de la parte superior (114), procedente de la columna superior (62) en la columna intermedia (68);

- enfriamiento en la parte inferior y condensación parcial de la corriente intermedia de gas craqueado (138) en, como mínimo, una zona inferior (52) de intercambio térmico;

- separación de la corriente intermedia de gas craqueado parcialmente condensado (160) en un conjunto inferior de separación (80) para recupera un líquido de la parte inferior (162) y una corriente de la parte inferior de gas tratado (170);

- introducción del líquido de la parte inferior (162) en la columna intermedia de desmetanización (68);

caracterizado porque comprende las etapas siguientes:

extracción de una parte de un líquido intermedio (136) procedente de un separador intermedio (44A, 44B) y enfriamiento de la parte extraída (190) en una zona adicional (54) de intercambio térmico;

- expansión de, como mínimo, una primera fracción (194) de enfriamiento obtenida a partir de la parte extraída (190) y disposición en relación de intercambio térmico de la primera fracción de enfriamiento expansionada con la corriente intermedia de la parte superior (146) en un primer intercambiador térmico de la parte superior (74) para condensar, por lo menos parcialmente, la corriente intermedia de la parte superior (146);

- separación de la corriente intermedia de la parte superior parcialmente condensada en un primer separador de reflujo (76) para formar una corriente líquida (148) de reflujo introducida en la columna intermedia (68) por gravedad, y una primera corriente gaseosa de combustible (150);

- xpansión y calentamiento de la primera corriente gaseosa de combustible (150) por paso, como mínimo, en una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico, y la zona superior (48) de intercambio térmico.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2011/050671.

Solicitante: TECHNIP FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 6-8, ALLEE DE L'ARCHE FAUBOURG DE L'ARCHE ZAC DANTON 92400 COURBEVOIE FRANCIA.

Inventor/es: LAUGIER, JEAN-PAUL, SIMON, YVON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B3/50 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › Separación del hidrógeno o de los gases que lo contienen a partir de mezclas gaseosas, p. ej. purificación (C01B 3/14 tiene prioridad).

- C07C11/04 C […] › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 11/00 Hidrocarburos acíclicos insaturados. › Etileno.

- C07C7/00 C07C […] › Purificación, separación oestabilización de hidrocarburos; Uso de aditivos.

- C10G70/04 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 70/00 Postratamiento de mezclas no definidas normalmente gaseosas obtenidas por procesos cubiertos por los grupos C10G 9/00, C10G 11/00, C10G 15/00, C10G 47/00, C10G 51/00. › por procesos físicos.

- F25J3/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F25 REFRIGERACION O ENFRIAMIENTO; SISTEMAS COMBINADOS DE CALEFACCION Y DE REFRIGERACION; SISTEMAS DE BOMBA DE CALOR; FABRICACION O ALMACENAMIENTO DEL HIELO; LICUEFACCION O SOLIDIFICACION DE GASES. › F25J LICUEFACCION, SOLIDIFICACION O SEPARACION DE GASES O MEZCLAS GASEOSAS POR PRESION Y ENFRIAMIENTO (bombas criogénicas F04B 37/08; recipientes para almacenamiento de gas, gasómetros F17; llenado o descarga de recipientes con gases comprimidos, licuados o solidificados F17C; máquinas, instalaciones o sistemas de refrigeración F25B). › F25J 3/00 Procedimientos o aparatos para separar los constituyentes de las mezclas gaseosas implicando el empleo de una licuefacción o de una solidificación. › por rectificación, es decir, por intercambio continuo de calor y de materia entre una corriente de vapor y una corriente de líquido (F25J 3/08 tiene prioridad).

PDF original: ES-2532670_T3.pdf

Fragmento de la descripción:

Procedimiento de tratamiento de una corriente de gas craqueado procedente de una instalación de pirolisis de hidrocarburos e instalación asociada.

La presente invención se refiere a un procedimiento para el tratamiento de una corriente de gas craqueado procedente de una instalación de pirolisis de hidrocarburos, según el preámbulo de la reivindicación 1.

El gas craqueado es obtenido a partir de una instalación de pirolisis de hidrocarburos, tal como un horno de craqueado a vapor. El gas introducido en la instalación de pirolisis contiene ventajosamente etano, propano, butano, nafta y/o gasoil solo o en mezcla.

El procedimiento del tipo antes citado está destinado a tratar el gas craqueado para poder extraer más de 99, 5% en moles del etileno contenido en el gas craqueado, y para obtener una capa rica de etileno que presenta un contenido superior a 99, 95% en moles de etileno.

Un procedimiento del tipo antes citado que permite obtener estos rendimientos se describe, por ejemplo, en US-5 253 479.

Este procedimiento se pone en práctica para tratar volúmenes muy grandes de gas craqueado, por ejemplo, superiores a 50 toneladas por hora, en especial, superiores a 100 toneladas por hora.

Para garantizar simultáneamente una pureza muy grande de la corriente de etileno producido y una relación de recuperación de etileno máxima, es necesario enfriar el gas craqueado por etapas hasta temperaturas inferiores a 100º C, y en especial, inferiores a -120º C.

A estos efectos, el gas craqueado es enfriado sucesivamente en zonas de intercambio térmico cada vez más frías. El gas craqueado es condensado parcialmente en cada zona de intercambio térmico.

A la salida de cada zona de intercambio térmico, se recupera el líquido condensado que contiene los hidrocarburos en C2+.

Los líquidos condensados a temperatura más elevada son enviados a una columna situada más arriba de desmetanización para recuperar en el pie de la columna una primera fracción rica en hidrocarburos en C2+.

Los líquidos intermedios y los de la parte inferior obtenidos a temperatura más baja son enviados a una columna intermedia de desmetanización que produce en el pie de la columna una segunda fracción rica en hidrocarburos en C2+.

La corriente de la parte superior que sale de la columna de más arriba es introducida en la columna intermedia.

En el documento US-5 253 479, para mejorar adicionalmente la recuperación de etileno, la corriente que sale de la columna intermedia de desmetanización es introducida, después de enfriamiento, en una tercera columna de separación. El producto del pie de la columna de la tercera columna es reintroducido entonces parcialmente, después de bombeo en una primera bomba criogénica, en reflujo en la columna intermedia. El producto de la parte superior de la tercera columna es introducido, después de enfriamiento y bombeo por una segunda bomba criogénica, en un absorbedor de etileno que constituye la cuarta columna de destilación.

Por lo tanto, el procedimiento descrito en US-5 253 479 es especialmente eficaz para obtener una excelente recuperación del etileno.

Teniendo en cuenta la presencia de cuatro columnas de destilación, y de dos bombas criogénicas, la estructura de la instalación y el consumo energético del procedimiento pueden ser todavía mejorados.

El documento US-4 629 484 describe otro procedimiento del tipo antes citado.

Un objetivo de la invención consiste por lo tanto en obtener, con una inversión mínima, y con simplificación de las instalaciones, un procedimiento de tratamiento de un gas craqueado que permite extraer la casi totalidad del etileno contenido en el mismo, presentando rendimientos energéticos y operativos mejorados.

A estos efectos, la invención tiene por objetivo un procedimiento según la reivindicación 1.

El procedimiento según la invención puede comprender una o varias de las características de las reivindicaciones 2 a 13, considerada (s) separadamente o según cualquier combinación (es) técnicamente posible (s) .

La invención tiene además por objetivo una instalación según la reivindicación 14.

La instalación según la invención puede comprender una o varias de las características de las reivindicaciones 15 a 17, considerada (s) separadamente o según combinación (es) técnicamente posible (s) .

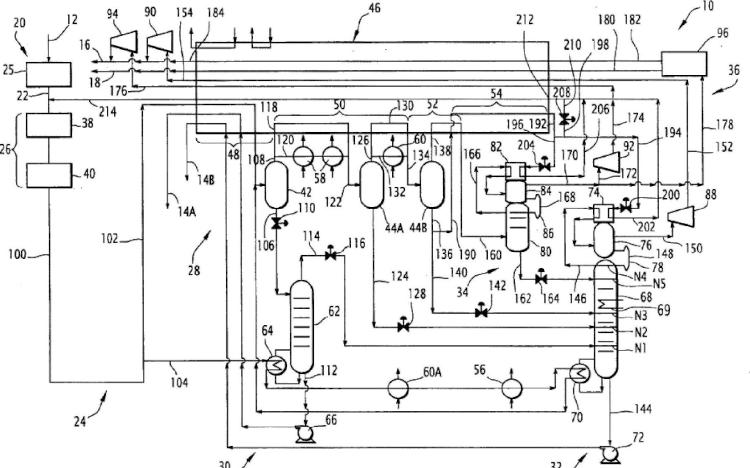

La invención se comprenderá mejor de la lectura de la descripción siguiente, facilitada únicamente a título de ejemplo, haciendo referencia al dibujo adjunto, en el que:

- la figura única es un esquema sinóptico funcional de una primera instalación de tratamiento según la invención, destinada a la puesta en práctica de un primer procedimiento según la invención.

En todo lo que sigue, una misma referencia indica una corriente que circula por un conducto y el conducto que transporta esta corriente. Por otra parte, excepto si se indica lo contrario, los porcentajes son porcentajes molares y las presiones se comprenden en bares relativos.

Una primera unidad 10 de craqueado en vapor según la invención está representada en la figura única.

Esta unidad 10 produce, a partir de una carga 12, corrientes 14A, 14B ricas en C2+ destinadas a formar una fracción rica en etileno, un gas combustible 16 y una corriente 18 rica en hidrógeno.

La unidad 10 comprende una instalación 20 de pirolisis de hidrocarburos que produce un gas craqueado en bruto 22 y una instalación 24 de tratamiento del gas craqueado en bruto 22.

La instalación de pirolisis 20 presenta varios hornos de craqueado en vapor 25. Los hornos de craqueado en vapor 25 son apropiados para hacer circular la carga 12 para su calentamiento a una temperatura superior a 800º C. Esto provoca el craqueado térmico de las moléculas de hidrocarburos contenidas en la carga 12 con la finalidad de formar el gas craqueado en bruto 22.

La instalación de fraccionamiento 24 presenta sucesivamente un conjunto de compresión 26 un conjunto 28 de refrigeración y de separación sucesiva del gas craqueado.

La instalación 24 comprende además un conjunto de destilación de la parte superior 30, un conjunto intermedio de destilación 32 y un conjunto adicional 34 de absorción de etileno. La instalación 24 comprende igualmente un conjunto de la parte inferior 36 de expansión y recalentamiento del gas combustible.

El conjunto de enfriamiento y de compresión 26 comprende un aparato de refrigeración (no representado) , un compresor primario 38 y un comprensor secundario 40, estando situado el compresor secundario 40 más abajo del compresor primario 38.

El conjunto de enfriamiento y de separación 28 comprende un recipiente separador 42 en la parte superior, un primer recipiente separador intermedio 44A, un segundo recipiente separador intermedio 44B. Comprende además un intercambiador térmico integrado que presenta una caja fría 46. La caja fría 46 comprende una zona de arriba 48 de intercambio térmico, una zona intermedia 50 de intercambio térmico, una zona de abajo 52 de intercambio térmico, y una zona adicional 54 de intercambio térmico, cada vez más frías.

El conjunto de enfriamiento 28 comprende, además, un ciclo de refrigeración con propano o con propileno, que presenta un intercambiador de arriba 56 de ciclo y un ciclo de refrigeración de etileno que comprende un primer conjunto de intercambiadores intermedios 58 de ciclo y un segundo conjunto de intercambiadores intermedios de ciclo 60. Opcionalmente, el conjunto de enfriamiento 28 presenta además un intercambiador de calor de arriba 60A de refrigeración adicional alimentada por un fluido refrigerante formado por una corriente intermedia de un separador 50 de hidrocarburos en C2 por una corriente de etano destinado a ser vaporizado.

El conjunto de destilación de arriba 30 presenta una columna de arriba de destilación 62, un re-hervidor de arriba 64 de fondo de columna y una bomba de arriba 66 de fondo de columna.

La columna 62 funciona a una presión comprendida entre 10 bares y 14 bares. Presenta, por ejemplo, entre 14 y 20 platos teóricos.

El conjunto intermedio de destilación 32 comprende una columna intermedia 68 de desmetanización, un intercambiador integrado 69, un intercambiador intermedio 70 de re-ebullición y una bomba intermedia 72 de fondo 60 de columna.

El conjunto intermedio 32 presenta, además, un primer intercambiador térmico de reflujo 74 y un primer recipiente separador de reflujo 76 conectados a la columna 68 por un conducto 78 de descenso de líquido, conformado para impedir el paso de gases desde la columna 62 hacia el recipiente 76. Este conjunto 32 evita la instalación de 65 bombas... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de tratamiento de una corriente de gas craqueado (22) procedente de una instalación (20) de pirolisis de hidrocarburos del tipo que comprende las etapas siguientes:

- enfriamiento en la parte superior y condensación parcial de una corriente de gas craqueado en bruto (100) en, como mínimo, una zona superior (48) de intercambio térmico;

- separación de la corriente de gas craqueado en bruto parcialmente condensado en, como mínimo, un separador de la parte superior (42) para recuperar un líquido de la parte superior (106) y una corriente de la parte superior (108) de gas craqueado;

- introducción de líquido que la parte superior (106) en una columna de la parte superior (62) de desmetanización para recuperar en la parte superior de la columna superior (62) una corriente de la parte superior (114) rica en metano y en el pie de la columna superior una primera corriente líquida (112) rica en hidrocarburos C2+;

- enfriamiento intermedio y condensación parcial de la corriente superior de gas craqueado (108) en, como mínimo, una zona intermedia (50) de intercambio térmico;

- separación de la corriente de la parte superior de gas craqueado parcialmente condensado en, como mínimo, un separador intermedio (44A, 44B) para recuperar, como mínimo, un líquido intermedio (124, 136) y una corriente intermedia (138) de gas craqueado;

- introducción del líquido intermedio o de cada uno de los líquidos intermedios (124, 140) en una columna intermedia (68) de desmetanización para recuperar en la parte superior de la columna intermedia (68) , una corriente intermedia de la parte superior (146) , y en el pie de la columna intermedia (68) , una segunda corriente líquida (144) rica en hidrocarburos C2+;

- introducción, como mínimo, de una parte de la corriente de la parte superior (114) , procedente de la columna superior (62) en la columna intermedia (68) ; -enfriamiento en la parte inferior y condensación parcial de la corriente intermedia de gas craqueado (138) en, como mínimo, una zona inferior (52) de intercambio térmico;

- separación de la corriente intermedia de gas craqueado parcialmente condensado (160) en un conjunto inferior de separación (80) para recupera un líquido de la parte inferior (162) y una corriente de la parte inferior de gas tratado (170) ;

- introducción del líquido de la parte inferior (162) en la columna intermedia de desmetanización (68) ;

caracterizado porque comprende las etapas siguientes:

y extracción de una parte de un líquido intermedio (136) procedente de un separador intermedio (44A, 44B) y enfriamiento de la parte extraída (190) en una zona adicional (54) de intercambio térmico;

y expansión de, como mínimo, una primera fracción (194) de enfriamiento obtenida a partir de la parte extraída (190) y disposición en relación de intercambio térmico de la primera fracción de enfriamiento expansionada con la corriente intermedia de la parte superior (146) en un primer intercambiador térmico de la parte superior (74) para condensar, por lo menos parcialmente, la corriente intermedia de la parte superior (146) ;

y separación de la corriente intermedia de la parte superior parcialmente condensada en un primer separador de reflujo (76) para formar una corriente líquida (148) de reflujo introducida en la columna intermedia (68) por gravedad, y una primera corriente gaseosa de combustible (150) ;

y expansión y calentamiento de la primera corriente gaseosa de combustible (150) por paso, como mínimo, en una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico, y la zona superior (48) de intercambio térmico.

2. Procedimiento, según la reivindicación 1, caracterizado porque la columna intermedia (68) presenta un intercambiador térmico integrado (69) , introduciéndose por debajo del intercambiador térmico integrado (69) el líquido intermedio o cada uno de ellos (124, 140) , siendo introducido el líquido de la parte inferior (162) por encima del intercambiador térmico integrado (69) .

3. Procedimiento, según la reivindicación 1 ó 2, caracterizado porque comprende una etapa de formación de la corriente de gas craqueado en bruto (100) por compresión de un gas craqueado (22) procedente de la instalación de pirolisis (20) en, como mínimo, un aparato de compresión, comprendiendo el procedimiento las etapas siguientes:

- calentamiento de la primera fracción de enfriamiento (194) en el primer intercambiador térmico de la parte superior (74) en, como mínimo, una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico y la zona de arriba (48) de intercambio térmico; y -introducción de la primera fracción de enfriamiento calentada en el gas craqueado (22) más arriba o en el seno del aparato de compresión (38, 40) .

4. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque la primera corriente gaseosa de combustible (150) procedente del primer separador de reflujo (76) es expandida en un primera turbina

de expansión dinámica (88) , y a continuación, es calentada en, como mínimo, una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico y la zona de arriba (48) de intercambio térmico, comprendiendo el procedimiento una etapa de re-compresión de la primera corriente de combustible calentada (54) en, como mínimo, un primer compresor (90) asociado a la primera turbina de expansión dinámica (88) .

5. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque la primera corriente gaseosa de combustible (150) procedente del primer separado de reflujo (76) es expansionada en una válvula de expansión estática.

6. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el conjunto de abajo de separación presenta una columna (80) de absorción de etileno, comprendiendo el procedimiento las etapas siguientes;

- introducción de la corriente intermedia de gas craqueado parcialmente condensado (160) en la columna de absorción de etileno (80) ; -recuperación de una corriente adicional (166) de la parte superior gaseosa procedente de la columna de absorción de etileno (80) ; -expansión de una segunda fracción de enfriamiento (196) obtenida a partir de la parte extraída (190) en el líquido intermedio; y -puesta en relación de intercambio térmico de la segunda fracción de enfriamiento expansionada con la corriente adicional de de la parte superior (166) en un segundo intercambiador térmico de la parte superior (82) para condensar, por lo menos parcialmente, la corriente adicional de la parte superior (166) ;

- introducción de la corriente adicional de la parte superior parcialmente condensada en un segundo separador de reflujo (84) para formar una segunda corriente líquida de reflujo (168) introducida en la columna de absorción de etileno (180) por paso por gravedad y una corriente gaseosa tratada (170) .

7. Procedimiento, según la reivindicación 6, caracterizado por comprender las etapas siguientes:

- formación de la corriente de gas craqueado en bruto (100) por compresión de un gas craqueado (22) procedente de la instalación de pirolisis (20) en un aparato de compresión (38, 40) ;

- calentamiento de la segunda fracción de enfriamiento (190) más abajo del segundo intercambiador térmico de la parte superior (82) en, como mínimo, una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico y la zona de arriba (48) de intercambio térmico;

- introducción de la segunda fracción de enfriamiento calentada en el gas craqueado (22) procedente de la instalación de pirolisis (20) más arriba del aparato de compresión (38, 40) o en el seno del mismo.

8. Procedimiento, según cualquiera de las reivindicaciones 6 ó 7, caracterizado porque comprende las etapas siguientes:

- expansión de, como mínimo, una primera parte (172) de la corriente gaseosa tratada (170) en, como mínimo, una segunda turbina de expansión dinámica (92) ;

- calentamiento después de expansión de la primera parte (174) de la corriente gaseosa tratada (170) en, como mínimo, una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico y la zona de arriba (48) de intercambio térmico;

- compresión de la primera parte (172) calentada en, como mínimo, un segundo comprensor (94) acoplado a la segunda turbina de expansión dinámica (92) .

9. Procedimiento, según cualquiera de las reivindicaciones 6 ó 7, caracterizado porque comprende una etapa de expansión de, como mínimo, una primera parte (172) de la corriente de gas tratada (170) en una válvula de expansión estática.

10. Procedimiento, según cualquiera de las reivindicaciones 6 a 9, caracterizado porque, como mínimo, una segunda parte (178) de la corriente gaseosa tratada (170) es introducida en una unidad (96) de purificación de hidrógeno para producir una corriente rica en hidrógeno (180) y una corriente auxiliar (182) de gas combustible, y eventualmente, una corriente secundaria rica en metano.

11. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque una tercera fracción

(198) de la parte extraída (190) es expansionada antes de ser calentada directamente en, como mínimo, una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico y la zona de arriba (48) de intercambio térmico.

12. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque presenta las etapas siguientes:

- separación de la corriente de gas craqueado en bruto (100) en una primera fracción (102) de gas

craqueado en bruto y una segunda fracción (104) de gas craqueado en bruto;

- enfriamiento en la parte superior y condensación parcial de la primera fracción (102) de gas craqueado en

bruto en la zona de arriba (48) de intercambio térmico;

- enfriamiento de la segunda fracción (104) de gas craqueado en bruto en un intercambiador de arriba de re

ebullición (64) para intercambio térmico con una corriente de abajo de re-ebullición procedente de la

columna de arriba (62) , y después enfriamiento de la segunda fracción (104) de gas craqueado en bruto en

un intercambiador térmico con una corriente intermedia de re-ebullición procedente de la columna

intermedia (68) ;

- formación de la corriente de gas craqueado en bruto parcialmente condensado por mezcla de la primera

fracción (104) de gas craqueado en bruto enfriado y al segunda fracción (106) de gas craqueado en bruto

enfriado.

13. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque la temperatura del gas craqueado en bruto parcialmente condensado antes de su introducción en el separador de arriba (42) es inferior a 25º C, y porque la temperatura de la corriente de arriba de gas craqueado parcialmente condensado (122) antes de su introducción en el separador intermedio (44A) es inferior a -60º C, y porque la temperatura de la corriente intermedia parcialmente condensada (160) , antes de su introducción en el conjunto de abajo de separación (80) es inferior a -115º C.

14. Instalación (24) para el tratamiento de una corriente de gas craqueado (22) procedente de una instalación (20) de pirolisis de hidrocarburos, del tipo que comprende:

- medios de enfriamiento de arriba y de condensación parcial de una corriente de gas craqueado en bruto (100) que comprende , como mínimo, un zona de arriba (48) de intercambio térmico;

- medios de separación de la corriente de gas craqueado en bruto parcialmente condensado que comprenden, como mínimo, un separador de arriba (42) para recuperar un líquido de arriba (106) y una corriente de arriba (108) de gas craqueado;

- una columna de arriba (62) de desmetanización y medios de introducción del líquido de arriba (106) en la columna de arriba (62) para recuperar en la parte superior de la columna de arriba (62) una corriente de arriba de la parte superior (114) rica en metano y, en el puede la columna de arriba, una primera corriente líquida (112) rica en hidrocarburos C2+;

- medios de enfriamiento intermedio y de condensación parcial de la corriente de arriba de gas craqueado (108) que comprenden, como mínimo, una zona intermedia (150) de intercambio térmico;

- medios de separación de la corriente de arriba de gas craqueado parcialmente condensado que comprenden, como mínimo, un separador intermedio (44A, 44B) para recuperar, como mínimo, un líquido intermedio (124, 136) y una corriente intermedia (138) de gas craqueado;

- una columna intermedia (68) de desmetanización, y medios de introducción del líquido intermedio (124, 140) o de cada líquido intermedio en la columna intermedia (68) para recuperar, en la parte superior de la columna intermedia (68) , una columna intermedia de la parte superior (146) y en el pie de la columna intermedia (68) una segunda corriente líquida (144) rica en hidrocarburos en C2+;

- medios de introducción de , como mínimo, una parte de la corriente de arriba de la parte superior (114) procedente de la columna de arriba (62) en la columna intermedia (68) ; -medios de enfriamiento de abajo y de condensación parcial de la corriente intermedia de gas craqueado (138) que comprenden, como mínimo, una zona de abajo (52) de intercambio térmico;

- medios de separación de la corriente intermedia de gas craqueado parcialmente condensado (160) que comprenden un conjunto de abajo de separación (80) para recuperar un líquido de abajo (162) y una corriente de abajo de gas tratado (170) ;

- medios de introducción del líquido de abajo (162) en la columna intermedia de desmetanización (68) ;

caracterizada porque la instalación comprende:

y medios de extracción de una parte de un líquido intermedio (136) procedente de un separador intermedio (44A, 44B) y medios de enfriamiento de la parte extraída (190) , que comprenden una zona adicional (54) de intercambio térmico;

y medios de expansión de, como, mínimo, una primera fracción (194) de enfriamiento obtenida a partir de la parte extraída (190) y medios de la puesta en relación de intercambio térmico de la primera fracción de enfriamiento expansionada con la corriente intermedia de la parte superior (146) comprendiendo un primer intercambiador térmico de la parte superior (74) para condensar, por lo menos parcialmente, la corriente intermedia de la parte superior (146) ;

y medios de separación de la corriente intermedia de la parte superior parcialmente condensada que comprende un primer separador de reflujo (76) para formar una corriente líquida (148) de reflujo introducida en la columna intermedia (68) por gravedad, y una primera corriente gaseosa de combustible (150) ;

y medios de calentamiento de la primera corriente gaseosa de combustible (150) que comprende medios de paso a, como mínimo, en una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico, y la zona de arriba (48) de intercambio térmico. 5

15. Instalación (24) , según la reivindicación 14, caracterizada por comprender:

- medios de formación de la corriente de gas craqueado en bruto (100) por compresión de un gas craqueado (22) procedente de la instalación de pirolisis (20) que comportan, como mínimo, un aparato de compresión 10 (38, 40) ;

- medios de calentamiento de la primera fracción de enfriamiento (194) más abajo del primer intercambiador térmico de la parte superior (74) , comprendiendo medios de paso a, como mínimo, una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico y la zona de arriba (48) de intercambio térmico; y -medios de introducción de la primera fracción de enfriamiento calentada en el gas craqueado (22) más arriba del aparato de compresión (38, 40) o en el seno del mismo.

16. Instalación (24) , según cualquiera de las reivindicaciones 14 ó 15, caracterizada porque el conjunto de abajo de separación presenta una columna (80) de absorción de etileno, comprendiendo la instalación (24) .

20. medios de introducción de la corriente intermedia de gas craqueado parcialmente condensado (160) en la columna de absorción de etileno (80) ; -medios de recuperación de una corriente adicional (166) de la parte superior gaseosa procedente de la columna de absorción de etileno (80) .

25. medios de expansión de una segunda fracción de enfriamiento (196) obtenida a partir de la parte extraída (190) ; y -medios de puesta en relación de intercambio térmico de la segunda fracción de enfriamiento expansionada con la corriente adicional de la parte superior (166) , que comprenden un segundo intercambiador térmico de la parte superior (82) para condensar, como mínimo, parcialmente, la corriente adicional de la parte superior (166) ; -medios de separación de la corriente adicional de la parte superior parcialmente condensada que comprenden un segundo separador de reflujo (84) para formar una segunda corriente de líquido de reflujo (168) introducida en la columna de absorción de etileno (80) y una corriente gaseosa tratada (170) .

17. Instalación, según cualquiera de las reivindicaciones 14 a 16, caracterizada por comprender:

- medios de formación de la corriente de gas craqueado en bruto (100) por compresión de un gas craqueado (22) procedente de la instalación de pirolisis (20) comportando, como mínimo, un aparato de compresión (38, 40) ;

- medios de calentamiento de la segunda fracción de enfriamiento (196) más abajo del segundo intercambiador térmico de la parte superior (82) , comprendiendo medios de paso en, como mínimo, una zona entre la zona adicional (54) de intercambio térmico, la zona de abajo (52) de intercambio térmico, la zona intermedia (50) de intercambio térmico y la zona de arriba (48) de intercambio térmico;

- medios de introducción de la segunda fracción de enfriamiento calentada en el gas craqueado (22) 45 procedente de la instalación de pirolisis (20) , más arriba del aparato de compresión (38, 40) o en el seno del mismo.

Patentes similares o relacionadas:

Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono, del 3 de Junio de 2020, de Linde GmbH: Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono mediante el uso de una corriente de alimento […]

Ciclo de limpieza con regeneración, del 18 de Marzo de 2020, de BASF CORPORATION: Un proceso para eliminar contaminantes a partir de una alimentación de olefinas que comprende: a) dirigir dicha alimentación de olefinas en contacto con un primer lecho adsorbente […]

Procedimiento de craqueo y extracción en fases múltiples en una unidad de FCC, del 4 de Diciembre de 2019, de Total Raffinage France: Procedimiento de craqueo catalítico clásico en lecho fluidizado que comprende: - una etapa de reacción de una carga de hidrocarburo sobre un lecho […]

Procedimiento para eliminar contaminantes oxigenados de una corriente de etileno, del 17 de Junio de 2019, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento para eliminar contaminantes oxigenados de una corriente de etileno que comprende: a) proporcionar una corriente de etileno seco (A) que comprende […]

Deshidratación de alcoholes con un silicato cristalino con una baja proporción de Si/Al, del 22 de Marzo de 2019, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de deshidratación de un alcohol que tiene al menos 2 átomos de carbono para la fabricación de la correspondiente olefina, que comprende: la introducción en un […]

Proceso para la deshidratación de compuestos oxigenados con catalizadores de heteropoliácido que tienen soportes de óxidos mixtos y uso de los mismos, del 27 de Febrero de 2019, de Technip E&C Limited: Un proceso para la deshidratación química en fase de vapor de etanol en un reactor en presencia de un catalizador de heteropoliácido soportado, en el que el soporte del catalizador […]

Procedimiento e instalación para la obtención de un producto de etileno en estado supercrítico, del 20 de Febrero de 2019, de LINDE AKTIENGESELLSCHAFT: Procedimiento para la obtención de un producto de etileno en estado supercrítico, en el que se separa una mezcla gaseosa que contiene de manera […]

Procedimiento para la preparación de un alqueno, del 12 de Febrero de 2019, de Technip E&C Limited: Procedimiento para la preparación de un alqueno a partir de un compuesto oxigenado que comprende poner en contacto una corriente de alimentación de reactivo que comprende al […]