Empalme de materiales no tejidos.

Procedimiento para empalmar materiales no tejidos (1, 2), caracterizado por que a través de la dilución,

en particular la resolución química de las fibras, o el desenredo de las zonas extremas del material no tejido (4), el empotramiento de los materiales no tejidos dispuestos a solapa y la compactación por agujeteado o compactación con chorro de agua (8) o medios alternativos, se realiza un punto de empalme de las piezas de material no tejido, que presenta aproximadamente las mismas propiedades en comparación con el material de base.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12178386.

Solicitante: NORAFIN INDUSTRIES (GERMANY) GMBH.

Nacionalidad solicitante: Alemania.

Dirección: GEWERBEGEBIET NORD 3 09456 MILDENAU ALEMANIA.

Inventor/es: FISCHER, ROLAND, JOLLY,MARC, LANG,ANDRÉ, GROSCHOPP,MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Ensamblado de elementos preformados; Aparatos a este efecto.

- B65H21/00 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › Aparatos para enlazar las bandas (durante el cambio de bobina B65H 19/00; asociando dos o más bandas B65H 39/16).

- D04H1/48 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › en combinación con al menos otro método de consolidación.

- D04H1/49 D04H 1/00 […] › enredamiento por chorro de fluido en combinación con otros medios de consolidación.

- D04H3/11 D04H […] › D04H 3/00 No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial. › por chorro fluido.

PDF original: ES-2526394_T3.pdf

Fragmento de la descripción:

Empalme de materiales no tejidos

El campo técnico de la invención se refiere a una tecnología para el empalme de materiales no tejidos.

En general, para el equipamiento y/o procesamiento posterior de materiales no tejidos se necesitan superficies grandes (longitudes de extensión) que, condicionadas por la aplicación, no pueden presentar puntos de unión, cuyas propiedades del material se diferencien de las propiedades del material de producto básico. En determinadas circunstancias es difícil producir longitudes largas de productos en una pieza de forma libre de errores. Condicionado por el proceso, de ello resulta la necesidad del empalme de rollos o bien de piezas parciales de materiales no tejidos.

Si se empalman piezas de materiales no tejido individuales con tecnologías de costura o bien de adhesión, entonces aparece en el punto de unión una zona, que presenta en comparación con los materiales no tejidos a empalmar la mayoría de las veces fuertes modificaciones en las propiedades de los materiales no tejidos (por ejemplo, masa superficial, espesor, comportamiento de la red, resistencia del desgarro, comportamiento de dilatación, entrada de sustrato extraño, etc.).

El estado de la técnica en el campo del empalme de piezas de materiales no tejidos se caracteriza por que el extremo de la cinta textil saliente es encolado por medio de cintas adhesivas en la banda parcial siguiente (US 000003858819A, US 000004157934A, JP 00006216719A, GB 000001006570A). De esta manera resultan secciones de solape, que tienen propiedades esencialmente diferentes (espesor del material, peso específico, resistencia al desgarro, entrada de sustrato extraño, etc.), que el material en rollos. Lo mismo se aplica cuando las dos piezas de material no tejido se fijan tope-a-tope entre sí por medio de adhesivo o bien lámina adhesiva. Otra posibilidad consiste en coser los extremos a empalmar de los materiales no tejidos. Pero esto condiciona de nuevo o bien un solape de los materiales no tejidos y, por lo tanto, una inconsistencia con respecto a las propiedades del material no tejido, en cambio, las dos piezas de material no tejido se cosen exactamente a tope, lo que conduce en ambos casos a la entrada de sustrato extraño en forma de material en forma de hilos.

El documento DE 20 2009 007 662 U1 describe un procedimiento para la fabricación de un material de soporte textil a través del empalme de dos bandas brutas a través de soldadura, en el que la costura de soldadura resultante es cubierta adicionalmente con una cinta adhesiva. El material de soporte textil, provisto entonces, por ejemplo, con un capa adhesiva, para obtener una cinta adhesiva.

El documento WO 2011/114254 A1 se refiere a un procedimiento para el empalme de material de cinta, en el que se cosen los extremos de unión.

Por lo tanto, existe el cometido de desarrollar un procedimiento, que empalma, respectivamente, dos o más piezas parciales de material no tejido entre sí para formar una unidad general, en el que el que el material cumple también en la zona de empalme los requerimientos mínimos planteados al material de base y en el caso ideal el punto de unión no se diferencia ya visualmente del material de base.

De acuerdo con la invención, este problema se soluciona por medio de un procedimiento de acuerdo con la reivindicación 1 de la patente, en el que se realiza el siguiente proceso de dos fases:

1. Procedimiento de preparación para el empalme hidráulico

El material en rollos es desenrollado por medio de un dispositivo de desenrollamiento con los cantos rectos o bien según los requerimientos también inclinados con respecto a la extensión de los artículos, por ejemplo, bajo un ángulo de al menos 20° y como máximo 160°, libre de oscilaciones de la tensión. Poco antes del final de la cinta se fija la capa exterior sobre el rollo arrollado nuevo por medio de un rodillo de bloqueo, de manera que se mantiene la tensión del material sobre el rollo recién arrollado. El eje de arrollamiento libre se equipa con otro rollo parcial y se conduce el extremo del material del primer rollo así como el comienzo del material del segundo rollo más allá de la posición de desenrollamiento fuera de la máquina. Aquí se empalmen los dos extremos entre sí de manera adecuada.

2. Procedimiento principal de empalme hidráulico y repaso

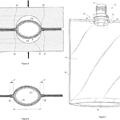

Para un proceso de empalme propiamente dicho hay que desenredar los dos extremos del material no tejido invertidos lateralmente en su unión superficial transversalmente a la dirección de avance de la máquina aproximadamente sobre los últimos 10 mm desde el extremo de la cinta hasta las fibras individuales (técnicamente también: resolución) y resolverlos proporcionalmente sobre los 10-50 mm siguientes aproximadamente (ver la figura 3). Este procedimiento debe realizarse de forma muy cuidadosa (actualmente todavía manualmente) y de una manera uniforme. Sin embargo, son concebibles también instalaciones mecánicas, que permiten una regularidad mayor, precisión y, por lo tanto, reproducibilidad.

El desenredado hasta las fibras Individuales se realiza, por lo tanto, en una zona extrema del material no tejido respectivo, que se extiende, por ejemplo, de forma creciente en esta secuencia con preferencia sobre al menos los últimos 10 mm, 12 mm, 14 mm, 16 mm del extremo del material no tejido; los límites superiores independientes de este límite inferior en encuentran en esta secuencia con preferencia de forma creciente en 50 mm, 45 mm, 40 mm, 35 mm, 30 mm, 25 mm. De manera especialmente preferida se desenredan los últimos 20 mm hasta las fibras individuales.

La zona que se conecta allí, en la que se desenreda / resuelve proporcionalmente, se puede extender, por ejemplo, de manera creciente en esta secuencia, con preferencia sobre al menos 10 mm, 15 mm, 20 mm, 25 mm, 30 mm, 35 mm; los límites superiores independientes de este límite inferior en encuentran en esta secuencia con preferencia de forma creciente en 50 mm, 48 mm, 46 mm, 44 mm, 42 mm aproximadamente. Se prefiere especialmente 40 mm.

A continuación se fijan ambos extremos a combinar a solapa entre sí en un dispositivo de tal forma que las posición del material no tejido resuelta proporcionalmente en cada caso se lleva a cobertura con la posición, resuelta hasta las fibras individuales del otro extremo del material no tejido. Este dispositivo se empotra en un bastidor, de manera que permanece abierta esencialmente sólo la cinta de material a compactar.

En la etapa siguiente se trata el punto de unión en el bastidor con los dos extremos del material no tejido desenredados y fijados de manera adecuada por medio de procedimientos de chorro de agua, en el que el agua se descarga desde el material hacia abajo. En este caso, los extremos de las fibras del punto de empalme se tienen por medio de una regleta de toberas de chorro de agua móvil (desplazable) por encima y/o por debajo sobre la sección transversal del material y de esta manera se compacta la unión del material. Esta etapa del procedimiento se realiza varias veces alternando, dado el caso, con presión variable de las toberas.

A continuación se arrolla de nuevo el lote de material hacia atrás sobre el dispositivo de desenrollamiento, se suelta el rodillo de bloqueo y se prosigue regularmente el proceso de arrollamiento.

Los extremos de material no tejido dispuestos a solapa y desenredados con preferencia de acuerdo con la invención se pueden empalmar adicionalmente para la unión por medio de tecnología de chorro de agua o bien tecnología de agujeteado también bajo actuación de ultrasonido; esto debe publicarse también independientemente de las características de la reivindicación principal, es decir, independientemente del empalme por medio de tecnología de chorro de agua o bien tecnología de agujeteado.

Ejemplo de realización

Etapa 1:

Como patrón para el proceso de empalme sirven al menos dos cintas de material no tejido compactadas con chorro de agua o bien agujeteadas (ver la figura 1).

La figura 2 muestra un patrón de producto preparado para el proceso de empalme. Por medio de rodillos de cepillos de alambre se desenredaron aquí fibras en el lado frontal, de manera que en esta zona marginal solamente sobresalen extremos de fibras individualizadas en la dirección de avance del material (fase 1).

En la fase 2 (ver la figura 3) se procesa el compuesto de fibras sólo ligeramente y de esta manera se reduce sólo en una medida insignificante la masa de material en esta zona por medio de procesamiento de las fibras individuales.

Etapa 2:

Dos extremos de material no tejido preparados de esta manera se colocan superpuestos, respectivamente, con el lado procesado, de tal manera que se lleva la... [Seguir leyendo]

Reivindicaciones:

1- Procedimiento para empalmar materiales no tejidos (1, 2), caracterizado por que a través de la dilución, en particular la resolución química de las fibras, o el desenredo de las zonas extremas del material no tejido (4), el empotramiento de los materiales no tejidos dispuestos a solapa y la compactación por agujeteado o compactación con chorro de agua (8) o medios alternativos, se realiza un punto de empalme de las piezas de material no tejido, que presenta aproximadamente las mismas propiedades en comparación con el material de base.

2 - Procedimiento de acuerdo con la reivindicación 1, caracterizado porque las zonas extremas (4) de las piezas de material no tejido son desenredadas en una o varias fases y de esta manera según el tipo de material o bien el espesor resultan puntos de empalme de diferente anchura.

3.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que el desenredo se realiza manualmente.

4.- Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado por que el desenredo se realiza mecánicamente.

5.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que las piezas parciales de material no tejido están constituidas por fibras cortas de cualquier sustrato, así como mezclas de sustratos.

6.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque las piezas parciales de materiales no tejidos son de naturaleza orgánica, por ejemplo fibras sintéticas, por ejemplo poliéster, poliacrilnitrilo, aramidas o fibras naturales, por ejemplo viscosa, lana, lino o de naturaleza inorgánica, por ejemplo a base de silicato o a base de basalto o fibra de vidrio.

7.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que se pueden realizar diferentes presiones del choro de agua.

8.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque se emplea agua (8) para la compactación con chorro.

9.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que se realiza un desenredo hasta las fibras individuales en una zona extrema del material no tejido respectivo, que se extiende sobre al menos 10 mm y como máximo 50 mm.

10.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que se realiza un desenredo hasta las fibras individuales en una zona extrema del material no tejido respectivo y se desenreda parcialmente en una zona (5) siguiente, cuya zona (5) siguiente se extiende sobre al menos 10 mm y como máximo 50 mm.

11.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la presión del chorro de agua es al menos 10 bares y como máximo 300 bares.

12.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que los materiales no tejidos dispuestos a solapa son empalman por medio de un tratamiento ultrasónico.

Patentes similares o relacionadas:

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Elemento de ajuste para su uso en la rehabilitación de tuberías y método para producir el mismo, del 8 de Julio de 2020, de Mocs Beheer B.V: Un elemento de ajuste para su uso en la rehabilitación de tuberías con un revestimiento, el elemento de ajuste que comprende un artículo compuesto de fibras […]

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Procedimiento de cierre de un embalaje tubular y de control continuo de la estanqueidad de su extremo soldado después del llenado, del 17 de Junio de 2020, de PIERRE FABRE DERMO-COSMETIQUE: Procedimiento de cierre de un embalaje tubular y de control de la estanqueidad de su extremo soldado , después de su llenado hasta un nivel de […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]

Un producto de rapé oral en bolsa, del 29 de Abril de 2020, de Swedish Match North Europe AB: Un producto de rapé oral en bolsa que comprende un material de relleno y una bolsa permeable a la saliva que encierra el material de relleno, […]