Método mejorado para encapsular el borde de una hoja flexible.

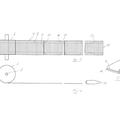

Método de producir un artículo sobremoldeado (20), que comprende los pasos de:

a) proporcionar un sustrato (30) a sobremoldear, en donde el sustrato (30) tiene un módulo de Young de 100 MPa a 1500 MPa y tiene una superficie superior, una superficie inferior y una superficie lateral (32) que conecta la superficie superior e inferior, y una línea central equidistante de las superficies superior e inferior;

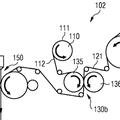

b) proporcionar un molde (60) con una cavidad (40) de molde que incluye una primera sección (42) y segunda sección (52) que definen una cavidad (40), teniendo la cavidad (40) del molde una pared superior (53), una pared inferior (43) y unas paredes laterales interiores y exteriores (44, 54 y 45, 55) interconectadas entre ellas, con una altura (57) de la cavidad definida por la distancia entre la pared superior (53) y la pared inferior (43), en donde el molde (60) está exento de cualquier dispositivo de anidamiento dentro de la cavidad (40) del molde para soportar el sustrato (30);

c) colocar y alinear un borde del sustrato (30) sobre la primera sección (42) de la cavidad (40) del molde de tal manera que una porción de borde del sustrato, definida por una distancia de, en donde de es la distancia en la que el sustrato (30) se extiende dentro de la cavidad (40) del molde hacia la pared lateral exterior (45, 55) de la cavidad, una longitud dl y un espesor dh, está dispuesta dentro de la cavidad (40) del molde y la porción de borde (70) está dispuesta en la cavidad (40) del molde a una distancia dw de las paredes superior (53) o inferior (43), en donde dw es al menos el 10% de la altura (57) de la cavidad en cualquier punto de la superficie lateral (32) del sustrato;

d) cerrar la segunda sección (52) de la cavidad (40) del molde, emparedando el sustrato (30) entre ambas secciones, en donde la porción de borde (70) del sustrato (30) no está soportada y sobresale hacia dentro de la cavidad (40) del molde;

e) inyectar un polímero fluyente en la cavidad (40) del molde creando un flujo de polímero (100) hasta que la cavidad (40) se llena del polímero fluyente y la porción de borde (70) se sella completamente por el polímero, en donde la presión de la cavidad de moldeo por inyección es de 100 bares a 2000 bares y en donde el gradiente de presión del polímero fluyente por encima y por debajo de la porción de borde (70) es menor que 1400 KPa;

f) mantener cerrado el molde (60) hasta que se solidifique el polímero;

g) abrir las secciones de molde; y

h) retirar el artículo sobremoldeado (20).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2009/042507.

Solicitante: Dow Global Technologies LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2040 DOW CENTER MIDLAND, MI 48674 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CLAREY,TODD M, KEENIHAN,JAMES R.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B27/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › de papel o cartón.

PDF original: ES-2526932_T3.pdf

Fragmento de la descripción:

Método mejorado para encapsular el borde de una hoja flexible

Esta Invención se hizo con el soporte del Gobierno de Estados Unidos bajo el contrato DE-FC36-7G1754 adjudicado por el Departamento de Energía. El Gobierno de Estados Unidos tiene ciertos derechos en esta Invención.

Reivindicación de prioridad

La presente solicitud reivindica el beneficio de la fecha de presentación de la solicitud provisional U.S. No. 61/5.341 (presentada el 5 de mayo de 28), cuyo contenido se incorpora aquí por referencia en su totalidad.

Campo de la invención

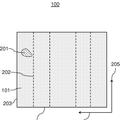

La presente invención se refiere a un método mejorado para encapsular el borde de una hoja flexible, más particularmente encapsulando una hoja flexible a través de un proceso de sobremoldeo.

Antecedentes

En general, los esfuerzos por mejorar el encapsulamiento de bordes de hojas flexibles han adoptado muchas formas durante años. Un tipo de hoja flexible que es de particular interés son los conjuntos de células fotovoltaicas. Estos conjuntos de células fotovoltaicas ("PV") comienzan generalmente con laminados en los que las características adicionales se unen a métodos secundarios para formar un dispositivo fotovoltaico. Típicamente, el conjunto de células PV completo se sella en una caja o se pega a un bastidor. Se prefiere que al menos los bordes del conjunto de células PV estén protegidos frente a condiciones medioambientales tales como humedad u otras condiciones físicas, tales como carga mecánica (por ejemplo, viento, residuos o similares).

Para conjuntos de células PV que se utilizan en dispositivos PV que se colocan en estructuras de edificios (por ejemplo, tejas o fachadas, denominados algunas veces elementos fotovoltaicos integrados en edificios "BIPV"), puede ser importante también mantener la forma geométrica y la dimensión del dispositivo PV en un cierto rango. En el caso de BIPV, los dispositivos PV pueden trabajar del mejor modo con materiales de techado existentes si estos imitan estos materiales existentes. En el caso de una teja BIPV, ésta se acomodaría idealmente en espesor y capacidad para adaptarse a la forma de una cubierta de tejado.

La combinación de estas características y los rasgos previamente mencionados en un dispositivo plantea un reto. Un método contemplado de integrar estas características es sobremoldeando el conjunto de células PV con el proceso de moldeo por inyección. Este proceso tiene sus propios retos al trabajar con los sistemas de células PV (laminados) comunes a los sistemas solares. Es deseable mantener el área sobremoldeada tan pequeña como sea posible para minimizar el área inactiva del módulo PV. El área pequeña deseada para el área inactiva presenta retos con la adhesión y sujeción a la estructura del laminado. Para obtener un área inactiva mínima, es deseable moldear en ambos lados del laminado para proporcionar un área de pegado incrementada, protección medioambiental y protección mecánica. Sin embargo, los principios de moldeo por inyección existentes para el sobremoldeo obligan a que el laminado esté contra la cavidad del molde de tal manera que el proceso de alta presión no mueva el laminado hasta una localización indeseable. En este caso, utilizando los métodos tradicionales, sólo un único lado de la estructura del laminado se pegará al material de sobremolde.

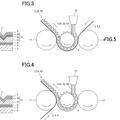

Esta dificultad se agrava además en caso de un laminado flexible que imita una teja flexible tradicional. El moldeo por inyección en ambos lados de un laminado flexible se consigue generalmente con características de localización. El laminado se sujeta firmemente con estas características de tal manera que la presión del polímero no pueda moverlo. La presión relativamente alta del polímero fundido trabajará para forzar el laminado hacia una de las paredes de la cavidad. Esto se debe a lo que se denomina comúnmente flujo de "fuente". El flujo de fuente describe la manera en que el flujo de polímero es máximo en el centro de la cavidad del molde con poco o ningún flujo en las paredes de la cavidad. Cuando el flujo entra en regiones no llenas del moldeo, el flujo se separa en una "fuente", de tal manera que la mitad del flujo se mueva hacia cada una de las paredes correspondientes. En la pared, el polímero no está fluyendo, sino congelándose debido a la temperatura más fría del metal. Es a través de este proceso por el que se controla la mayoría del moldeo de los insertos flexibles, y que da como resultado que el laminado flexible sea forzado hacia una de las paredes de la cavidad.

Por esta razón, es usualmente deseable en el procesamiento tener el inserto de laminado en un lado del molde. Si no es así, se requerirán espigas o guías de localización suficientemente rígidas. Para la resistencia del pegado y el sellado de borde del laminado, podría lograrse una mayor efectividad si el polímero estuviera en ambos lados del laminado.

Agravando aún más este problema, es comúnmente deseable que el producto sea plano en el lado trasero de tal manera que pueda sellarse a la cubierta de tejado, como ocurre con las tejas tradicionales. Esto sugiere que todo el

sobremoldeo deberá estar únicamente en la superficie superior de la teja. Este lado de la teja está cubierto generalmente con un material de energía de superficie baja, tal como ETFE o vidrio. Este material de energía de superficie baja es necesario para impedir un ensuciamiento de polvo y humedad que bloqueará la luz solar y reducirá la potencia del dispositivo. Estos mismos rasgos antiensuciamiento hacen muy difícil pegar un material moldeable por inyección a la superficie superior. Esto da como resultado también una reducción de la eficiencia del área superficial debido a la adición de capas de amarre y sus tolerancias. Sería mucho más deseable obtener una resistencia de pegado y un encapsulamiento apropiados utilizando el área superficial en el lado inactivo del dispositivo.

Gracias al uso del proceso de sobremoldeo en ambos lados del dispositivo, la resistencia de pegado mejorado y el sellado de borde mejorado pueden obtenerse sin sacrificar el área PV activa. El proceso de moldeo por inyección puede utilizarse entonces para mejorar adicionalmente la funcionalidad del dispositivo proporcionando unos medios para localizar el BIPV con respecto a otros componentes de techado y la encapsulación de dispositivos eléctricos, de tal manera que los conectores tradicionales, cables conductores, cajas de unión y diodos puedan incorporarse en el dispositivo como componentes integrados.

El problema es desarrollar un proceso de sobremoldeo que coloque termoplástico en ambos lados de un conjunto de células PV laminado a fin de sellar y proteger los bordes de célula, no fuerce el laminado hacia el borde del molde y no requiera el uso de espigas o guías para suspender el laminado en el centro de la cavidad de la herramienta. En algunos casos, se prefiere que el proceso produzca un dispositivo PV que sea plano en la parte trasera (lado del tejado) del dispositivo, requiriendo así un centrado de decalaje del laminado en la cavidad del molde.

Aunque la sección anterior se ha enfocado en células PV y dispositivos PV, se contempla que la invención descrita a continuación sea aplicable a cualquier hoja flexible (monocapa o multicapa) que se pueda querer encapsular.

Entre la literatura que puede pertenecer a esta tecnología se incluyen los siguientes documentos de patente: EP677369A1; US 7.462.77; US 6.926.858; US 6.342.176; US 4.826.598; publicación de patente US 22/171169; publicación de patente US 21/42946; y solicitudes provisionales US Nos. 61/5.341 (presentada el 5 de mayo de 28); 61/98.941 (presentada el 22 de septiembre de 28); 61/149.451 (presentada el 3 de febrero de 29), y solicitudes PCT presentadas al mismo tiempo para los expedientes Nos. 67558-WO-PCT (162A-16WO); 66746- WO-PCT (162A-12WO); 67666-WO-PCT (162A-17WO); y 68428-WO-PCT (162A-19WO), presentadas al mismo tiempo que la presente solicitud, todas ellas incorporadas aquí por referencia a todos los efectos.

Sumario de la invención

La presente invención se dirige a una solución de este tipo y, en particular, se dirige a un método de encapsular ambos lados del borde de un laminado u hoja flexible utilizando el proceso de moldeo por inyección. Diseñando el laminado u hoja flexible, la cavidad del molde y el sistema de inyección como se describe aquí, el flujo de polímero dará como resultado desequilibrios de fuerza mínimos entre los lados opuestos del laminado u hoja flexible. El equilibrio de estas fuerzas da como resultado que haya polímero en ambos lados del artículo flexible. Esto se puede realizar utilizando el proceso descrito en lugar de utilizar espigas o estructuras rígidas que sujeten firmemente... [Seguir leyendo]

Reivindicaciones:

1. Método de producir un artículo sobremoldeado (2), que comprende los pasos de:

a) proporcionar un sustrato (3) a sobremoldear, en donde el sustrato (3) tiene un módulo de Young de 1 MPa a 15 MPa y tiene una superficie superior, una superficie Inferior y una superficie lateral (32) que conecta la superficie superior e inferior, y una línea central equidistante de las superficies superior e inferior;

b) proporcionar un molde (6) con una cavidad (4) de molde que incluye una primera sección (42) y segunda sección (52) que definen una cavidad (4), teniendo la cavidad (4) del molde una pared superior (53), una pared inferior (43) y unas paredes laterales Interiores y exteriores (44, 54 y 45, 55) ¡nterconectadas entre ellas, con una altura (57) de la cavidad definida por la distancia entre la pared superior (53) y la pared inferior (43), en donde el molde (6) está exento de cualquier dispositivo de anldamlento dentro de la cavidad (4) del molde para soportar el sustrato (3);

c) colocar y alinear un borde del sustrato (3) sobre la primera sección (42) de la cavidad (4) del molde de tal manera que una porción de borde del sustrato, definida por una distancia de, en donde de es la distancia en la que el sustrato (3) se extiende dentro de la cavidad (4) del molde hacia la pared lateral exterior (45, 55) de la cavidad, una longitud di y un espesor dh, está dispuesta dentro de la cavidad (4) del molde y la porción de borde (7) está dispuesta en la cavidad (4) del molde a una distancia dw de las paredes superior (53) o inferior (43), en donde dw es al menos el 1% de la altura (57) de la cavidad en cualquier punto de la superficie lateral (32) del sustrato;

d) cerrar la segunda sección (52) de la cavidad (4) del molde, emparedando el sustrato (3) entre ambas secciones, en donde la porción de borde (7) del sustrato (3) no está soportada y sobresale hacia dentro de la cavidad (4) del molde;

e) inyectar un polímero fluyente en la cavidad (4) del molde creando un flujo de polímero (1) hasta que la cavidad (4) se llena del polímero fluyente y la porción de borde (7) se sella completamente por el polímero, en donde la presión de la cavidad de moldeo por inyección es de 1 bares a 2 bares y en donde el gradiente de presión del polímero fluyente por encima y por debajo de la porción de borde (7) es menor que 14 KPa;

f) mantener cerrado el molde (6) hasta que se solidifique el polímero;

g) abrir las secciones de molde; y

h) retirar el artículo sobremoldeado (2).

2. Método según la reivindicación 1, en el que la cavidad (4) del molde tiene una zona despejada (8) y una zona de sustrato (9), en el que la zona despejada (8) es la parte de la cavidad del molde más allá de la parte hacia dentro de la cual se extiende el sustrato (3), y la zona de sustrato (9) es la parte de la cavidad del molde por encima y por debajo de la parte del sustrato (3) que se extiende dentro de la cavidad (4) del molde, y en el que el frente de flujo (11) del flujo de polímero (1) llena al menos parcialmente la zona despejada (8) antes de llenar la zona de sustrato (9).

3. Método según las reivindicaciones 1 o 2, en el que la cavidad (4) del molde se define por una anchura de cavidad (56) que es la distancia desde las paredes laterales interiores y exteriores, una altura de cavidad (57) y una longitud de cavidad.

4. Método según la reivindicación 3, en el que la distancia de es a lo sumo ,5 veces la anchura (56) de la cavidad y la longitud di es al menos 2 veces la anchura (56) de la cavidad, y el espesor dh es a lo sumo ,75 veces la altura (57) de la cavidad.

5. Método según las reivindicaciones 2, 3 o 4, en el que el frente de flujo tiene una superficie frontal (11) que está acodada entre la zona despejada (8) y la zona de sustrato (9) en un ángulo a, en donde a tiene un valor entre alrededor de 5o y 6°.

6. Método según cualquiera de las reivindicaciones 1 a 5, en el que el espesor dh es de alrededor de 1, a 5, mm.

7. Método según cualquiera de las reivindicaciones 1 a 6, en el que la distancia de es de alrededor de 2, a 1, mm.

8. Método según cualquiera de las reivindicaciones 1 a 7, en el que el polímero fluyente tiene una viscosidad de menos de 15 Pa-s a 1 s-1, medida por ASTM D3835-22.

9. Método según cualquiera de las reivindicaciones 1 a 8, en el que el sustrato (3) tiene un módulo de Young de 1 MPa a 6 MPa.

Patentes similares o relacionadas:

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Procedimiento de fabricación de un documento de seguridad recubierto con una película de protección y documento así obtenido, del 27 de Mayo de 2020, de Oberthur Fiduciaire SAS: Procedimiento de fabricación de un documento de seguridad que comprende una hoja de material fibroso, de la cual por lo menos una de las grandes caras opuestas […]

Un método para fabricar un material de embalaje y un material de embalaje hecho por el método, del 6 de Mayo de 2020, de STORA ENSO OYJ: Un método para fabricar un material de embalaje que comprende los pasos de; - proporcionar un sustrato de cartulina con un gramaje de al menos 180 gsm y que comprenda […]

Método para producir una película multicapa, del 22 de Abril de 2020, de Nordmeccanica SpA: Método para producir una película multicapa (M) que comprende al menos dos capas (S1, S2) unidas por medio de un adhesivo de dos componentes sin disolvente, […]

Material compuesto laminar, en particular para la producción de recipientes para alimentos dimensionalmente estables, que tienen una primera resistencia a la flexión que es menor que una resistencia a la flexión adicional, del 25 de Marzo de 2020, de SIG TECHNOLOGY AG: Un material compuesto laminar , que comprende, como una secuencia de capas en una dirección desde una superficie externa del material compuesto […]

Material compuesto laminar, en particular para la producción de recipientes para alimentos dimensionalmente estables, que tienen una primera resistencia a la flexión que es menor que una resistencia a la flexión adicional, del 25 de Marzo de 2020, de SIG TECHNOLOGY AG: Un material compuesto laminar , que comprende, como una secuencia de capas en una dirección desde una superficie externa del material compuesto […]

Métodos para reducir la viscosidad en estado fundido y para mejorar la capacidad de termosellado del poliéster y para fabricar un envase o paquete termosellado, del 11 de Marzo de 2020, de STORA ENSO OYJ: Un método para mejorar la capacidad de termosellado de un poliéster, caracterizado por que una capa de revestimiento de poliéster que contiene polilactida […]