Procedimiento y planta para producir metal en estado de fusión.

Un procedimiento para producir metal en estado de fusión, en el que mineral de hierro granular con contenido en óxido de hierro se reduce parcialmente con un agente reductor carbonáceo en un reactor de lecho fluido a una temperatura de al menos 850ºC para obtener una mezcla reducida y la mezcla reducida se suministra a la unidad de reducción por fusión a través de un sistema de descarga,

en que antes de ser suministrada a la unidad de reducción por fusión la mezcla reducida se enfría hasta 600ºC a 800ºC en un aparato intercambiador de calor, en el que se utiliza un gas del proceso precalentado como medio de refrigeración, en el que el gas del proceso es un gas reductor, caracterizado por que el gas del proceso se precalienta hasta 300ºC a 500ºC antes de la introducción en el aparato intercambiador de calor.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/002498.

Solicitante: Outotec (Finland) Oy.

Nacionalidad solicitante: Finlandia.

Dirección: Rauhalanpuisto 9 02230 Espoo FINLANDIA.

Inventor/es: NEPPER,Jean-Paul, STEFAN,TOBIAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B13/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro esponjoso o acero líquido, por procesos directos.

- C21B13/14 C21B […] › C21B 13/00 Fabricación de hierro esponjoso o acero líquido, por procesos directos. › Procesos de múltiples etapas.

- C21C5/52 C21 […] › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Fabricación del acero en horno eléctrico.

PDF original: ES-2526593_T3.pdf

Fragmento de la descripción:

Procedimiento y planta para producir metal en estado de fusión

La presente invención se refiere a la producción de metal en estado de fusión, en la que un mineral reducido se utiliza como producto intermedio.

La recuperación de metal en estado de fusión a partir de materiales brutos finos que contienen óxido de hiero, p. ej., minerales de hierro, se efectúa principalmente mediante aglomeración (sinterización, peletización) seguida de reducción por fusión (p. ej. en un alto horno). La aglomeración puede ser evitada mediante pre-reducción de los materiales brutos finos en mineral reducido o mediante la subsiguiente fusión de este mineral reducido en metal en estado de fusión. Por ejemplo, la solicitante ha desarrollado el denominado proceso "Circofer", en el que mineral de hierro en estado sólido se reduce directamente junto con carbón, p. ej. a 85-95°C y a una presión de, p. ej., 4 bar, para obtener esponja de hierro (véanse los documentos US 5433767, US 26975, WO 25/116275 A, WO 25/116273 A). El producto de la reducción directa se separa habitualmente mediante separación magnética en una fracción no magnética de subproductos, en particular del carbón, y en una fracción magnética que contiene hierro. La fracción magnética con contenido en hierro, es decir, el mineral reducido, en calidad de producto intermedio se procesa después adicionalmente en procesos de reducción por fusión, por ejemplo mediante el denominado proceso "Auslron" de la solicitante o en un horno de arco eléctrico sumergido para obtener metal en estado de fusión.

Antes de la separación magnética (en caliente), la mezcla reducida de mineral reducido, por una parte, y cenizas de carbón y carbono residual (residuo carbonoso) por otra, que se retira a partir de la reducción directa como un producto intermedio, debe ser al menos enfriada por debajo de la temperatura de Curie del hierro de 768°C, con el fin de alcanzar una separación eficaz de los subproductos no magnéticos antes de la fusión. Hasta ahora, sólo están disponibles unos pocos conceptos para enfriarla mezcla reducida. Por ejemplo, se propone un enfriamiento indirecto por parte del agua. En este caso, sin embargo, se pierde una parte considerable de la energía térmica de la mezcla reducida a partir de la reducción directa. De acuerdo con el documento US 4.73.642, el producto intermedio se enfría directamente con aire en un lecho fluido clásico. También en este caso se pierde una parte considerable de la energía térmica, dado que el aire utilizado para la refrigeración no puede ser redistribuido al proceso "Circofer". Muchas otras publicaciones no proponen concepto de refrigeración alguno.

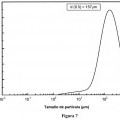

En la reducción directa de mineral de hierro mediante el proceso "Circofer", un gas fluidizante reductor con una alta temperatura es suministrado al lecho fluido para la reducción directa. Cuando se utilizan atmósferas en gran medida carburizantes (atmósferas con un alto contenido en CO) en un intervalo de temperaturas entre 45°C y 8°C, existe el riesgo de una corrosión a alta temperatura de los materiales de la planta por el denominado "espolvoreo con metal". El aspecto de este tipo de deterioro no es uniforme y abarca desde un ataque general a un ataque selectivo. El producto de la corrosión consiste esencialmente en grafito y en partículas de metal finas. El "espolvoreo con metal" puede conducir a un fallo rápido de los materiales de la planta. Para evitar una corrosión a alta temperatura de este tipo deben utilizarse costosos aceros altamente aleados con elevados contenidos de níquel, cromo, aluminio y/o silicio para todos los componentes que estén en contacto con el gas fluidizante caliente tal como, en particular, el calentador de gas.

Las desventajas de la tecnología arriba descrita consisten, por lo tanto, en considerables pérdidas de energía debidas a la refrigeración de los productos intermedios con contenido en hierro y a los elevados costes para los materiales del calentador de gas a utilizar.

Sumario de la invención

Es el objeto de la presente invención superar las desventajas de la técnica anterior y proporcionar un procedimiento y una planta para la producción de metal en estado de fusión, optimizada en energía.

De acuerdo con la invención, este objeto se resuelve mediante un procedimiento y una planta con las características de las reivindicaciones 1 y 12 independientes, respectivamente. Aspectos preferidos de la invención pueden tomarse de las reivindicaciones subordinadas.

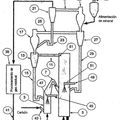

En el procedimiento de la invención para producir metal en estado de fusión, en el que mineral de hierro granular se reduce parcialmente con un agente reductor en un reactor de lecho fluido a una temperatura de al menos 85°C y, en particular, la parte magnética de la mezcla reducida se funde en metal en estado de fusión en una unidad de reducción por fusión, la mezcla reducida se enfría hasta 7°C a 8°C, preferiblemente hasta 74°C a 76°C en un aparato intercambiador de calor antes de ser suministrada a la unidad de reducción por fusión, en el que un gas del

proceso precalentado, que es un gas reductor, precalentado hasta 36°C-5°C, se utiliza como medio de refrigeración.

Sorprendentemente, se pudo encontrar de acuerdo con la presente invención que la demanda de energía para la recuperación de metal en estado de fusión puede reducirse sensiblemente cuando, después de una refrigeración meramente ligera en el aparato intercambiador de calor, la mezcla reducida procedente de la pre-reducción es suministrada a un separador magnético caliente en el que fracciones no magnéticas son separadas antes de la fusión. El mineral reducido obtenido en el separador magnético caliente sigue teniendo una temperatura lo suficientemente elevada de 65°C a 75°C, de modo que el gasto energético para la subsiguiente reducción por fusión se puede reducir de manera sensible.

Dado que, además, se utiliza preferiblemente un lecho fluido circulante para la pre-reducción, se puede conseguir una reducción uniforme del material utilizado bajo un gasto energético mínimo debido a la elevada masa y transferencia de caloren el lecho fluido.

Para conseguir un proceso particularmente eficiente, se propone hacer circular el gas del proceso. De acuerdo con una realización preferida, el gas del proceso es, por lo tanto, un gas de recirculación que contiene preferiblemente monóxido de carbono (CO) e hidrógeno elemental (H2) que ha sido retirado del reactor de reducción, desprovisto de polvo, enfriado y ampliamente liberado de los productos de la reducción vapor de agua (H2) y dióxido de carbono

(C2).

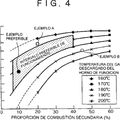

Preferiblemente, el gas del proceso se precalienta hasta 3°C a 5°C, preferiblemente hasta 35°C a 45°C, y en particular hasta 39°C a 41°C.

Al precalentar moderadamente el gas del proceso hasta temperaturas que se encuentran por debajo del intervalo de temperaturas crítico para la corrosión a alta temperatura, se puede evitar la carburización de los materiales de la planta ("espolvoreo con metal") incluso sin utilizar costosos aceros altamente aleados para el calentador del gas del proceso.

De acuerdo con la invención, el gas del proceso se calienta por parte de la mezcla reducida en el aparato intercambiador de calor hasta 7°C a 8°C, preferiblemente hasta 74°C a 76°C.

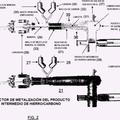

De acuerdo con un desarrollo del proceso, la mezcla reducida se separa del gas del proceso calentado subsiguiente al aparato intercambiador de calor, el gas del proceso calentado se suministra al reactor de lecho fluido en calidad de gas fluidizante a través de un conducto de reciclaje y, después de disminuir la presión en exceso de la fase de reducción, los sólidos se suministran a través de un sistema de descarga desarrollado por la solicitante (véase el documento WO 2/8174 A1) al separador magnético caliente (realización preferida en la Flg. 3), directamente a la unidad de reducción por fusión (caso especial 1 en la Fig. 3) o a una unidad de compactaclón (caso especial 2 en el Fig. 3).

Este desarrollo de la Invención Implica la ventaja de que, por una parte, la mezcla reducida es enfriada por parte del gas del proceso precalentado hasta una temperatura por debajo de la temperatura de Curie del hierro, de modo que se vuelve posible una separación magnética caliente eficiente y, por otra parte, la energía térmica absorbida por el gas del proceso precalentado se proporciona de nuevo a las reacciones de reducción en el reactor de lecho fluido. Por consiguiente, no se pierde energía térmica alguna mediante el proceso de acuerdo con la invención, y la energía térmica generada y presente en el sistema se utiliza de manera más eficiente.

Además, se encontró ventajoso suministrar la mezcla reducida en... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para producir metal en estado de fusión, en el que mineral de hierro granular con contenido en óxido de hierro se reduce parcialmente con un agente reductor carbonáceo en un reactor de lecho fluido a una temperatura de al menos 85°C para obtener una mezcla reducida y la mezcla reducida se suministra a la unidad de reducción por fusión a través de un sistema de descarga, en que antes de ser suministrada a la unidad de reducción por fusión la mezcla reducida se enfría hasta 6°C a 8°C en un aparato intercambiador de calor, en el que se utiliza un gas del proceso precalentado como medio de refrigeración, en el que el gas del proceso es un gas reductor, caracterizado por que el gas del proceso se precalienta hasta 3°C a 5°C antes de la introducción en el aparato intercambiador de calor.

2. El procedimiento de acuerdo con la reivindicación 1, caracterizado por que el gas del proceso es un gas de redistribución que ha sido retirado del reactor de lecho fluido.

3. El procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado por que el gas del proceso contiene monóxido de carbono (CO) y/o hidrógeno elemental (H2).

4. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado porque el gas del proceso se precalienta hasta 6°C a 8°C mediante la mezcla reducida en el aparato intercambiador de calor.

5. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado por que subsiguiente al aparato intercambiador de calor, la mezcla reducida se separa del gas del proceso calentado, por que el gas del proceso calentado se suministra al reactor de lecho fluido como gas fluidizante o de reducción y por que la mezcla reducida se suministra a la unidad de reducción por fusión.

6. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado por que después del aparato intercambiador de calor y después del sistema de descarga la mezcla reducida se suministra a un separador magnético caliente en el que se separan sustancias no magnéticas.

7. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado por que en el aparato intercambiador de calor la mezcla reducida se suministra a la altura requerida para el sistema de descarga o los siguientes aparatos.

8. El procedimiento de acuerdo con cualquiera de las reivindicaciones 6 ó 7, caracterizado por que la temperatura de flujo del separador magnético caliente se controla a través de la temperatura del gas del proceso precalentado.

9. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado por que en un sistema de descarga previsto subsiguiente al aparato intercambiador de calor, la presión de la planta que existe en el reactor de lecho fluido y en el aparato intercambiador de calor se reduce por completo a través de un tubo ascendente y una tolva compensadora.

1. El procedimiento de acuerdo con cualquiera de las reivindicaciones 6 a 9, caracterizado por que la mezcla reducida a continuación del sistema de descarga o el mineral reducido en caliente a continuación del separador magnético caliente se suministra a una unidad de conglomeración en caliente o de compactación en caliente.

11. Una planta para producir metal en estado de fusión con dispositivos de carga para mineral de hierro y agente reductor, un reactor de lecho fluido (13) para la reducción parcial de mineral de hierro y una unidad de reducción por fusión (31) para producir metal en estado de fusión, en donde entre el reactor de lecho fluido (13) y la unidad de reducción por fusión (31) está previsto un aparato intercambiador de calor (21) al que se suministra la mezcla reducida procedente del reactor de lecho fluido (13), en donde el aparato intercambiador de calor (21) está conectado con un conducto (11) para el gas del proceso precalentado y en donde el aparato intercambiador de calor (21) está conectado con la unidad de fusión (31) a través de un sistema de descarga (25-29), caracterizada porque el aparato intercambiador de calor (21) es un enfriador ultrarrápido.

12. La planta de acuerdo con la reivindicación 11, caracterizada por que el enfriador ultrarrápido incluye un lecho fluido anular.

13. La planta de acuerdo con cualquiera de las reivindicaciones 11 ó 12, caracterizada por que subsiguiente al aparato intercambiador de calor (21) esté previsto un ciclón (23) para separar los sólidos con contenido en hierro a

partir del gas del proceso, por que un conducto de reciclaje (24) conduce desde el ciclón (23) al reactor de lecho fluido (12) y por que un conducto de sólidos (25) conduce desde el ciclón (23) al sistema de descarga (26-29).

14. La planta de acuerdo con cualquiera de las reivindicaciones 11 a 13, caracterizada por que subsiguiente al sistema de descarga (25-29) está previsto un separador magnético (3) callente.

15. La planta de acuerdo con cualquiera de las reivindicaciones 11 a 14, caracterizada por que subsiguiente al

sistema de descarga (25-29) o al separador magnético (3) callente está prevista una unidad de conglomeración o de compactación (32) en caliente.

Patentes similares o relacionadas:

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Aparato y método para producir hierro de reducción directa, del 8 de Mayo de 2019, de Grossi, Giulio: Un horno de hogar para producir hierro de reducción directa, que comprende: una primera cámara de combustión; un primer hogar giratorio dentro […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]

Procedimiento para producir acero con energía renovable, del 15 de Noviembre de 2018, de VOESTALPINE STAHL GMBH: Procedimiento para la producción de acero, en el que se reduce mineral de hierro con hidrógeno, y el producto intermedio de mineral de hierro reducido así obtenido […]

Aparato y proceso de reducción directa, del 6 de Noviembre de 2013, de OUTOTEC OYJ: Un aparato para reducir un material metalífero en un lecho fluidizado que comprende una vasija decontención de lecho fluidizado, un medio para suministrar […]

PROCEDIMIENTO DE OBTENCION DE ESPONJAS METALICAS, del 5 de Mayo de 2011, de UNIVERSIDAD CARLOS III DE MADRID

CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención proporciona un procedimiento para obtener una esponja metálica a partir de un material metálico que comprende: i) reducción de […]

PROCEDIMIENTO DE OBTENCION DE ESPONJAS METALICAS, del 5 de Mayo de 2011, de UNIVERSIDAD CARLOS III DE MADRID

CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención proporciona un procedimiento para obtener una esponja metálica a partir de un material metálico que comprende: i) reducción de […]

PROCEDIMIENTO PARA PRODUCIR HIERRO FUNDIDO, del 24 de Septiembre de 2010, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método para producir hierro fundido, que comprende las etapas de:

suministrar una mezcla de materias primas que contiene un material de óxido de hierro y un […]

PROCEDIMIENTO PARA PRODUCIR HIERRO FUNDIDO, del 24 de Septiembre de 2010, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método para producir hierro fundido, que comprende las etapas de:

suministrar una mezcla de materias primas que contiene un material de óxido de hierro y un […]

UN PROCEDIMIENTO Y APARATO PARA REDUCCION DIRECTA, del 16 de Abril de 2008, de OUTOTEC OYJ: Un procedimiento de reducción directa para un material metalífero que comprende: suministrar un material carbonáceo sólido y un gas que contiene oxígeno a un lecho […]

UN PROCEDIMIENTO Y APARATO PARA REDUCCION DIRECTA, del 16 de Abril de 2008, de OUTOTEC OYJ: Un procedimiento de reducción directa para un material metalífero que comprende: suministrar un material carbonáceo sólido y un gas que contiene oxígeno a un lecho […]