APARATO Y MÉTODO PARA LA PRODUCCIÓN DE LINGOTES DE SILICIO POR SOLIDIFICACIÓN DIRECCIONAL.

Aparato y método para la producción de lingotes de silicio por solidificación direccional.

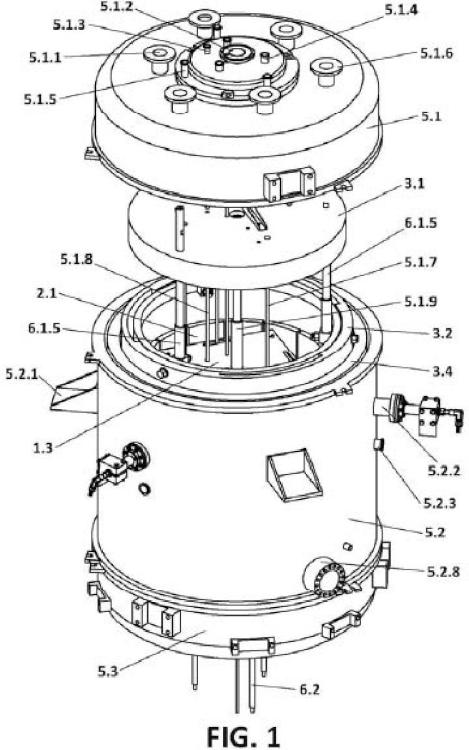

Aparato para la producción de lingotes de silicio mediante tecnología de solidificación direccional que permite emplear de forma simultánea el Directional Solidification System y el Heat Exchange Method. Este aparato permite optimizar el control sobre el gradiente de temperaturas durante la etapa de cristalización y aumentar de este modo la calidad del producto final. El aparato dispone una cámara (5) en el interior de la que se dispone al menos de un conjunto central (1) y de un conjunto inferior (4) que están unidos a un sistema de movimiento superior (6.1) y a un sistema de movimiento inferior (6.2) que permiten los desplazamientos necesarios. El procedimiento para crecimiento de lingotes de silicio policristalino a partir de silicio fundido se realiza en el aparato descrito combinando movimientos de los elementos del aparato durante la fase de crecimiento del silicio.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330437.

Solicitante: UNIVERSIDAD AUTONOMA DE MADRID.

Nacionalidad solicitante: España.

Inventor/es: DIEGUEZ DELGADO, ERNESTO, JIMENEZ LOPEZ, JUAN, MEDINA DE TERÁN,Juan, BLACK MOROCOIMA,Andrés, CROCCO,Jerome, PARRA,Vicente, CARBALLO FERNÁNDEZ,Teresa, MARTÍNEZ SACRISTÁN,Óscar.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C25/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › Instalaciones de moldeo en fundición (para preparar los materiales de moldeo B22C 5/18; en combinación con las instalaciones de colada B22D 47/02).

Fragmento de la descripción:

OBJETO DE LA INVENCIÓN

La presente invención describe un aparato para la producción de lingotes de silicio policristalino a partir de silicio fundido.

ANTECEDENTES DE LA INVENCIÓN

El silicio es el material base fundamental de la mayoría de las células fotovoltaicas disponibles en el mercado. Las células fotovoltaicas pueden fabricarse a partir de una gran variedad de materiales semiconductores, tales como compuestos de la familia ll-VI (CdTe por ejemplo), familia lll-V (GaAs entre otros) o estructuras más complejas (Cu(ln,Ga)Se2). Sin embargo, el silicio se emplea generalmente dada su alta disponibilidad, así como por ofrecer un adecuado equilibrio entre sus prestaciones como material para células y su coste.

En el proceso de cristalización del silicio éste se mezcla con otro material, conocido como dopante, de manera que pueda inducirse un tipo de conductividad positiva o negativa, esto es, que los portadores de carga sean huecos o electrones respectivamente. Se funde y después se cristaliza bien sea mediante la retirada de un germen cristalino fuera de la zona de fundido (el método Czochralski o el método de zona flotante) o bien empleando crisoles que son posteriormente enfriados.

El término "silicio monocristalino", tal y como se emplea en este documento, se refiere a un cuerpo conformado por un solo cristal de silicio, con una única orientación cristalina coherente a lo largo de todo el volumen. Por otra parte, el término "silicio policristalino" tal y como se emplea en este documento, se refiere a un volumen finito de silicio cristalino en el cual pueden distinguirse zonas con diferentes orientaciones cristalográficas. El área de tales zonas, denominadas granos, puede variar ampliamente: desde cm2 a pm2.

El silicio monocristalino empleado en células fotovoltaicas se obtiene a partir del método Czochralski o a partir del método de zona flotante, obteniéndose en ambos un lingote de aspecto cilindrico. En el proceso Czochralski se hace uso de un germen de silicio monocristalino, el cual se sumerge en el fundido para, posteriormente y de manera simultánea, 5 aplicar un movimiento de tiro y rotación. De esta manera, se favorece que el material cristalice según la orientación cristalográfica del germen.

En un proceso de zona flotante, la base de un cilindro de silicio policristalino está en contacto con un germen monocristalino. Un anillo calefactor móvil (basado en radiofrecuencia) comienza 10 a fundir la ampolla desde la base y se desplaza hacia arriba permitiendo una cristalización paulatina y monocristalina.

Los lingotes obtenidos por cualquiera de estos dos métodos presentan una distribución radial de impurezas y defectos, tales como faltas de apilamiento inducidas por oxígeno o 15 agrupaciones de vacantes e intersticiales en forma de lazo. No obstante, Los métodos Czochralski y de zona flotante son los preferidos para la obtención de silicio fotovoltaico dado el alto rendimiento que muestran las células fabricadas.

Sin embargo, se trata de procedimientos muy caros por lo que se ha investigado en profundidad 20 en otros métodos alternativos en los que el material de partida es silicio policristalino y no es necesario contar con gérmenes monocristalinos, reduciendo de esta manera los costes de producción.

Convencionalmente, el silicio policristalino que se emplea en células solares se produce 25 mediante unos procedimientos conocidos como métodos de solidificación direccional. Esencialmente, en esos métodos se emplea un crisol, normalmente de cuarzo, que contiene al material fundido y que posteriormente y de manera controlada se enfría permitiendo la cristalización del silicio. El lingote obtenido se corta en bloques o "bricks" cuya sección es del orden del tamaño del área de la oblea que se utilizará en la fabricación de la célula fotovoltaica. 30 Cada bloque es cortado a su vez en obleas cuyo espesor suele ser de 200 mieras, un valor que tiende a reducirse para abaratar el coste final de la célula.

Las dos tecnologías empleadas industrialmente en la solidificación direccional son: Directional

Solidification System y Heat Exchange Method. El primero de ellos, Directional Solidification System, se caracteriza por la presencia de un escudo o jaula fabricada en un material térmicamente aislante que rodea al calefactor, crisol y pedestal de apoyo del crisol. Este escudo es móvil y durante la fase de crecimiento se puede desplazar permitiendo el enfriamiento del 5 crisol. El crisol permanece en este caso en una posición fija a lo largo de toda la duración del crecimiento.

En el segundo tipo, Heat Exchange Method, el crisol y calefactor están rodeados por paredes cilíndricas aislantes fijas, y debajo del crisol se coloca una placa aislante móvil. El 10 desplazamiento de esta placa, así como del propio crisol permite el enfriamiento controlado de la carga de silicio.

La orientación aleatoria de los granos en el silicio policristalino dificulta el texturizado de la oblea. El texturizado se emplea para mejorar la eficiencia de la célula, reduciendo su 15 reflectividad a la luz solar incidente y aumentando la absorción. Además, las obleas presentan una alta densidad de dislocaciones que, junto a las fronteras de grano, actúan como centros de recombinación de los portadores de carga, reduciendo el tiempo de vida media y consecuentemente la eficiencia de la célula fotovoltaica. Debido a la relativa simplicidad de la técnica así como a sus menores costes, la gran mayoría de células solares se fabrica a partir de 20 silicio policristalino a pesar de que su eficiencia suele estar por debajo de la de aquellas fabricadas con silicio monocristalino.

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención tiene como objetivo principal ofrecer una cámara de cristalización que reúne las dos tecnologías de solidificación direccional conocidas del estado de la técnica: Directional Solidification System y Heat Exchange Method. El aparato permite emplear ambas tecnologías de manera independiente o simultáneamente.

Al mismo tiempo, el segundo objetivo de la presente invención es la mejora en la calidad de las obleas obtenidas a partir de material policristalino, de modo que, mediante el uso combinado de las tecnologías mencionadas se busca optimizar el control sobre el gradiente de temperaturas durante la etapa de cristalización y aumentar de este modo la calidad del producto final.

El aparato de la presente invención está destinado a la producción de lingotes de silicio policristalino a partir del fundido. Comprende una cámara en cuyo interior se dispone un conjunto central cuya base se apoya sobre un bloque conductor de grafito que forma parte de un conjunto inferior. El crisol está rodeado de un escudo aislante lateral, cuatro susceptores laterales, un susceptor base y una tapa. El aparato comprende además un calefactor cilindrico destinado a fundir la carga de silicio contenida en el crisol. El bloque conductor inferior es el encargado de enfriar por conducción el silicio una vez que se ha fundido. De esta forma se consigue la solidificación direccional según la dirección normal a la base del crisol.

El escudo aislante lateral y la placa intercambiadora de calor inferior tienen posibilidad de desplazamiento en el aparato de la presente invención. Esto es clave del aparato propuesto ya que el control del gradiente térmico en el proceso de solidificación se consigue a través del desplazamiento del escudo aislante lateral o de la placa intercambiadora de calor o bien de la combinación de ambos desplazamientos, y de la regulación de la potencia aplicada al elemento resistivo calefactor. La posibilidad de conjugar los movimientos descritos permite un mayor control sobre el gradiente de temperaturas y por lo tanto sobre la calidad del producto final.

El procedimiento para la producción de lingotes de silicio que se propone se lleva a cabo en el aparato descrito anteriormente. Una vez que el aparato ha sido debidamente preparado, se procede a la fundición del silicio en el interior del crisol en una atmósfera controlada de gas argón, introducido a través de una sonda situada unos centímetros por encima del fundido y conectada a depósitos situados fuera del aparato descrito anteriormente, manteniendo una presión constante en el interior de la cámara. Posteriormente se procede a la homogeneización del silicio fundido manteniendo una temperatura ligeramente superior a la de fusión durante un tiempo determinado. Después se lleva a cabo un enfriamiento del silicio contenido en el crisol mediante izado del cilindro aislante móvil del aparato y de la base aislante inferior, mediante descenso de la placa intercambiadora de calor que forma parte del conjunto inferior o mediante una combinación...

Reivindicaciones:

1Aparato para la producción de lingotes de silicio por solidificación direccional que comprende una cámara (5) en el interior de la que se disponen un conjunto central (1) y un conjunto inferior 5 (4) y el aparato está caracterizado porque:

-el conjunto central (1) comprende un crisol (1.1) destinado a alojar el silicio y cuatro susceptores laterales (1.2), una tapa (1.3) y un susceptor base (1.4)

-el aparato comprende un elemento resistivo calefactor (2.1) que rodea al conjunto central (1) y que es alimentado mediante unos electrodos (2.2) y que está destinado a 10 calentar las paredes del crisol (1.1),

-el conjunto inferior (4) comprende unas tiras de grafito aislante (4.1) y una placa de grafito conductor (4.2) que quedan situados bajo el susceptor base (1.4), además de un bloque conductor (4.3) de grafito y una placa intercambiadora de calor (4.4) bajo el bloque conductor (4.3), y un eje de sujeción (4.5) que atraviesa la placa intercambiadora de calor 15 (4.4) y tiene uno de sus extremos queda encajado en el bloque conductor (4.3) y el otro

extremo está unido a un sistema de movimiento inferior (6.2),

-comprende un sistema de movimiento inferior (6.2) que está unido al conjunto inferior mediante unas placas de transmisión de movimiento (6.2.7) a las que está acoplado el eje de sujeción (4.5) y está destinado a desplazar verticalmente al conjunto de crisol (1.1), 20 susceptores laterales (1.2), susceptor base (1.4), tapa (1.3), tiras de grafito aislante (4.1), placa de grafito conductor (4.2) y bloque conductor (4.3),

-comprende un disco aislante superior (3.1), un cilindro aislante móvil (3.2), un disco aislante inferior (3.3) y un cilindro lateral fijo (3.4), y el cilindro aislante móvil (3.2) rodea al crisol (1.1), los susceptores laterales (1.2), la tapa (1.3), el susceptor base (1.4), las tiras de 25 grafito (4.1), la placa de grafito (4.2), el bloque conductor (4.3) y la placa intercambiadora de calor (4.4),

-comprende un sistema de movimiento superior (6.1) destinado a mover el cilindro aislante móvil (3.2) mediante una estructura para la trasmisión del movimiento (6.1.3).

2.- Aparato para la producción de lingotes de silicio por solidificación direccional según la

reivindicación 1 caracterizado por que la tapa (1.3) comprende una abertura destinada al paso de una sonda (5.1.9) que conduce a un gas desde el exterior de la cámara (5) al interior del crisol (1.1).

3.- Aparato para la producción de lingotes de silicio por solidificación direccional según la reivindicación 1 caracterizado por que el sistema de movimiento inferior (6.2) comprende un bastidor auxiliar (6.2.1), con unas vigas de apoyo y unos puntos de amarre a la sección inferior de la cámara (5.3), unos servomotores (6.2.2) asociados a unos actuadores lineales

(6.2.4); unos husillos (6.2.5) situados sobre las vigas de apoyo y destinados al desplazamiento de la sección inferior de la cámara (5.3), unas guías (6.2.6), una pluralidad de fuelles metálicos soldados, casquillos, varillas de molibdeno y unas placas de transmisión (6.2.7).

4.- Aparato para la producción de lingotes de silicio por solidificación direccional según la reivindicación 1 caracterizado por que el sistema de movimiento superior (6.1) comprende unos servomotores colocados de forma simétrica (6.1.1) y acoplados correspondientemente a unos actuadores lineales (6.1.2), una estructura para la trasmisión del movimiento (6.1.3), una pluralidad de fuelles metálicos soldados, casquillos y guías (6.1.4) y unos vástagos de molibdeno con terminación en grafito conductor (6.1.5).

5.- Aparato para la producción de lingotes de silicio por solidificación direccional según la reivindicación 1 caracterizado por que tres de los susceptores laterales (1.2) comprenden unos orificios destinados a la introducción de unos terceros termopares (5.1.7).

6.- Aparato para la producción de lingotes de silicio por solidificación direccional según la reivindicación 1 caracterizado por que comprende un primer termopar (5.2.4) destinado a sondar la temperatura del elemento resistivo calefactor (2.1).

7.- Aparato para la producción de lingotes de silicio por solidificación direccional según la reivindicación 1 caracterizado por que el elemento eje de sujeción (4.5) está unido a un segundo termopar (4.6).

8.- Procedimiento para la producción de lingotes de silicio por solidificación direccional en el aparato de las reivindicaciones 1 a 7 caracterizado por que comprende las siguientes etapas:

-fundición del silicio en el interior del crisol (1.1) en atmósfera controlada de gas argón, introducido a través de la sonda (5.1.9) hasta alcanzar una presión de 600 mbar en el interior de la cámara (5),

-homogeneización del silicio manteniendo una temperatura superior a la de fusión del silicio durante un tiempo determinado,

-enfriamiento del silicio contenido en el crisol (1.1) mediante izado del cilindro aislante móvil (3.2) y de la base aislante inferior (3.3), mediante descenso de la placa 5 intercambiadora de calor (4.4) o mediante una combinación de dichos movimientos hasta que el bloque conductor de grafito (4.3) sobre el que reposa el crisol (1.1) que se enfría en parte por convección y fundamentalmente por radiación del bloque conductor (4.3) hacia las paredes frías del interior de la sección inferior (5.3) al quedar expuesto a ellas, hasta que se solidifica el silicio,

-enfriamiento del silicio hasta temperatura ambiente mediante rampas de

temperatura,

-retirada del crisol (1.1) y retirada del lingote de silicio del interior del crisol (1.1).

9.- Procedimiento para la producción de lingotes de silicio por solidificación direccional según la 15 reivindicación 8 caracterizado por que comprende una etapa complementaria de desplazamiento vertical de un conjunto que comprende el conjunto central (1), las tiras de grafito aislante (4.1), una placa de grafito conductora (4.2) y un bloque conductor de grafito (4.3).

10.- Procedimiento para la producción de lingotes de silicio por solidificación direccional según

la reivindicación 8 caracterizado por que la etapa de retirada del crisol (1.1) del aparato se realiza mediante la activación del sistema de movimiento inferior (6.2), haciendo descender la sección inferior de la cámara (5.3) y haciendo descender el crisol (1.1) y la retirada del crisol (1.1) se realiza sacando las tiras de grafito aislantes (4.1) e introduciendo en ese 25 espacio una carretilla con horquillas.

Patentes similares o relacionadas:

Método de funcionamiento de una fundición de metales, sistema para realizar el método y fundición de metales que comprende el sistema, del 15 de Abril de 2019, de DISA INDUSTRIES A/S: Un método de funcionamiento de una fundición de metales , en particular, una fundición de metales de arena verde, para reducir el impacto en el entorno […]

Máquina para fabricar moldes de arena, del 27 de Febrero de 2019, de LORAMENDI, S. COOP: Máquina para la fabricación de moldes de arena que comprende una estructura de máquina con una cámara de moldeo , un plato delantero y un plato trasero , estando […]

CADENA DE PRODUCCION Y PROCEDIMIENTO PARA LA REALIZACION, DE FORMA CONTINUA, DE PIEZAS MOLDEADAS A PARTIR DE UN METAL EN FUSION, EN PARTICULAR, DE UN METAL LIGERO EN FUSION., del 16 de Marzo de 2007, de HYDRO ALUMINIUM ALUCAST GMBH: Cadena de producción para el desplazamiento continuo de la producción realizada de piezas moldeadas (M) de una masa fundida metálica, en particular, de una […]

MAQUINA DE MOLDEO PARA FUNDICION, PROCEDIMIENTO Y USO DE DICHA MAQUINA PARA LA FABRICACION DE MOLDES DE ARENA LIGADOS POR CAJAS., del 16 de Julio de 2005, de KUNKEL-WAGNER PROZESSTECHNOLOGIE GMBH: Máquina de moldeo para fabricar moldes de arena ligados por cajas con un bastidor de llenado y con placas de modelo (1a/1b) de caja superior […]

DISPOSITIVO TRANSFER PARA OPTIMIZACION DE LA SECUENCIA OPERATIVA EN MAQUINAS DE MOLDEO DE CAJAS DE ARENA., del 1 de Marzo de 2002, de LORAMENDI, S.A.: Dispositivo transfer para optimización de la secuencia operativa en máquinas de moldeo de cajas de arena. El dispositivo comprende un carro deslizante […]

INSTALACION DE FUNDICION., del , de HEINRICH WAGNER SINTO MASCHINENFABRIK GMBH: LA INVENCION SE REFIERE A UNA INSTALACION DE COLADA PARA LA FABRICACION DE MOLDES PARA EL DECANTADO Y EN SU CASO DESMOLDE DE CAJAS DE MOLDE, EN DONDE LAS CAJAS DE MOLDE VACIAS […]

METODO PARA EL TRANSPORTE DE CAJAS DE MOLDEO E INSTALACION DE MOLDEO PARA FUNDICION QUE TRABAJA SEGUN EL METODO, del 16 de Junio de 1998, de BMD BADISCHE MASCHINENFABRIK DURLACH GMBH: UN METODO PARA EL TRANSPORTE DE CAJAS SUPERIORES (OK) Y CAJAS INFERIORES (UK) EN INSTALACION DE MOLDEO PARA FUNDICION CON DOS CINTAS TRANSPORTADORAS PARALELAS , CADA UNA […]

UNA INSTALACIÓN PERFECCIONADA PARA LA FABRICACIÓN DE CÁSCARA DE MOLDEO Y NOYOS, PARA FUNDICIÓN, del 16 de Marzo de 1960, de VALENTÍN AAAGE & CORPORATION: Una instalación perfeccionada para la fabricación de cáscara de moldeo y noyos, para fundición, con el cual se vá transportando masa de moldeo seca, regable y termoendurecedora […]

UNA INSTALACIÓN PERFECCIONADA PARA LA FABRICACIÓN DE CÁSCARA DE MOLDEO Y NOYOS, PARA FUNDICIÓN, del 16 de Marzo de 1960, de VALENTÍN AAAGE & CORPORATION: Una instalación perfeccionada para la fabricación de cáscara de moldeo y noyos, para fundición, con el cual se vá transportando masa de moldeo seca, regable y termoendurecedora […]