Tobera de moldeo a presión y procedimiento para el funcionamiento de una tobera de fundición a presión así como elemento calentador y cartucho calentador en sí.

Tobera de fundición a presión para el uso en un sistema de cámara caliente de fundición a presión para masas fundidas de metal con al menos un canal de masa fundida (4) en un soporte de canal (3) que se puede unir a un distribuidor de masa fundida (21),

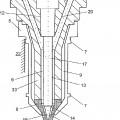

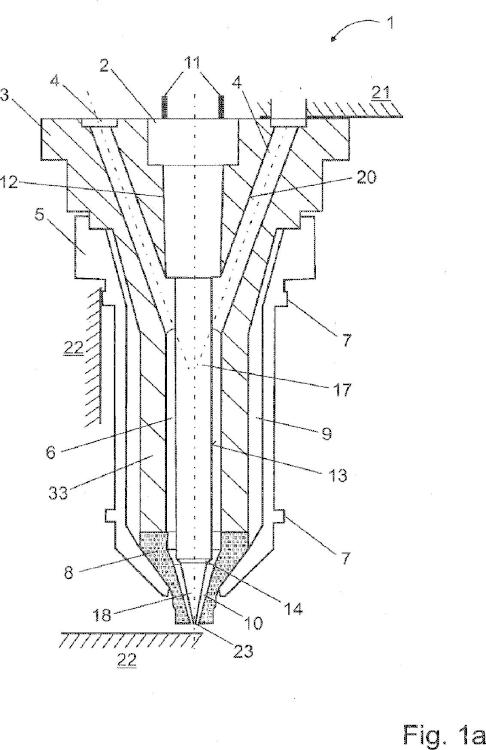

convirtiéndose el canal de masa fundida (4) en una zona de calentamiento (6) y en una punta de tobera (8), a continuación de la que se encuentra una zona de bebedero (10) en la que se puede formar un tapón de masa fundida solidificada que interrumpe el flujo de masa fundida, caracterizada porque la zona de calentamiento (6) presenta un cartucho calentador (2) y/o un vástago de tobera (33') calentable y/o la punta de tobera (8) está realizada como punta de tobera (8') calentable y al menos el cartucho calentador (2) calentable, el vástago de tobera (33') o la punta de tobera (8') calentable está realizado como elemento calentador con calentamiento eléctrico que en al menos una zona parcial presenta una alta densidad de potencia y una baja inercia térmica, realizada de tal forma que se puede alcanzar un gradiente de cambio de temperatura de 20 a 250 K/s, preferentemente 150 K/s, en la superficie del elemento calentador

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2012/100349.

Solicitante: Ferrofacta GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Rennertehäuser Weg 11 35108 Allendorf ALEMANIA.

Inventor/es: KUSIC,IGOR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D17/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › Accesorios; Partes constitutivas.

PDF original: ES-2546318_T3.pdf

Fragmento de la descripción:

Tobera de moldeo a presión y procedimiento para el funcionamiento de una tobera de fundición a presión así como elemento calentador y cartucho calentador en sí.

La presente invención se refiere a una tobera de fundición a presión y a un procedimiento para el funcionamiento de una tobera de fundición a presión para el uso en un sistema de cámara caliente de fundición a presión para masas fundidas de metal con al menos un canal de masa fundida en un soporte de canal que se puede unir a un distribuidor de masa fundida, convirtiéndose el canal de masa fundida en una zona de calentamiento y a continuación en una punta de tobera, a continuación de la que se encuentra una zona de bebedero. La tobera de fundición a presión está prevista para formar en la zona de bebedero un tapón formado por masa fundida solidificada que interrumpe un flujo de masa fundida y que se puede volver a fundir completamente.

La mazarota como producto secundario de la fundición que en los procedimientos de fundición a presión convencionales se solidifica en los canales entre la tobera de fundición a presión y el molde de fundición y finalmente une entre ellas de la manera deseada las piezas fundidas después del desmoldeo, conlleva un gasto de material adicional que generalmente oscila entre 40 y 100 por cien del peso de la pieza fundida. Incluso si la mazarota se vuelve a fundir para el reciclaje de material, conlleva pérdidas de energía y de calidad por las partes de escoria y de óxidos originadas. La fundición a presión sin mazarota evita estas desventajas.

Para la fundición a presión sin mazarota es necesario o bien acercar la masa fundida en el estado líquido del crisol de fundición al molde para cada fundición a presión y reconducirla después, lo que sin embargo conduce también a pérdidas de calidad, pero por lo menos a una pérdida de tiempo, o bien, como alternativa, mantener la masa fundida en estado líquido en el bebedero del molde. Esto último se realiza en el procedimiento de cámara caliente donde todos los canales están calentados hasta el bebedero, de tal forma que la masa fundida se mantiene líquida y, de manera ventajosa, se impide al mismo tiempo su reflujo al crisol de fundición.

El reflujo al crisol de fundición se puede evitar mediante válvulas, pero de manera especialmente ventajosa también mediante un tapón de masa fundida solidificada que cierra la boca del bebedero en la tobera de fundición a presión.

Los dispositivos y procedimientos para la fundición a presión o fundición inyectada sin mazarota bajo la formación de un tapón de masa fundida solidificada que se puede volver a fundir y que cierra una zona de bebedero contra el flujo de masa fundida son conocidos en el estado de la técnica. Los dispositivos y procedimientos de este tipo se describen especialmente para la fundición inyectada de materias sintéticas, pero en casos aislados también para la fundición a presión de metales no férreos.

El documento EP1201335A1 describe un procedimiento de cámara caliente para metales no férreos con una boquilla de inyección calentada, la zona de bebedero, en el que el reflujo de la masa fundida a los canales y al crisol de fundición se impide mediante un tapón en la boquilla de tobera no calentada. La boquilla de inyección está calentada desde fuera. Al calentarse, el tapón se suelta de la pared de la boquilla de inyección y es expulsado de la boquilla de tobera por la masa fundida que entra a presión durante el siguiente proceso de fundición.

Para que el tapón sólido no quede lanzado inmediatamente al molde de fundición se requiere una cámara de alojamiento para el tapón. Sin embargo, esto resulta en un entorpecimiento de la corriente de masa fundida durante 45 su entrada a presión. Dado que esta entra al molde a una velocidad de 50 a 100 metros por segundo, el molde además podría dañarse por un tapón suelto arrastrado por la masa fundida. No es posible una fusión completa controlada del tapón. Incluso en caso de intentarlo, debido a la inercia del calentamiento harían falta unos tiempos de ciclo muy largos que perjudicarían la productividad.

El documento DE3335280A1 describe un elemento calentador accionado de forma eléctrica para calentar la masa fundida en una herramienta de cámara caliente, pudiendo calentarse no sólo la boquilla, sino la mayor parte de la masa fundida. Elementos calentadores similares son ampliamente conocidos por el estado de la técnica para el uso dentro de toberas de fundición a presión para masas fundidas de materia sintética. Allí, sin embargo, tienen otra función. Por la baja conductividad térmica y la elevada sensibilidad frente al calentamiento local, en la fundición 55 inyectada de materia sintética es importante garantizar una temperatura lo más homogénea posible del elemento calentador que no debe ser demasiado superior a la temperatura de fusión. Para el uso en la fundición a presión de metal, sin embargo, los elementos calentadores de este tipo son raros de encontrar incluso en la literatura.

El documento DE3335280A1 mencionado anteriormente tiene como objetivo el uso de un elemento calentador de este tipo en el procedimiento de fundición a presión de metal. Para ello, un núcleo de metal realizado como elemento calentador es envuelto por una capa aislante que aísla el elemento calentador contra la camisa exterior metálica que preferentemente se compone de un acero de construcción.

Aquí resulta desventajoso que, debido al núcleo metálico, el aislamiento entre la calefacción y la camisa exterior, así

como por la misma camisa exterior metálica, la varilla calentadora presenta una elevada inercia térmica. Por lo tanto, aunque es posible mantener caliente homogéneamente la masa fundida dentro de la tobera de fundición a presión,

no es posible un funcionamiento dinámico al ritmo de los procesos de fundición. En particular, no es posible cerrar la zona de bebedero mediante el enfriamiento de la masa fundida después de cada proceso de fundición y volver a fundirla a continuación, sino que la masa fundida únicamente se puede mantener de forma duradera en el estado líquido. Además, la camisa exterior metálica está expuesta a la masa fundida agresiva que en acción conjunta con las altas temperaturas en la zona de contacto entre la masa fundida y la camisa exterior entraría en aleación con esta y la descompondría en poco tiempo.

El documento DE102005042867A1 describe igualmente una tobera de fundición a presión adecuada para formar un tapón que cierra el bebedero. Sin embargo, la calefacción exterior en la tobera conduce a una alta inercia térmica, ya que para la fusión, la punta de tobera completa tiene que calentarse y volver a enfriarse para la solidificación del tapón. Por la inercia se producen unos tiempos de ciclo muy largos con la consecuencia de una baja productividad o sólo una fusión parcial del tapón que entonces queda lanzado al molde. Sin embargo, las desventajas antes citadas del estado de la técnica documentado mencionado conllevan que no se usan los procedimientos con tapones que se solidifican en la zona de bebedero. La baja productividad y los problemas de desgaste no permiten en la actualidad su uso en la práctica.

De ello resulta el objetivo de proporcionar una tobera de fundición a presión con un cartucho calentador y un procedimiento para su funcionamiento, debiendo presentar la tobera de fundición a presión con una larga duración útil una dinámica térmica que permita el funcionamiento al ritmo de los procesos de fundición de tal forma que después de cada proceso de fundición, la masa fundida se solidifique en al menos una zona parcial de la tobera de fundición a presión, al menos en tal medida que se produzca un cierre temporal de la tobera y se impida la salida o el reflujo de la masa fundida.

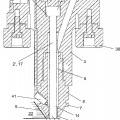

El objetivo de la invención se consigue de tal forma que una tobera de fundición a presión para el uso en un sistema de cámara caliente de fundición a presión para masas fundidas de metal con al menos un canal de masa fundida en un soporte de canal que se puede unir a un distribuidor de masa fundida, en la cual el canal de masa fundida se convierte en una zona de calentamiento y en una punta de tobera, a continuación de la que se encuentra una zona de bebedero en la que se puede formar un tapón de masa fundida solidificada que interrumpe el flujo de masa fundida, y en la cual la zona de calentamiento presenta un cartucho calentador dispuesto preferentemente de forma central y/o un vástago de tobera calentable y/o la punta de tobera está realizada como punta de tobera calentable y al menos el cartucho calentador, el vástago de tobera calentable o la punta de tobera calentable está realizado como elemento... [Seguir leyendo]

Reivindicaciones:

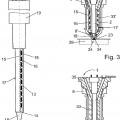

1. Tobera de fundición a presión para el uso en un sistema de cámara caliente de fundición a presión para masas fundidas de metal con al menos un canal de masa fundida (4) en un soporte de canal (3) que se puede unir a un distribuidor de masa fundida (21) , convirtiéndose el canal de masa fundida (4) en una zona de calentamiento (6) y en una punta de tobera (8) , a continuación de la que se encuentra una zona de bebedero (10) en la que se puede formar un tapón de masa fundida solidificada que interrumpe el flujo de masa fundida, caracterizada porque la zona de calentamiento (6) presenta un cartucho calentador (2) y/o un vástago de tobera (33') calentable y/o la punta de tobera (8) está realizada como punta de tobera (8') calentable y al menos el cartucho calentador (2) calentable, el vástago de tobera (33') o la punta de tobera (8') calentable está realizado como elemento calentador con calentamiento eléctrico que en al menos una zona parcial presenta una alta densidad de potencia y una baja inercia térmica, realizada de tal forma que se puede alcanzar un gradiente de cambio de temperatura de 20 a 250 K/s, preferentemente 150 K/s, en la superficie del elemento calentador.

2. Tobera de fundición a presión según la reivindicación 1, caracterizada porque la punta de tobera (8) se puede usar por separado y/o está hecha de cerámica.

3. Tobera de fundición a presión según la reivindicación 1 o 2, caracterizada porque la tobera de fundición a presión presenta un cuerpo de tobera (5) que envuelve el soporte de canal (3) , y el cuerpo de tobera (5) o el soporte de canal (3) se componen de titanio y/o presentan un aislador (9) y/o al menos un anillo de apoyo (7) y/o al menos una pieza de presión (38) .

4. Tobera de fundición a presión según una de las reivindicaciones 1 a 3, caracterizada porque el canal de masa

fundida (4) presenta un recubrimiento de canal (20) . 25

5. Tobera de fundición a presión según una de las reivindicaciones 1 a 4, caracterizada porque está previsto al menos un sensor térmico (41) para determinar la temperatura de masa fundida en la zona de calentamiento (6) y/o en la zona de bebedero (10) .

6. Tobera de fundición a presión según una de las reivindicaciones 1 a 5, caracterizada porque está previsto al menos un cambio de sección transversal (14) que delimita el flujo de calor hacia la zona de bebedero (10) .

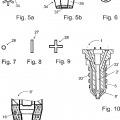

7. Elemento calentador para una tobera de fundición a presión según una de las reivindicaciones anteriores, caracterizada porque está prevista al menos en parte una estructura estratificada de una cerámica aislante (15) y de

al menos un conductor de calentamiento, formando la cerámica aislante (15) en al menos un lado exterior del elemento calentador y alrededor de al menos un conductor de calentamiento un recubrimiento electroaislante, y el conductor de calentamiento se puede poner en contacto eléctrico a través de contactos (11, 11') .

8. Elemento calentador según la reivindicación 7, caracterizado porque el conductor de calentamiento está realizado como cerámica conductora (16) o como conductor metálico.

9. Elemento calentador según una de las reivindicaciones 7 u 8, caracterizado porque el elemento calentador presenta al menos en parte un recubrimiento superficial (13) o un inserto interior (31) .

10. Elemento calentador según una de las reivindicaciones 7 a 9, caracterizado porque al menos uno de los elementos calentadores presenta conductores de calentamiento controlables por separado.

11. Cartucho calentador con calentamiento eléctrico para una tobera de fundición a presión según una de las reivindicaciones 1 a 6, caracterizado porque el cartucho calentador (2) presenta una cabeza (44) prolongada formando un vástago (19) que pasa por el interior del distribuidor de masa fundida de tal forma que los contactos (11, 11') quedan situados fuera del distribuidor de masa fundida.

12. Cartucho calentador según la reivindicación 11, caracterizado porque está previsto un dispositivo de compensación para compensar diferentes dilataciones térmicas del soporte de canal (3) y del cartucho calentador

(2) insertado en el soporte de canal (3) , presentando el soporte de canal (3) un asiento (12') para el cartucho calentador (2) , contra el que queda presionado el cartucho calentador (2) , estando previsto un perno de expansión (39) que presenta un tornillo de presión (40) unido con el soporte de canal (3) en una zona de introducción de fuerza y que en una zona de contacto está unido con el cartucho calentador (2) , de tal forma que durante un calentamiento del soporte de canal (3) , del cartucho calentador (2) y del perno de expansión (39) , el cartucho calentador (2) queda presionado contra el asiento (12') por el perno de expansión (39) .

13. Procedimiento para el funcionamiento de una tobera de fundición a presión según una de las reivindicaciones anteriores, caracterizado por los pasos 65 -funcionamiento de uno o varios elementos calentables con calentamiento eléctrico y con una densidad de potencia tan alta en al menos una zona parcial y con una baja inercia térmica que se puede alcanzar un 17

gradiente de temperatura de 20 a 250K/s, preferentemente de 150K/s, en la superficie del elemento calentador, realizándose el funcionamiento con una potencia elevada, -inmediatamente después o al mismo tiempo, inyección de la masa fundida al molde, -reducción de la potencia del o de los elementos calentadores o su desconexión total, -parada de la corriente de masa fundida, -funcionamiento de los elementos calentables a una potencia con la que la masa fundida se mantiene líquida en la zona de calentamiento (6) , pero el calor no es suficiente para mantener la masa fundida a la temperatura de fusión también en la zona de bebedero (10) , por lo que allí la masa fundida se solidifica y cierra la zona de bebedero (23) evitando el flujo y el reflujo de la masa fundida.

14. Procedimiento según la reivindicación 13, caracterizado porque la parte del calor que sale de la zona de calentamiento (17) del cartucho calentador (2) a la zona de bebedero (10) es determinada por al menos un cambio de sección transversal (14) y/o la masa fundida se tempera en la zona de bebedero (10) a través de la punta de tobera (8') calentable y/o la zona de punta (18) , calentable por separado, del cartucho calentador (2) , minimizando al menos uno de los cambios de sección transversal (14) el efecto recíproco entre la zona de punta (18) y la zona de calentamiento (17) .

15. Procedimiento según la reivindicación 14, caracterizado porque el sensor térmico (41) suministra un valor de temperatura de la masa fundida a un dispositivo de regulación de temperatura que regula la temperatura de la masa fundida en la zona de calentamiento (6) y/o en la zona de bebedero (10) de tal forma que la temperatura de la masa fundida supera la temperatura de fusión de la masa fundida, en tal medida que queda garantizado un flujo seguro de la masa fundida.

Patentes similares o relacionadas:

EQUIPO DE INYECCIÓN PARA LA FABRICACIÓN DE PIEZAS METÁLICAS EN MOLDE Y PROCESO DE INYECCIÓN PARA DICHA FABRICACIÓN, del 20 de Julio de 2020, de DIEPRESS TECH S.L.U: Equipo de inyección para la fabricación de piezas metálicas, aplicable para la fabricación en serie de piezas y componentes metálicos por inyección a presión del metal […]

CONTENEDOR O CAMARA DE INYECCION, del 4 de Junio de 2020, de ALROTEC TECNOLOGY S.L.U: Contenedor o cámara de inyección, para máquinas de procesos de fundición por inyección a presión, y configurado por un cilindro que comprende un manguito […]

CONTENEDOR O CÁMARA DE INYECCIÓN, del 1 de Junio de 2020, de ALROTEC TECNOLOGY S.L.U: Contenedor o cámara de inyección, para máquinas de procesos de fundición por inyección a presión, y configurado por un cilindro que comprende un manguito exterior […]

Sistema de transferencia de vórtice de rebosamiento, del 15 de Enero de 2020, de PYROTEK, INC: Una bomba de metal fundido que comprende un cuerpo refractario que forma un tubo cilíndrico generalmente alargado que tiene un extremo […]

Dispositivo intensificador de presión, grupo de fundición de máquinas de fundición a presión y método de funcionamiento, del 4 de Diciembre de 2019, de OSKAR FRECH GMBH + CO. KG: Dispositivo intensificador de presión para aumentar la presión en una cámara de fluido a presión de una unidad de pistón/cilindro, en particular, de una unidad […]

Dispositivo para el acabado de un componente moldeado por inyección y disposición con varios dispositivos, del 30 de Abril de 2019, de Finke Formenbau GmbH: Dispositivo para el acabado de un componente moldeado por inyección, con - un componente de apoyo, en el que en la zona de una superficie de […]

PISTÓN DE INYECCIÓN, del 25 de Abril de 2019, de ALROTEC TECNOLOGY S.L.U: Comprende una pieza hueca constitutiva del cuerpo de émbolo , y una pieza interior de soporte , que fijada por una rosca , de un paso cuadrado y que, presenta interiormente […]

PISTÓN DE INYECCIÓN, del 22 de Abril de 2019, de ALROTEC TECNOLOGY S.L.U: Pistón de inyección. Comprende una pieza hueca constitutiva del cuerpo de émbolo , y una pieza interior de soporte , que fijada por una rosca […]