Método para eliminar la acumulación de depósitos en un horno.

Un método para eliminar depósitos sólidos (12) de un horno de ánodo (10,

30, 32, 34) que comprende las etapas de:

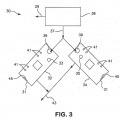

(a) conectar o disponer al menos un ensamblaje de lanza de chorro coherente (40) en el horno (10, 30, 32, 34), siendo capaz dicho ensamblaje de lanza de chorro coherente (40) de generar una corriente de gas de oxígeno-combustible coherente sustancialmente exenta de gas de nitrógeno, comprendiendo la corriente de gas de oxígeno-combustible coherente una corriente principal de gas de oxígeno y una envoltura circundante de la llama de gas de combustible y oxígeno; y

(b) dirigir la corriente de gas de oxígeno-combustible coherente de dicho ensamblaje de lanza de chorro coherente (40) hacia los depósitos sólidos (12) a una velocidad de combustión de aproximadamente 1172 kw a aproximadamente 4395 kw (4 millones de BTU/hora a aproximadamente 15 millones de BTU/hora) y teniendo la corriente principal de gas de oxígeno una velocidad axial entre aproximadamente 23 y aproximadamente 152 metros por segundo (75 a aproximadamente 500 pies por segundo) y en donde la longitud de la llama de la corriente de gas de oxígeno-combustible coherente es suficiente para fundir los depósitos sólidos (12) dentro del horno (10, 30, 32, 34) pero no incide en la pared refractaria;

(c) desconectar o retirar el ensamblaje de lanza de chorro coherente (40) del horno de ánodo; y

(d) hacer que gire el horno de ánodo (10, 30, 32,34) para eliminar los depósitos fundidos del horno de ánodo (10, 30, 32, 34) por la vía de una acometida.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/039428.

Solicitante: PRAXAIR TECHNOLOGY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 39 Old Ridgebury Road Danbury, CT 06810 ESTADOS UNIDOS DE AMERICA.

Inventor/es: MANLEY,Stephen,A, DENEYS,ADRIAN C, MAHONEY,WILLIAM J, ALBRECHT,KEVIN W, CATES,JESSE E, ENRIQUEZ,ARSENIO C, WRIGHT,KYLE BRENT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F27D25/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Dispositivos para eliminar las incrustaciones.

PDF original: ES-2501740_T3.pdf

Fragmento de la descripción:

Método para eliminar la acumulación de depósitos en un horno

Campo de la invención

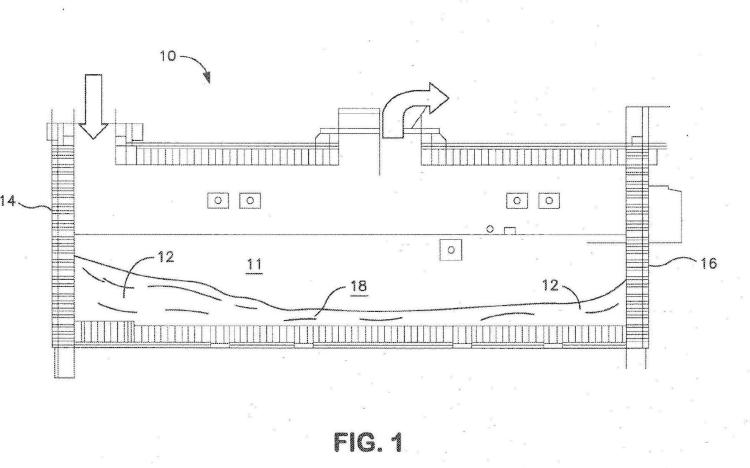

La presente invención se refiere a la eliminación de depósitos de la solera de un horno y, más particularmente, al uso de una lanza de chorro coherente sencilla y de poco peso para la fusión y eliminación de depósitos de la solera 5 de un horno de ánodo de cobre o de mantenimiento de cobre.

Antecedentes La producción de cobre implica típicamente un procedimiento multietapa que incluye procedimientos de concentración, fusión, conversión, refinado, colada en ánodo y refinado electrolítico. Típicamente, partiendo de un mineral que comprende uno o más minerales de sulfuro de cobre o sulfuro de cobre-hierro, tales como calcosina, 10 calcopirita y bornita, se convierte el mineral en un concentrado que contiene habitualmente entre 25 y 35 por ciento en peso de cobre. A continuación, se convierte el concentrado con calor y oxígeno en primer lugar en una mata y a continuación en cobre negro. El refinado posterior del cobre negro en un horno de ánodo consigue la reducción posterior de impurezas de oxígeno y azufre en el cobre negro, típicamente desde niveles tan altos como 0, 80% y 1, 0% respectivamente, hasta niveles tan bajos como 0, 05% y 0, 002% respectivamente, y se lleva a cabo 15 habitualmente en el intervalo de temperaturas de aproximadamente 1090º C (2000º F) a 1300º C (2400º F) . Sin embargo, durante el proceso de refinado de ánodo, se acumulan en el horno de ánodo depósitos sólidos que tienden a afectar desfavorablemente a la capacidad del horno y en última instancia a la producción de cobre.

Los documentos EP 0 965 649 A1, JP 2000 161864 A, JP 7 151474 A desvelan una lanza de chorro de gas coherente pero no describen un método para eliminar depósitos sólidos del horno. El documento DATDABASE WPI 20 week 198335, Thomson Scientific, London AN1983-752133-& SU 969768 A (HEAVY NONFERR METAL) del 30 de octubre de 1982 (1982-10-30) desvela un método para eliminar depósitos sólidos de un horno, pero no se describe el uso de una lanza de chorro de gas coherente.

Los depósitos de horno están generalizados en los reactores pirometalúrgicos tanto ferrosos como no ferrosos. Los depósitos de horno incluyen depósitos de solera y depósitos de pared (o conducto) así como depósitos de la 25 garganta de la caldera de recuperación de calor y depósitos del colector de absorción que se observan en los hornos de fusión rápida. Se han documentado depósitos de solera en reactores no ferrosos en tempranas operaciones en convertidor y más recientemente en hornos de fusión rápida no ferrosos. Se piensa que el mecanismo de la formación de depósito de solera es un fenómeno complejo que incluye factores tales como la química de las escorias, el potencial de oxígeno, así como los mecanismos de transferencia de calor y masa. Parece que la 30 acumulación del depósito de solera está relacionada, al menos parcialmente, con los esfuerzos para prolongar la vida de la campaña de los hornos y consideraciones operativas seleccionadas de los hornos que incluyen la frecuencia de desnatado de escorias, comportamiento del tapón poroso de mezclado de inyección de gas y condiciones ocasionales alteradas corriente arriba.

Un ejemplo de los efectos desfavorables de los depósitos de solera se observó en las operaciones de fusión en 35 Kennecott Utah Copper. Como resultado de la capacidad decreciente del horno, de una capacidad operativa normal de aproximadamente 600 toneladas a una capacidad operativa reducida de aproximadamente 400 toneladas, los hornos de ánodo de cobre usados en Kennecott Utah Copper llegaron a estar llenos después de solamente dos sangrías de cobre negro del convertidor rápido y este tiempo más corto de llenado del horno redujo el tiempo disponible para la fusión de escorias. Además, la disminución de la capacidad del horno aumentó el número de 40 ciclos de refinado para cumplir el volumen de salida deseado de producción de cobre. En suma, la productividad del ánodo de fundición en la fábrica de Kennecott se había reducido hasta aproximadamente 20% debido a los depósitos de solera.

Los esfuerzos anteriores para eliminar la acumulación de depósitos de solera se han centrado en fundentes y en el uso de combustibles sólidos que ayuden a que se funda la acumulación. Por ejemplo, se ha usado ferrosilicio como 45 combustible en tentativas para fundir la acumulación del depósito de solera. En hornos básicos de oxígeno para fabricación de acero se eliminan típicamente los depósitos de solera cargando el horno con ferrosilicio y quemando el ferrosilicio con oxígeno suministrado a través de la lanza principal de oxígeno. Un esfuerzo alternativo para mitigar o eliminar la acumulación del depósito de solera en el horno es el uso de fundente de sosa, con o sin adición de cal y virutas de aluminio (esto es reacción de termita) . Sin embargo, los inconvenientes asociados a combustibles tales 50 como ferrosilicio y fundente de sosa, que incluyen control de temperatura y generación localizada de calor pueden tener efectos desfavorables sobre la vida de la campaña de los hornos de ánodo. En particular, y dado que la geometría del horno de ánodo es típicamente no simétrica con respecto a la fuente de oxígeno, hay preocupación respecto al control de temperatura y potencial deterioro del refractario por exceso de generación localizada de calor cuando se usan combustibles tales como ferrosilicio y fundente de sosa. 55

Otra técnica para eliminar la acumulación del depósito de solera que se ha usado previamente es la adición de energía significativa de un quemador de oxi-combustible en la vecindad de la acumulación del depósito para fundir parcialmente el depósito y ablandarlo. Aun cuando se ha demostrado que esta solución es eficaz, hay graves preocupaciones respecto a los efectos del quemador de oxi-combustible sobre la integridad del material refractario, así como preocupaciones medioambientales asociadas al aumento de emisiones asociadas al quemador de oxi-combustible.

También se ha sugerido la tecnología tradicional de chorro coherente para abordar el problema de los depósitos de solera. Un sistema de chorro coherente de este tipo es el sistema Praxair's CoJet® que proporciona tanto energía 5 química como capacidades de inyección de gases a procesos metalúrgicos tales como el proceso de refinado de ánodo de cobre. En resumen, el proceso de chorro coherente crea una cortina protectora de llama alrededor de un chorro de gas de alta velocidad. La cortina protectora de llama reduce el arrastre de gas de ambiente al chorro de alta velocidad manteniendo con ello el perfil de velocidad del chorro a distancias más largas, en comparación con las de un chorro de gas sin cortina protectora. Se ha puesto de manifiesto que la tecnología y el sistema de chorro 10 coherente son potencialmente útiles en el refinado de ánodo de cobre como fuente de chorros de gas de oxidación y reducción de soplado superior para refinado al fuego así como una fuente de energía para tener mayores velocidades de fusión de escorias. Se han confirmado velocidades de fusión de escorias de aproximadamente 9 toneladas/h usando la tecnología y los sistemas tradicionales de chorro coherente en un horno de ánodo de cobre en Konnecott Utah Copper, con un máximo de 203 toneladas de escoria fundida durante un período de fusión. 15

Sin embargo, se necesita resolver algunas cuestiones operativas e inconvenientes del uso de sistemas existentes o tradicionales de chorro coherente si se quiere que el uso de la tecnología de chorro coherente para eliminación de depósitos de solera llegue a ser una práctica comercial. Estas cuestiones operativas incluyen: que la apertura de la acometida del chorro coherente requería a menudo aplicar martillos neumáticos y lanzas de arco mag; la conexión de las mangueras de suministro de gas al ensamblaje de la lanza de chorro coherente requería mucho trabajo de 20 puestas en práctica y realizaciones de controles; el taponado de la acometida de chorro coherente era difícil y podría dar como resultado fugas de cobre fundido; y el tamaño y peso de los dispositivos del ensamblaje de la lanza de chorro coherente requerían típicamente al menos dos personas para instalarlos y retirarlos.

Como se explica con más detalle en las secciones que siguen, el sistema y el método que se desvelan en la presente memoria para eliminación de depósitos usando un diseño más sencillo de ensamblaje de lanza de chorro 25 coherente han resuelto muchas de estas dificultades.

Resumen de la invención En un aspecto, la presente invención se puede caracterizar como un método para eliminar depósitos sólidos de un horno de ánodo que comprende las etapas... [Seguir leyendo]

Reivindicaciones:

1. Un método para eliminar depósitos sólidos (12) de un horno de ánodo (10, 30, 32, 34) que comprende las etapas de:

(a) conectar o disponer al menos un ensamblaje de lanza de chorro coherente (40) en el horno (10, 30, 32, 34) , siendo capaz dicho ensamblaje de lanza de chorro coherente (40) de generar una corriente de gas de oxígeno-5 combustible coherente sustancialmente exenta de gas de nitrógeno, comprendiendo la corriente de gas de oxígeno-combustible coherente una corriente principal de gas de oxígeno y una envoltura circundante de la llama de gas de combustible y oxígeno; y

(b) dirigir la corriente de gas de oxígeno-combustible coherente de dicho ensamblaje de lanza de chorro coherente (40) hacia los depósitos sólidos (12) a una velocidad de combustión de aproximadamente 1172 kw a 10 aproximadamente 4395 kw (4 millones de BTU/hora a aproximadamente 15 millones de BTU/hora) y teniendo la corriente principal de gas de oxígeno una velocidad axial entre aproximadamente 23 y aproximadamente 152 metros por segundo (75 a aproximadamente 500 pies por segundo) y en donde la longitud de la llama de la corriente de gas de oxígeno-combustible coherente es suficiente para fundir los depósitos sólidos (12) dentro del horno (10, 30, 32, 34) pero no incide en la pared refractaria; 15

(c) desconectar o retirar el ensamblaje de lanza de chorro coherente (40) del horno de ánodo; y (d) hacer que gire el horno de ánodo (10, 30, 32, 34) para eliminar los depósitos fundidos del horno de ánodo (10, 30, 32, 34) por la vía de una acometida.

2. El método para eliminar depósitos sólidos (12) de la reivindicación 1 en donde la corriente de gas de oxígeno-combustible coherente, rica en combustible, contiene entre aproximadamente 5% y aproximadamente 17% de 20 combustible en exceso.

3. El método para eliminar depósitos sólidos (12) de la reivindicación 1 en donde el flujo total de gas de oxígeno suministrado al horno (10, 30, 32, 34) por la vía del ensamblaje de lanza de chorro coherente (40) está entre aproximadamente 195 metros cúbicos por hora y aproximadamente 850 metros cúbicos por hora (aproximadamente 6900 pies cúbicos por hora y aproximadamente 30000 pies cúbicos por hora) y en donde entre aproximadamente 25 70% y aproximadamente 80% del gas de oxígeno suministrado al horno (10, 30, 32, 34) por la vía del ensamblaje de lanza de chorro coherente (40) está en la corriente principal de gas de oxígeno y el resto del gas de oxígeno en la envoltura de la llama.

4. El método para eliminar depósitos sólidos (12) de la reivindicación 1 en donde la proporción de oxígeno a combustible que se suministra al horno (10, 30, 32, 34) está entre aproximadamente 1, 7 y aproximadamente 1, 9. 30

5. El método para eliminar depósitos sólidos (10) de la reivindicación 1 en donde la acometida a través de la que se eliminan los depósitos fundidos es la boca del horno.

6. El método para eliminar depósitos sólidos (12) de la reivindicación 1 en donde la acometida a través de la que se eliminan los depósitos fundidos es una acometida de sangría dispuesta en el horno (10, 30, 32, 34) .

7. El método para eliminar depósitos sólidos (12) de la reivindicación 1 que comprende además repetir las etapas (a) 35 hasta (d) sobre una base intermitente durante prolongados períodos de tiempo.

8. El método para eliminar depósitos sólidos (12) de la reivindicación 8 en donde las etapas (a) hasta (d) se repiten entre las etapas operativas de sangría del cobre fundido del horno (10, 30, 32, 34) para colada y para recepción de nuevas cargas de cobre dentro del horno (10, 30, 32, 34) .

Patentes similares o relacionadas:

Dispositivo de limpieza de rodillos, del 22 de Enero de 2020, de KERAGLASS INDUSTRIES S.r.l: Dispositivo de limpieza de rodillos que comprende: un bastidor de soporte ; medios de limpieza soportados por dicho bastidor para poderse […]

Procedimiento y montaje para retirar las deposiciones en un horno de fundición en suspensión, del 28 de Octubre de 2019, de Outotec (Finland) Oy: Un procedimiento para retirar deposiciones en un horno de fundición en suspensión que comprende una cámara de reacción que tiene una estructura de cámara de reacción […]

Dispositivo y procedimiento para la dosificación de material fundido, del 22 de Mayo de 2019, de STRIKOWESTOFEN GMBH: Dispositivo para la dosificación o el transporte discontinuo de un material líquido o fundido con uno o varios elementos de canalón (5, 6a, 6b) para […]

Procedimiento y dispositivo para la limpieza de espacios interiores de recipientes e instalaciones, del 4 de Enero de 2019, de Bang & Clean GmbH: Método para la eliminación por medio de tecnología de explosión de depósitos en el interior de recipientes y equipos con un dispositivo de limpieza , […]

Método de recuperación de metales, del 28 de Febrero de 2018, de NISSHIN STEEL CO., LTD.: Un método de recuperación de metales para recuperar, como un material, metal que se adhiere a una cuchara de colada , comprendiendo el método: realizar una serie de […]

Dispositivo y procedimiento para la eliminación de sedimentos en instalaciones de combustión, del 9 de Noviembre de 2016, de Bang & Clean GmbH: Dispositivo de limpieza para eliminar sedimentos en recipientes por medio de la tecnología de explosión, que comprende una lanza […]

Aparato para el tratamiento de rodillos, del 10 de Agosto de 2016, de Eurotech Way S.R.L: Aparato para el tratamiento de rodillos que es adecuado para someter a un dispositivo de transporte a una operación de mantenimiento de rodillos […]

Dispositivo y procedimiento para la limpieza de instalaciones de combustión, del 1 de Junio de 2016, de Bang & Clean GmbH: Dispositivo para la eliminación de deposiciones en recipientes por medio de tecnología de explosión, que contiene al menos un componente […]