Paneles de inversión de vacío para un recipiente de plástico.

Una parte de pared lateral (18) de un recipiente de plástico (10) adaptada para la absorción de vacío,

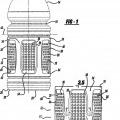

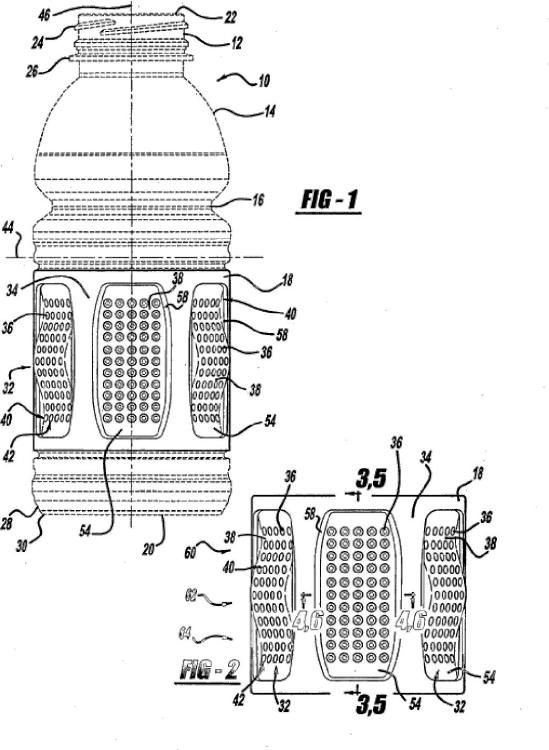

teniendo el recipiente (10) una parte superior que incluye una boca (22) que define una abertura en el recipiente (10), una parte inferior que forma una base (20), y la parte de pared lateral (18) conectada con, y extendiéndose entre, la parte superior y la parte inferior; cooperando la parte superior, la parte inferior, y la parte de pared lateral (18) para definir una cámara de receptáculo dentro del recipiente (10), la cual se puede llenar de producto; comprendiendo dicha parte de pared lateral (18) una pluralidad de paneles de vacío (32), de forma rectangular en general, formados en la misma, siendo dichos paneles de vacío (32) desplazables para absorber fuerzas de vacío generadas dentro del recipiente (10), disminuyendo de este modo el volumen del recipiente (10), caracterizada por que dichos paneles de vacío (32) se definen, al menos en parte, por una parte superior (60), una parte central (62), una parte inferior (64) y una serie de indentaciones o concavidades (36) formadas en las mismas por toda la superficie de dicha parte superior (60), dicha parte central (62) y dicha parte inferior (64).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2004/003938.

Solicitante: AMCOR LIMITED.

Nacionalidad solicitante: Australia.

Dirección: 679 Victoria Street Abbotsford, Victoria 3067 AUSTRALIA.

Inventor/es: LANE, MICHAEL, T., STEIH, RICHARD, J., BROWN, RANDALL S., GAMBER,Daniel W.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65D1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

- B65D79/00 B65D […] › Clases o tipos de paquetes o partes constitutivas no previstos en otro lugar.

PDF original: ES-2513042_T3.pdf

Fragmento de la descripción:

Paneles de inversión de vacío para un recipiente de plástico Campo técnico de la invención

Esta invención se refiere en general a paneles laterales para recipientes de plástico que alojan un producto, y en particular un producto líquido. Más concretamente, esta invención se refiere a paneles de inversión de vacío formados en un recipiente de plástico que permiten una absorción significativa de las presiones de vacío sin deformación no deseada en otras partes del recipiente.

Antecedentes de la invención

Numerosos productos que anteriormente se suministraban en recipientes de vidrio actualmente se suministran en recipientes de plástico, más concretamente en recipientes de poliéster e incluso más específicamente en recipientes de poli(tereftalato de etileno) (PET). Los fabricantes y los embotelladores, así como los consumidores, han reconocido que los recipientes de PET son de peso reducido, económicos, reciclables y pueden ser fabricados en grandes cantidades.

Los fabricantes suministran actualmente recipientes de PET para diferentes productos líquidos, tales como bebidas. Estos productos líquidos, tales como zumos y bebidas isotónicas, a menudo se embotellan en los recipientes mientras el producto líquido está a una temperatura elevada, normalmente comprendida entre 68°C - 96°C (155°F - 25°F) y usualmente a aproximadamente 85°C (185°F). Cuando se envasan de esta manera, se utiliza la alta temperatura del producto líquido para esterilizar el recipiente en el momento de llenarlo. Este proceso se conoce como de llenado en caliente. Los recipientes diseñados para soportar el proceso se conocen como recipientes de llenado en caliente o de estabilización por calor.

El proceso de llenado en caliente es un proceso aceptable para productos que tienen un alto contenido de ácido. Sin embargo, los productos que no tienen un alto contenido de ácido se deben procesar de una forma diferente. A pesar de ello, los fabricantes y los embotelladores de productos que no tienen alto contenido de ácido desean también suministrar sus productos en recipientes de PET.

Para los artículos que no tienen un alto contenido de ácido, el proceso de esterilización preferido es el de pasteurización y el de tratamiento en autoclave. La pasteurización y el tratamiento en autoclave suponen ambos un reto enorme para los fabricantes de recipientes de PET, por cuanto los recipientes de estabilización por calor no pueden soportar las demandas de temperatura y de tiempo requeridas para la pasteurización y para el tratamiento en autoclave.

La pasteurización y el tratamiento en autoclave son ambos procesos para la cocción o la esterilización del contenido de un recipiente después de que se haya llenado. Ambos procesos incluyen el calentamiento del contenido del recipiente hasta una temperatura específica, usualmente por encima de aproximadamente 7°C (aproximadamente 155°F), durante un periodo de tiempo especificado (de 2 - 6 minutos). El tratamiento en autoclave difiere de la pasteurización en que se utilizan temperaturas más elevadas, ya que es una aplicación de presión al recipiente exteriormente. La presión aplicada exteriormente al recipiente es necesaria porque frecuentemente se utiliza un baño de agua caliente, y la sobrepresión mantiene el agua, así como el líquido del contenido del recipiente, en forma líquida, por encima de sus respectivas temperaturas de punto de ebullición.

El PET es un polímero cristalizable, lo que significa que está disponible en forma amorfa o en forma semicristalina. La capacidad de un recipiente de PET para mantener su integridad material guarda relación con el porcentaje del recipiente de PET que está en forma cristalina, conocido también como la "cristalinidad" del recipiente de PET. El porcentaje de cristalinidad se caracteriza como una fracción en volumen mediante la ecuación:

% Cristalinidad = x 1

Pc~ Pu

donde p es la densidad del material de PET; pa es la densidad del material de PET amorfo puro (1,333 g/cc); y pc es la densidad del material cristalino puro (1,455 g/cc).

La cristalinidad de un recipiente de PET se puede incrementar mediante un tratamiento mecánico y un tratamiento térmico. El tratamiento mecánico implica orientar el material amorfo para conseguir un endurecimiento por deformación. Este tratamiento implica corrientemente estirar una preforma de PET a lo largo de un eje longitudinal y expandir la preforma de PET a lo largo de un eje transversal o radial para formar un recipiente de PET. La combinación favorece lo que se conoce como orientación biaxial de la estructura molecular del recipiente. Los fabricantes de recipientes de PET utilizan actualmente un tratamiento mecánico para fabricar recipientes de PET que tienen aproximadamente un 2% de cristalinidad en la pared lateral del recipiente.

El tratamiento térmico implica calentar el material (ya sea amorfo o semicristalino) para favorecer el crecimiento del cristal. En material amorfo, el tratamiento térmico del material de PET da lugar a una morfología esferoidal que interfiere con la transmisión de luz. En otras palabras, el material cristalino resultante es opaco, y por tanto, en general no deseable. Sin embargo, usado después del tratamiento mecánico, el tratamiento térmico da lugar a una cristalinidad más elevada y una excelente claridad para aquellas partes del recipiente que tengan una orientación molecular biaxial. El tratamiento térmico de un recipiente de PET orientado, que es conocido como estabilización por calor, incluye normalmente el moldeo por soplado de una preforma de PET contra un molde calentado hasta una temperatura de aproximadamente 12°C - 13°C (aproximadamente 248°F - 266°F) y mantener el recipiente soplado contra el molde calentado durante aproximadamente tres (3) segundos. Los fabricantes de botellas de PET para zumos, que deben ser llenadas en caliente a aproximadamente 85°C (185°F), utilizan actualmente la estabilización por calor para producir botellas de PET que tienen una cristalinidad total en el intervalo de aproximadamente 25 - 3%.

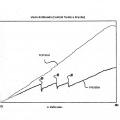

Después de ser llenados en caliente, los recipientes de estabilización por calor son tapados y se permite que permanezcan en general alrededor de la temperatura de llenado durante aproximadamente cinco (5) minutos. El recipiente, juntamente con el producto, es entonces enfriado enérgicamente, de manera que el recipiente lleno se puede transferir a las operaciones de etiquetado, empaquetado y envío. Después del enfriamiento, se reduce el volumen del líquido en el recipiente. Este fenómeno de contracción del producto da lugar a la creación de un vacío dentro del recipiente. En general, las presiones de vacío dentro del recipiente varían entre 1 - 3 mm Hg. Si no se controlan o se absorben de otro modo, estas presiones de vacío darán lugar a la deformación del recipiente, lo cual conduce a un recipiente estéticamente inaceptable o a uno que sea inestable.

En muchos casos, el peso del recipiente está en relación con la cantidad del vacío final presente en el recipiente después de este procedimiento de llenado, tapado y enfriamiento. Con objeto de reducir el peso del recipiente, esto es, "aligerar" el recipiente, dando lugar por tanto a unos ahorros en costes significativos desde un punto de vista del material, se debe reducir la cantidad del vacío final. Normalmente, la cantidad del vacío final se puede reducir por medio de diferentes opciones de tratamiento, tales como la de la utilización de la tecnología de dosificación de nitrógeno, minimizar el espacio de la cabeza o reducir las temperaturas de llenado. Un inconveniente del uso de la tecnología de dosificación de nitrógeno es, sin embargo, que las velocidades de línea mínimas que se pueden conseguir con la tecnología actual están limitadas a aproximadamente 2 recipientes por minuto. Tales velocidades de línea más lentas rara vez son aceptables. Además, la regularidad de la dosificación no está todavía a un nivel tecnológico que permita conseguir operaciones eficientes. La minimización del espacio de la cabeza requiere más precisión durante el llenado, dando lugar de nuevo a velocidades de línea más lentas. La reducción de las temperaturas de llenado limita el tipo de producto que puede ser utilizado y por tanto es igualmente desventajosa.

El documento de patente de EE UU. n° US-A-517829 describe, de acuerdo con el preámbulo de la reivindicación 1, unos recipientes moldeados por soplado huecos hechos de un material termoplástico orientado biaxialmente, tal como resinas de poliéster y polímeros termoplásticos, para bebidas. Los recipientes son recipientes de plástico de pared delgada configurados para absorber una evacuación parcial sin efectos adversos en su apariencia. Las paredes... [Seguir leyendo]

Reivindicaciones:

1. Una parte de pared lateral (18) de un recipiente de plástico (1) adaptada para la absorción de vacío, teniendo el recipiente (1) una parte superior que incluye una boca (22) que define una abertura en el recipiente (1), una parte inferior que forma una base (2), y la parte de pared lateral (18) conectada con, y extendiéndose entre, la parte superior y la parte inferior; cooperando la parte superior, la parte inferior, y la parte de pared lateral (18) para definir una cámara de receptáculo dentro del recipiente (1), la cual se puede llenar de producto; comprendiendo dicha parte de pared lateral (18) una pluralidad de paneles de vacío (32), de forma rectangular en general, formados en la misma, siendo dichos paneles de vacío (32) desplazares para absorber fuerzas de vacío generadas dentro del recipiente (1), disminuyendo de este modo el volumen del recipiente (1), caracterizada por que dichos paneles de vacío (32) se definen, al menos en parte, por una parte superior (6), una parte central (62), una parte Inferior (64) y una serie de indentaciones o concavidades (36) formadas en las mismas por toda la superficie de dicha parte superior (6), dicha parte central (62) y dicha parte inferior (64).

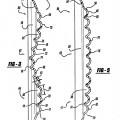

2. La parte de pared lateral de la reivindicación 1, en la que dicha serie de indentaciones (36) están dispuestas en filas horizontales (4) y columnas verticales (42).

3. La parte de pared lateral de la reivindicación 2, en la que el material es más grueso en la parte inferior (48) de dichas indentaciones (36) y es más delgado en una zona (38) entre dichas indentaciones (36).

4. La parte de pared lateral de la reivindicación 1, en la que una primera dimensión de una profundidad (52) de dichas indentaciones (36) es igual a una segunda dimensión de una longitud (56) de dichas indentaciones (36).

5. La parte de pared lateral de la reivindicación 1, en la que dichos paneles de vacío (32) incluyen además un

eje longitudinal central y al menos una isla situada sobre él.

6. La parte de pared lateral de la reivindicación 1, en la que dicha parte superior (6), dicha parte central (62) y

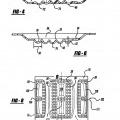

dicha parte inferior (64) de dichos panes de vacío (32) en combinación forman una curva compuesta.

7. La parte de pared lateral de la reivindicación 1, en la que dicha parte superior (6) y dicha parte inferior (64)

de dichos paneles de vacío (32) forman una primera superficie cóncava en general en sección transversal, y dicha parte central (62) de dichos paneles de vacío (32) forma una superficie convexa en general en sección transversal.

8. La parte de pared lateral de la reivindicación 7, en la que dicha parte superior (6), dicha parte central (62) y dicha parte inferior (64) en combinación forman una segunda superficie cóncava en general en sección transversal cuando el recipiente (1) está lleno y obturado.

9. La parte de pared lateral de la reivindicación 1, en la que dichos paneles de vacío (32) tienen una pared perimetral (58), siendo dicha pared perimetral (58) adyacente, y rodeando en general, a dicha parte superior (6), dicha parte central (62) y dicha parte inferior (64); formando dicha parte superior (6) y dicha parte inferior (64) una primera superficie cóncava en general en sección transversal, y formando dicha parte central (62) una superficie convexa en general en sección transversal.

1. La parte de pared lateral de la reivindicación 9, en la que dicha parte superior (6), dicha parte central (62) y dicha parte inferior (64) en combinación forman una segunda superficie cóncava en general en sección transversal cuando el recipiente (1) está lleno y obturado.

11. La parte de pared lateral de la reivindicación 1, en la que dicha pluralidad de indentaciones (36) están dispuestas en filas horizontales (4) y columnas verticales (42).

12. La parte de pared lateral de la reivindicación 11, en la que el material es más grueso en la parte inferior (48) de dichas indentaciones (36) y es más delgado en una zona (38) entre dichas indentaciones (36).

13. La parte de pared lateral de la reivindicación 1, en la que una primera dimensión de una profundidad (52) de dicha indentación (36) es igual a una segunda dimensión de una longitud (56) de dicha indentación (36).

14. La parte de pared lateral de la reivindicación 1, en la que dichos paneles de vacío (32) incluyen además un eje longitudinal central y al menos una isla (134) que se proyecta desde el mismo.

Patentes similares o relacionadas:

ENVASE CON SISTEMA DE INVIOLABILIDAD, del 25 de Junio de 2020, de BERICAP, S.A.: 1. Envase para líquidos que comprende un cuello de forma general cilíndrica, delimitando dicho cuello un cuerpo principal y una salida dispensadora, […]

BOTELLA ABRE FÁCIL MONODOSIS MULTICAPA CON UNA CONFIGURACIÓN PE/PET/PP Y UN PRECORTE EN LA PARTE SUPERIOR, del 25 de Junio de 2020, de BOTERO, John Alexander: Botella abre fácil monodosis multicapa con una configuración PE/PET/PP y un precorte en la parte superior. Este material multicapa está compuesto por una primera capa interna […]

BOTELLA CON MEDIOS PARA INGERIR PASTILLAS, del 24 de Junio de 2020, de HERNÁNDEZ SANDOVAL, Diego Alejandro: 1. Botella con medios para ingerir pastillas , siendo del tipo que comprenden un cuello con una primera rosca interior y un tapón […]

Recipiente con pared lateral plegada, del 24 de Junio de 2020, de Amcor Rigid Plastics USA, LLC: Un recipiente moldeado por soplado que comprende: un acabado que define una abertura en un primer extremo del recipiente que da acceso a […]

Tubo de polipropileno, del 3 de Junio de 2020, de Albéa Services: Tubo para un producto, especialmente, para un producto cosmético, de consistencia líquida, pastosa o bajo la forma de un gel, que incluye: -un cabezal del tubo […]

Recipiente con inserto retirable, del 27 de Mayo de 2020, de Aquafigure AS: Aparato que comprende: un recipiente y una lámina de visualización de contenido, teniendo el recipiente una boca , una parte […]

ARTÍCULO DE ENVASADO, del 14 de Mayo de 2020, de UROLA, S.COOP.: Artículo de envasado que comprende un material multicapa coextruido, comprendiendo el material multicapa coextruido una capa realizada […]

Anillo de cuello de recipiente, del 13 de Mayo de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un método para producir un producto que incluye: (a) hacer fluir líquido en un recipiente (12, 12', 112, 212, 312, 412, 512) de vidrio […]