Método para la fabricación pulvimetalúrgica de núcleos magnéticos.

Método para la fabricación pulvimetalúrgica de núcleos magnéticos que se caracteriza porque comprende (i) una primera etapa de amorfización de una mezcla de polvos magnéticamente blandos mediante molienda mecánica;

y (ii) una segunda etapa de consolidación eléctrica FAST (Field Assisted Sintering Techniques) del polvo amorfizado en la primera etapa.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201201228.

Solicitante: UNIVERSIDAD DE SEVILLA.

Nacionalidad solicitante: España.

Inventor/es: MONTES MARTOS,JUAN MANUEL, CINTAS FISICO,JESUS, GOMEZ CUEVAS,FRANCISCO, URBAN,Petr, TERNERO FERNÁNDEZ,Fatima.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › Tratamiento especial de polvos metálicos, p. ej. para facilitar su trabajo, para mejorar sus propiedades; Polvos metálicos en sí , p. ej. mezclas de partículas de composiciones diferentes.

Fragmento de la descripción:

El objeto de la presente invención es un método alternativo de fabricación de núcleos de material: (1) completamente amorfo, (2) de matriz amorfa con regiones nanocristalinas.o (3) completamente nanocristalino, que permite obtener bloques de material (no formados por unión de cintas) con la forma definitiva, o cuasi-definitiva, sustituyendo la técnica de melt-spinning por una ruta pulvimetalúrgica consistente en la amortización del polvo mediante molienda mecánica de alta energía y posterior consolidación rápida por vía eléctrica (técnicas FAST, Field Assisted Sinte ring Techniques).

Esta invención se encuadra dentro del área científico-técnica de la "tecnología de materiales" y más concretamente al sector de la fabricación, a partir de polvos, de todo tipo de piezas destinadas a funciones de núcleo magnético.

Antecedentes de la invención

Las pérdidas energéticas de carácter magnético en ios núcleos de transformadores y motores eléctricos suelen rondar el 1.4%, y son cedidas a la atmósfera en forma de calor. La cifra es realmente importante y origina unos sobrecostes que podrían reducirse notablemente utilizando materiales con mejores prestaciones técnicas [1] [2].

En el contexto de las aplicaciones magnéticas, los materiales para núcleos de transformadores y motores eléctricos son los más utilizados por volumen de materia prima, y los de mayor importancia, por porcentaje de mercado global. Y dentro de ellos, el acero al silicio en forma de láminas se emplea en el 90% de los núcleos de transformadores, lo que supone un 60% del volumen total de mercado de los materiales magnéticos blandos (dulces) [1,3].

Hoy por hoy, el principal material de base en la producción de núcleos de transformadores y motores eléctricos es el hierro, por su carácter magnético intrínsecamente dulce. La introducción de otros elementos puede mejorar su

comportamiento. Por ejemplo, el hierro con el 6.5% de silicio da lugar a un comportamiento muy razonable: se mantiene una elevada inducción magnética, pero reduciendo notablemente la anisotropía magnética, por compensación de la constante de magnetostricción y la anisotropía magnetocristallna (un material es tanto más blando cuanto menor es su anisotropía magnética). Mejoras adicionales de este material básico pueden conseguirse mediante una serie de procesados o tratamientos termomecánicos, destinados a inducir determinadas texturas que reducen las pérdidas histeréticas. Asimismo, se realizan procesos de laminación, con objeto de reducir las pérdidas a altas frecuencias [3,4].

Entre las últimas generaciones de materiales dulces se incluyen las aleaciones estructuralmente amorfas y nanocristalinas, que son realmente los materiales más blandos existentes. En el caso de los materiales estructuralmente amorfos, la anisotropía magnetocristalina es prácticamente nula. La razón de ello es que el desorden atómico que caracteriza su estructura (similar a la de un líquido) lleva aparejado la inexistencia de límites de grano (los principales obstáculos que entorpecen el movimiento de las paredes de los dominios magnéticos). Debido a la ausencia de límites de grano, los materiales ferromagnéticos amorfos presentan ciclos de histéresis muy estrechos y productos energía muy bajos, lo que los convierte en materiales magnéticamente muy blandos [1, 2, 5].

En el caso de las aleaciones nanocristalinas, estos materiales están constituidos por pequeños granos, de tamaño nanométrico, embebidos en una matriz con estructura amorfa. Sucede aquí un efecto de compensación de la constante de magnetostricción entre las dos fases cristalina y amorfa (de signos opuestos entre sí) y, por otra parte, la anisotropía magnetocristalina se promedia macroscópicamente [1, 2, 5, 6],

En ambos casos, el desorden atómico interno hace aumentar la resistividad eléctrica del material (aproximadamente un orden de magnitud más elevada que la aleación policristalina convencional de idéntica composición). La elevada resistividad eléctrica de aleaciones amorfas y nanocristalinas lleva asociada, además, la reducción de las pérdidas debidas a las corrientes de Foucault.

Por todo ello, el empleo de metales amorfos o nanocristalinos en los núcleos de motores o transformadores eléctricos redunda en un funcionamiento más eficiente. Con todo, aunando los ahorros derivados del mejor comportamiento magnético y de la reducción considerable de las corrientes de Foucault, se ha estimado que reemplazando los núcleos de los transformadores de distribución de energía actuales con materiales amorfos, las pérdidas de energía se reducirían en un 75% [1, 2], La dificultad radica en cómo fabricar estos materiales, pues las técnicas convencionales de fusión y moldeo proporcionan indefectiblemente materiales metálicos policristalinos, nunca amorfos, y con tamaños de grano típicamente micrométricos, no nanométricos.

La técnica habitual de fabricación de metal amorfo en cantidades relativamente importantes se denomina melt-spinning [2, 5] y consiste esencialmente en hacer solidificar un metal, desde el estado líquido, sobre la superficie térmicamente muy conductora y normalmente mantenida a baja temperatura de una rueda rotante. El severo ritmo de enfriamiento de hasta un millón de grados centígrados por segundo impuesto a los átomos del líquido, impide que estos encuentren las posiciones propias del estado cristalino. El resultado es que el material solidifica, pero no con sus átomos colocados en disposición perfectamente ordenada (estado cristalino), sino en completo desorden (estado amorfo). Para impedir que el material desvitrifique a temperatura ambiente, a menudo, es necesario introducir en la composición de la aleación gran cantidad de elementos no metálicos que hagan disminuir la tendencia a cristalizar. Desgraciadamente, dichos elementos perjudican, en general, las propiedades magnéticas del material.

Desde un punto de vista tecnológico, el proceso descrito tiene el inconveniente de que solo permite producir cintas de finísimo espesor (el espesor máximo debe ser típicamente inferior a 0.1 mm, y la anchura máxima alcanzada hasta el momento es de unos 25 cm). Para formar una pieza se hace necesario apilar y unir muchas de estas cintas. Así pues, el reto de obtener un bloque de material amorfo todavía persiste. Con este objetivo se han diseñado diversas técnicas pulvimetalúrgicas cuyo punto de partida debe ser la producción de polvo amorfo.

La producción en grandes cantidades de polvos metálicos amorfos ha quedado demostrada empleando variaciones del método de enfriamiento rápido en las que el líquido es pulverizado en forma de pequeñísimas gotas que se enfrían bruscamente (por conducción térmica) en el seno de un fluido. La `pulverización por espray 5 (spray atomization), la `pulverización por gas a alta velocidad (high-velocity gas jet

atomization) y algunos otros métodos han sido empleados con éxito para este fin

[5]. Solo cuando el tamaño de las gotas está por debajo de los 50 pm, es posible alcanzar los severos ritmos de enfriamiento necesarios. Desde luego, un método simple para la producción de polvo amorfo es triturar las cintas amorfas obtenidas 10 por melt-spinning. Varias compañías han empleado este método para producir cantidades comerciales de material amorfo en polvo.

Otro método recientemente explorado es el de la molienda mecánica (o aleado mecánico) que se ha revelado como una forma relativamente barata de producir 15 grandes cantidades de polvos amortizados.

Pero los polvos solo son el punto de partida; para obtener la pieza final se ha de contar con algún método de consolidación que retenga el carácter amorfo de los polvos. Varios métodos de consolidación de polvos metálicos amorfos han sido ya 20 ensayados con éxito: la `consolidación por onda de choque (shock consolidation), el `conformado explosivo (explosive forming), el 'sintetizado sub Tg (Tg es la temperatura de transición vitrea), la `extrusión en caliente cerca de Tg, y la 'laminación por rodillos cerca de Tg', entre algunos otros [7-8].

Encontrar un método eficiente, y atractivo desde el punto de vista industrial, para la consolidación de polvos amortizados sin merma significativa de sus propiedades magnéticas constituye hoy un reto de enorme interés tecnológico y medioambiental. La técnica de fabricación que aquí se propone persigue cumplir ese objetivo.

Referencias:

[1] Documentos sobre oportunidades tecnológicas: Materiales Magnéticos (vol 19), Fundación COTEC, marzo 2003.

[2] N. DeCristofaro, Amorphous metáis in electric power distribution applications, Materials Research Society, MRS Bulletin, Vol 23 (5), 1998, 50- 56.

[3] D.W....

Reivindicaciones:

1.- Método para la fabricación pulvimetalúrgica de núcleos magnéticos que se caracteriza porque comprende (i) una primera etapa de amortización de una mezcla de polvos magnéticamente blandos mediante molienda mecánica; y (ii) una segunda etapa de consolidación eléctrica FAST (Field Assisted Sintering Techniques) del polvo amortizado en la primera etapa.

2.- Método para la fabricación pulvimetalúrgica de núcleos magnéticos según la reivindicación 1, caracterizado porque se someten a molienda mecánica cintas previamente amortizadas por cualquier método convencional de amortización.

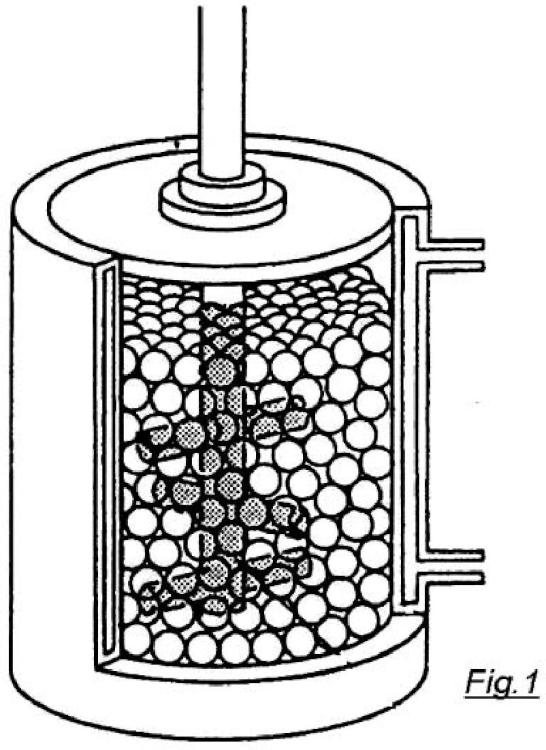

3.- Método para la fabricación pulvimetalúrgica de núcleos magnéticos según una cualquiera de las reivindicaciones 1 y 2, caracterizado porque la consolidación eléctrica FAST se realiza mediante sinterización por resistencia eléctrica (SRE).

4.- Método para la fabricación pulvimetalúrgica de núcleos magnéticos según la reivindicación 3, caracterizado porque la SRE se lleva a cabo a una tensión de ~10 - 30 V e intensidad entre 5 y 20 kA con una duración de ~0.1 - 50 s.

5.- Método para la fabricación pulvimetalúrgica de núcleos magnéticos según una cualquiera de las reivindicaciones 1 y 2, caracterizado porque la consolidación eléctrica FAST se realiza mediante consolidación por descarga eléctrica (CDE).

6.- Método para la fabricación pulvimetalúrgica de núcleos magnéticos según la reivindicación 5, caracterizado porque la CDE se lleva a cabo a una tensión comprendida entre 50 y 300 V e intensidad comprendida entre 1 y 5 kA con una duración de ~ 0.1 - 100 ms.

7.- Método para la fabricación pulvimetalúrgica de núcleos magnéticos según una cualquiera de las reivindicaciones 1 y 2, caracterizado porque la consolidación eléctrica FAST se lleva a cabo mediante una combinación de SRE y CDE.

8.- Método para la fabricación pulvimetalúrgica de núcleos magnéticos según una cualquiera de las reivindicaciones 1 y 2, caracterizado porque la consolidación eléctrica se lleva a cabo mediante una sucesión de técnicas FAST.

9.- Método de acuerdo con las reivindicaciones 1 a 8 que se caracteriza porque se

fabrican piezas de núcleos magnéticos mediante ensamblaje de piezas acoplables de menor tamaño.

10.- Núcleo magnético, obtenido según el método de cualquiera de las 10 reivindicaciones 1 a 9, que se caracteriza por ser completamente amorfo, completamente nanocristalino, o una combinación de los dos anteriores, esto es, regiones nanocristalinas embebidas en matriz amorfa.

Patentes similares o relacionadas:

MÉTODO PARA OBTENER ALEACIONES METÁLICAS A PARTIR DE UN CONJUNTO DE MATERIAS PRIMAS, del 2 de Julio de 2020, de UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA: La invención se refiere a un método para obtener aleaciones metálicas a partir de un conjunto de materias primas, caracterizado porque comprende las siguientes etapas: a) […]

Dispositivo de ablación por chispas y procedimiento de generación de nanopartículas, del 17 de Junio de 2020, de VSParticle Holding B.V: Un dispositivo de ablación por chispas de generación de nanopartículas provisto de una entrada/salida para el gas y que comprende un generador de chispas […]

Clústeres cuánticos atómicos estables, su método de obtención y uso de los mismos, del 6 de Mayo de 2020, de UNIVERSIDADE DE SANTIAGO DE COMPOSTELA: Clústeres cuánticos atómicos, AQCs, estables caracterizados por estar compuestos por menos de 500 átomos de metal, su procedimiento de obtención caracterizado […]

Polvos basados en hierro para el moldeo por inyección de polvo, del 6 de Mayo de 2020, de HOGANAS AB (PUBL): Materia prima para el moldeo por inyección de metal, que comprende; a) un polvo basado en hierro, con un tamaño de partículas mediano de 25-45 μm, y 99 % de las partículas […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Pasta de soldadura, del 22 de Abril de 2020, de SENJU METAL INDUSTRY CO. LTD.: Pasta de soldadura que forma uniones de soldadura adaptada para soldar un sustrato, comprendiendo la pasta de soldadura: un componente de polvo […]

USOS TERAPÉUTICOS DE CLÚSTERES CUÁNTICOS ATÓMICOS, del 2 de Abril de 2020, de Nanogap Sub NM Powder, S.A: Se proporciona una invención relacionada con composiciones y usos terapéuticos de clústeres cuánticos atómicos (AQC), en particular composiciones que consisten […]

Recubrimiento de plata de ultra baja emisividad (ultra baja E), del 19 de Febrero de 2020, de FERRO CORPORATION: Una composición absorbente de infrarrojos, cuya parte seca comprende, antes de la cocción: a. del 65 al 93 % en peso de un componente de plata, […]