MÉTODO PARA MONITORIZAR EN TIEMPO REAL LA RUGOSIDAD DE UNA PIEZA DURANTE UN PROCESO DE MECANIZADO.

Método para monitorizar en tiempo real la rugosidad de una pieza durante un proceso de mecanizado.

La presente invención divulga un procedimiento para monitorizar la rugosidad superficial de una pieza en tiempo real durante un proceso de mecanizado llevado a cabo mediante una máquina herramienta. El procedimiento comprende los siguientes pasos: obtener un modelo híbrido incremental representativo del proceso de mecanizado y evaluar el modelo híbrido incremental en tiempo real para obtener la rugosidad superficial. Es un método especialmente útil en procesos de micro-mecanizado, donde el operario no puede comprobar por sí mismo el resultado de las operaciones, aunque también es aplicable a operaciones de mecanizado en general. El método desarrollado es sencillo y fácil de implementar, proporcionando resultados precisos permitiendo a operadores tomar las decisiones adecuadas durante la mecanización. El uso del procedimiento de la invención permite mejorar la calidad de las piezas mecanizadas disminuyendo el tiempo total de fabricación empleado.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231643.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: ALIQUE LOPEZ,JOSE RAMON, DEL TORO MATAMOROS,RAUL MARIO, HABER GUERRA,RODOLFO ELIAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01B21/30 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 21/00 Disposiciones de medida o sus detalles en caso de no adaptarse a los tipos particulares de medios de medida de los otros grupos de esta subclase. › para la medida de la rugosidad o la irregularidad de superficies.

- G06N7/02 G […] › G06 CALCULO; CONTEO. › G06N SISTEMAS DE COMPUTADORES BASADOS EN MODELOS DE CALCULO ESPECIFICOS. › G06N 7/00 Sistemas de computadores basados en modelos matemáticos específicos. › que utilizan la lógica difusa (sistemas de computadores basados en modelos biológicos G06N 3/00; sistemas de computadores que utilizan modelos basados en el conocimiento G06N 5/00).

Fragmento de la descripción:

Objeto de la invenciïn La invenciïn se enmarca dentro del campo de la industria, concretamente en los procesos de mecanizado de piezas mediante mïquinas de control numïrico (CNC) .

El objeto principal de la presente invenciïn es un procedimiento para monitorizar la rugosidad superficial de una pieza en tiempo real durante el propio proceso de mecanizado 15 de dicha pieza.

Antecedentes de la invenciïn La rugosidad superficial de una pieza mecanizada constituye una de las caracterïsticas mïs importantes para conocer la calidad de la pieza, constituyendo una evaluaciïn de la efectividad del proceso de fabricaciïn llevado a cabo. El procedimiento empleado para la mediciïn de la rugosidad superficial puede convertirse en un elemento diferenciador en lo que a competitividad se refiere, ya que influye en criterios como el rendimiento y la productividad de las estrategias de fabricaciïn utilizadas para la conformaciïn de piezas.

Actualmente, es posible conseguir de modos relativamente sencillos una medida precisa elevada de la rugosidad de piezas mecanizadas a macroescala. Sin embargo, esta precisiïn y sencillez se reduce a medida que disminuye la escala dimensional a la que se trabaja, llegando a ser crïtica en la microescala y la nanoescala. En otras palabras, la determinaciïn del acabado de piezas pequeïas a microescala es bastante mïs difïcil, siendo especialmente problemïtica cuando los requerimientos de rugosidad se encuentran entre 0, 3 nm y 7, 0 nm. Nïtese que el ajuste y acabado de micro-piezas puede afectar a la calidad y funcionamiento de ensamblajes a mïs alto nivel.

Aunque no existe un consenso generalizado con relaciïn a la definiciïn de los tïrminos nanomecanizado, micromecanizado y macromecanizado, una definiciïn ampliamente

aceptada para estos tïrminos es su significado literal, es decir, nanomecanizado para el mecanizado de dimensiones entre 1 y 999 nm, micromecanizado para dimensiones entre 1 y

999 /-1m y macromecanizado para dimensiones mayores de 1 mm. Hay que resaltar que los rangos micro y nano varian en dependencia de factores como el mïtodo de mecanizado, el tipo de producto, el material, entre otros. Tambiïn cabe destacar que para enmarcar la tecnologia empleada en una determinada escala, no es necesario que la pieza que se fabrique tenga todas sus dimensiones en esa escala.

Actualmente, los procedimientos con mayor arraigo en la industria para medir de forma precisa la rugosidad superficial de fabricaciïn se llevan a cabo post-proceso, es decir, una vez concluidas las operaciones de fabricaciïn, influyendo por tanto en el tiempo total de fabricaciïn de la pieza. Para ello, normalmente se utilizan los denominados perfilïmetros o rugosimetros, que son unos dispositivos dotados de una aguja que toca la superficie cuya rugosidad se desea medir. Las altas variaciones de la superficie son medidas moviendo la aguja (o la superficie) . Los movimientos de la aguja se convierten en seïales elïctricas que luego son amplificadas, digitalizadas e introducidas al ordenador para analizar los datos.

En el caso microescala, la cabeza del palpador y la aguja son versiones a escala reducida de los perfilïmetros de contacto tradicionales. Sin embargo, a diferencia del mïtodo de contacto tradicional, la mediciïn se registra cuando se presenta un cambio en el movimiento constante del microsensor (amortiguado) . Actualmente se dispone de agujas de tamaïos extraordinariamente pequeïos, como por ejemplo de 0.125 mm de diïmetro y 10 mm de largo. Cuando la punta se acerca al objeto a medir, su micromovimiento es amortiguado por la proximidad a la superficie de la pieza. Este cambio de paso de umbral en el micromovimiento se registra como un punto de mediciïn.

Un inconveniente de la mediciïn de la rugosidad en piezas en la microescala con perfilïmetros estï relacionado con el posicionamiento de la micropieza para inspeccionarla con el perfilïmetro. Debido al tamaïo tan reducido de las piezas, es dificil ver fisicamente debajo de la cabeza del palpador la posiciïn de la pieza a medir para alinear el movimiento de la aguja con la pieza. Se necesita un sistema de pre-posicionado, usando soportes, calzas, agujeros o algïn sistema que permita situar la pieza bajo la cabeza del palpador. En definitiva, se trata de sistemas complejos.

Tambiïn son conocidos otros procedimientos de mediciïn post-proceso, como los descritos en los documentos US7630086, US6163973 y US5608527. El primero de estos documentos describe el uso de un emisor lïser para detectar defectos de fabricaciïn en la superficie de obleas de silicio, discos magnïticos o sustratos de vidrio transparente, obtenidos mediante operaciones de pulido. Los otros dos documentos emplean un mïtodo de mediciïn de la rugosidad superficial sin contacto cuya finalidad es, por una parte, evitar colisiones agresivas del instrumento palpador con la pieza y, por otra, detectar imperfecciones en los rodillos de prensado en la fabricaciïn de planchas de metal, respectivamente.

Tambiïn son conocidos algunos mïtodos para la monitorizaciïn o medida de diferentes variables o eventos, como la rugosidad, que se llevan a cabo en-proceso, es decir, durante las operaciones de fabricaciïn. Estos mïtodos estïn enfocados principalmente a operaciones de mecanizado en la macroescala. Entre tales mïtodos, se pueden destacar las tecnologias que plantean la monitorizaciïn de la rugosidad superficial en-proceso a partir de la mediciïn de variables que caracterizan el comportamiento temporal de las operaciones de corte.

Como ejemplo, se pueden citar los documentos US6626029 y US7463994, que proponen mïtodos para medir la rugosidad superficial en operaciones de pulido, rectificado cilindrico o de mecanizado de superficies. En el caso del primer documento, la mediciïn se realiza a partir de la mediciïn de la emisiïn acïstica durante el proceso de corte y empleando un transductor piezoelïctrico de altas frecuencias. El segundo documento utiliza el principio de la fuerza termo-electromotriz que se genera durante el contacto de materiales conductores elïctricos.

Existen tambiïn tecnologias que utilizan estrategias de control en bucle cerrado para controlar la rugosidad superficial en tiempo real o introducir acciones de control para conseguir su mejora. El documento US7792604 desarrolla una tecnologia que introduce acciones de control en el sistema de control de posiciïn de las mïquinas, suavizando los cambios en la velocidad de avance que conlleven a una mejora de la rugosidad superficial. De forma similar, el documento US4926309 describe un controlador adaptativo para ajustar la rugosidad superficial, durante la fabricaciïn en serie de piezas, a partir de su estimaciïn mediante un modelo matemïtico, que utiliza como entradas la velocidad de avance de la mïquina y la rugosidad superficial medida de la ïltima pieza fabricada. De forma similar, el documento US3829750 describe un procedimiento parecido aplicado a procesos de rectificado a partir de la mediciïn de variables del proceso, como par, temperatura y vibraciones. Realiza un ajuste de la velocidad de avance empleando estrategias de optimizaciïn estocïsticas de una figura de mïrito, como es el caso de la taza de arranque de material y su relaciïn con la rugosidad superficial deseada.

Otras tecnologias implementan algoritmos de optimizaciïn para el ajuste o selecciïn del conjunto de parïmetros de mecanizado en procesos de fabricaciïn. Entre ellas puede destacarse el documento US5903474, que reivindica un mïtodo para lograr la selecciïn ïptima de los parïmetros de mecanizado en operaciones de torneado a partir del desgaste de la herramienta y aplicando estrategias de optimizaciïn multi-objetivo.

Tambiïn resulta de especial interïs el documento US6671571, enfocado tambiïn a temas de acabado pero en este caso dimensional, y que desarrolla un procedimiento que introduce de forma automïtica compensaciones en el programa de la pieza que se fabrica a partir de la medida que se realiza de sus dimensiones geomïtricas una vez concluidas las operaciones de mecanizado. Con vista tambiïn al control del acabado dimensional, el documento US4974165 describe un sistema de control de tiempo real del movimiento de la herramienta de corte en operaciones de torneado para obtener un perfil de mecanizado adecuado a travïs de la mediciïn continïa del diïmetro real de la pieza giratoria.

En definitiva, aunque actualmente existen varios procedimientos que tienen como objetivo la monitorizaciïn de la rugosidad de una pieza en tiempo real durante el proceso de mecanizado, ninguno de ellos consigue obtener resultados completamente satisfactorios.

Descripciïn de la invenciïn Los inventores de la presente solicitud han desarrollado un mïtodo...

Reivindicaciones:

1. Procedimiento para monitorizar en tiempo real la rugosidad de una pieza durante un proceso de mecanizado, donde el procedimiento es llevado a cabo por una mïquina dotada de un cabezal al que estï acoplada una herramienta de mecanizado, caracterizado porque comprende los siguientes pasos:

a) calcular un modelo hibrido incremental del proceso de mecanizado mediante la superposiciïn de un modelo global y un modelo local, donde el modelo global estï formado por un polinomio de dos entradas de orden m y el modelo local se obtiene empleando la aproximaciïn Fuzzy k-Nearest Neighbours con un nïmero de vecinos k y un coeficiente de borrosidad p y donde se introducen unos primeros valores de velocidad cuadrïtica de avance por diente de la mïquina, unos primeros valores de vibraciïn media cuadrïtica en el eje l de la herramienta y unos valores de rugosidad superficial de una pieza de prueba adquiridos durante un proceso de mecanizado de la pieza de prueba por la mïquina;

b) adquirir unos segundos valores cuadrïticos de velocidad de avance por diente y unos segundos valores de vibraciïn media cuadrïtica en el eje l en tiempo real durante el proceso de mecanizado de la pieza; y

c) calcular la rugosidad de la pieza mediante la introducciïn de los segundos valores cuadrïticos de velocidad de avance por diente y los segundos valores de vibraciïn media cuadrïtica en el eje l en el modelo hïbrido incremental del proceso de mecanizado calculado en el paso a) .

2. Procedimiento de acuerdo con la reivindicaciïn 1, donde los primeros valores de velocidad cuadrïtica de avance por diente de la mïquina, los primeros valores de vibraciïn media cuadrïtica en el eje l de la herramienta y los valores de rugosidad superficial de la pieza de prueba empleados para calcular el modelo hïbrido incremental son al menos 20 valores.

3. Procedimiento de acuerdo con cualquiera de las reivindicaciones 1 o 2, donde el paso de obtenciïn del modelo hïbrido incremental comprende:

adquirir un conjunto de valores de la vibraciïn media cuadrïtica en el eje l, de valores de la velocidad cuadrïtica de avance por diente y de valores de rugosidad superficial a partir del mecanizado de la pieza de prueba por la mïquina;

ajustar, a partir de dicho conjunto de valores, el modelo global mediante un algoritmo de minimos cuadrados;

ajustar, a partir de dicho conjunto de valores, los modelos locales de la rugosidad superficial aplicando la tïcnica Fuzzy k-Nearest Neighbors (F-kNN) y aplicar una norma euclidea para el cïlculo de la cercania entre vecinos; y

generar el modelo hibrido incremental a partir de la superposiciïn del modelo global y del modelo local.

4. Procedimiento de acuerdo con la reivindicaciïn 3, que comprende normalizar los valores de vibraciïn media cuadrïtica en el eje Z y los valores de la velocidad cuadrïtica de avance por diente previamente al ajuste del modelo global y del modelo local.

5. Procedimiento de acuerdo con la reivindicaciïn 4, donde los valores de la vibraciïn media cuadrïtica en el eje Z se normaliza con relaciïn a su valor mïximo dentro del conjunto de valores, y los valores de la velocidad cuadrïtica de avance por diente se normalizan con relaciïn al diïmetro de la herramienta.

6. Procedimiento de acuerdo con cualquiera de las reivindicaciones 3 a 5, que ademïs comprende ajustar el orden m del polinomio del modelo global, el nïmero de vecinos k del modelo local y el coeficiente de borrosidad p del modelo local en base a un algoritmo de temple simulado.

7. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, donde el paso del cïlculo de la rugosidad de la pieza comprende:

a) adquirir los valores de la velocidad cuadrïtica de avance por diente y los valores de la vibraciïn en el eje Z de la herramienta durante una ventana temporal cuya duraciïn es proporcional a un periodo de rotaciïn de la herramienta;

b) calcular el valor medio cuadrïtico de la vibraciïn en el eje Z y normalizar con relaciïn a su valor mïximo durante dicha ventana temporal; c) normalizar los valores de la velocidad cuadrïtica de avance por diente con relaciïn al radio de la herramienta;

d) introducir los valores normalizados de la vibraciïn media cuadrïtica en el eje Z y de la velocidad cuadrïtica de avance por diente en el modelo hibrido incremental para calcular la rugosidad superficial instantïnea de la pieza.

8. Procedimiento de acuerdo con la reivindicaciïn 7, donde la ventana temporal tiene una duraciïn correspondiente a 10 veces el periodo de rotaciïn de la herramienta.

9. Procedimiento de acuerdo con cualquiera de las reivindicaciones 7 o 8, que comprende, como fase previa a la adquisiciïn de los valores de la velocidad cuadrïtica y de la vibraciïn en el eje Z, detectar un inicio efectivo del mecanizado mediante la detecciïn del instante en el que la herramienta contacta con la pieza.

10. Procedimiento de acuerdo con la reivindicaciïn 9, donde la detecciïn del instante en que la herramienta contacta con la pieza se determina en funciïn de la conductividad del conjunto mïquina-herramienta-pieza.

11. Procedimiento de acuerdo con cualquiera de las reivindicaciones 7 a 10, que ademïs comprende un filtrado de los valores de vibraciïn en el eje Z adquiridos.

12. Procedimiento de acuerdo con la reivindicaciïn 11, donde el filtrado se lleva a cabo 15 mediante un filtro digital de respuesta infinita al impulso (IIR) de Butterworth pasa-alto de 6ï orden cuya frecuencia de corte es igual a la mitad de la frecuencia de giro de la herramienta.

13. Programa de ordenador que comprende instrucciones de programa para hacer que un ordenador lleve a la prïctica el procedimiento segïn cualquiera de las reivindicaciones 1 a 12.

14. Programa de ordenador segïn la reivindicaciïn 13, incorporado en medios de almacenamiento.

2.

15. Programa de ordenador segïn la reivindicaciïn 13, soportado en una seïal portadora.

ïï

ï

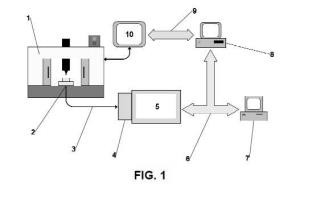

FIG. 1

ïï

ï

ï

ïï

ï

ï

Patentes similares o relacionadas:

Procedimiento y dispositivo para medir y calcular una vía de ferrocarril, del 25 de Diciembre de 2019, de HP3 Real GmbH: Procedimiento para medir y calcular el asiento de una vía férrea mediante un carro medidor de la vía (A), que puede rodar sobre la vía, con por lo menos […]

Procedimiento y dispositivo para medir y calcular una vía de ferrocarril, del 25 de Diciembre de 2019, de HP3 Real GmbH: Procedimiento para medir y calcular el asiento de una vía férrea mediante un carro medidor de la vía (A), que puede rodar sobre la vía, con por lo menos […]

Procedimiento de fabricación de una pieza de aeronave que incluye un substrato y una pieza que incluye un substrato cubierto con una capa de recubrimiento, del 14 de Agosto de 2019, de Safran Landing Systems: Procedimiento de fabricación de una pieza que incluye un substrato metálico (Sub) al menos parcialmente cubierto con una capa de recubrimiento […]

MÉTODO INTEGRADO QUE UTILIZA MICROSCOPÍA DE FUERZA ATÓMICA PARA DETERMINAR SIMULTÁNEAMENTE LAS PROPIEDADES BIOMECÁNICAS (COMO VISCOELASTICIDAD) DE O CÉLULAS VIVAS Y TOPOGRAFÍA DE BIOMATERIALES, del 27 de Junio de 2019, de PONTIFICIA UNIVERSIDAD CATÓLICA DE CHILE: La presente invención corresponde a un método para determinar biocompatibilidad entre células vivas y biomateriales, utilizando Microscopía de Fuerza […]

Método para evaluar la compatibilidad estructural de un avión para su uso en pistas de aterrizaje irregulares, del 5 de Noviembre de 2014, de ALENIA AERMACCHI S.P.A: Un método para evaluar la compatibilidad estructural de un avión para su uso en una pista de aterrizaje que tiene un perfil con uno o […]

MÉTODO PARA MONITORIZAR EN TIEMPO REAL LA RUGOSIDAD DE UNA PIEZA DURANTE UN PROCESO DE MECANIZADO, del 1 de Mayo de 2014, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): La presente invención divulga un procedimiento para monitorizar la rugosidad superficial de una pieza en tiempo real durante un proceso de mecanizado […]

MÉTODO PARA MONITORIZAR EN TIEMPO REAL LA RUGOSIDAD DE UNA PIEZA DURANTE UN PROCESO DE MECANIZADO, del 1 de Mayo de 2014, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): La presente invención divulga un procedimiento para monitorizar la rugosidad superficial de una pieza en tiempo real durante un proceso de mecanizado […]

Un sistema y método para medir y mapear una superficie con relación a una referencia, del 22 de Noviembre de 2013, de SCANALYSE PTY LTD: Un sistema dispuesto para medir el desplazamiento de una primera superficie de una estructura con respecto auna referencia de base que comprende una […]

Un sistema y método para medir y mapear una superficie con relación a una referencia, del 22 de Noviembre de 2013, de SCANALYSE PTY LTD: Un sistema dispuesto para medir el desplazamiento de una primera superficie de una estructura con respecto auna referencia de base que comprende una […]

EQUIPO PARA LA DETERMINACIÓN IN SITU DE LA RIGIDEZ DE VÍA EN PLACA, del 16 de Octubre de 2012, de ACCIONA INFRAESTRUCTURAS, S.A: Equipo para la determinación in situ de la rigidez de vía en placa.

Permite hacer comprobaciones de las vías férreas de sistemas de vía en placa […]

EQUIPO PARA LA DETERMINACIÓN IN SITU DE LA RIGIDEZ DE VÍA EN PLACA, del 16 de Octubre de 2012, de ACCIONA INFRAESTRUCTURAS, S.A: Equipo para la determinación in situ de la rigidez de vía en placa.

Permite hacer comprobaciones de las vías férreas de sistemas de vía en placa […]

PROCEDIMIENTO Y SISTEMA PARA LA ESTIMACION EN TIEMPO REAL DE LA RUGOSIDAD SUPERFICIAL EN PROCESOS DE MECANIZADO DE ULTRA-PRECISION, del 8 de Febrero de 2011, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento y sistema para la estimación en tiempo real de la rugosidad superficial en procesos de mecanizado de ultra-precisión.El objeto principal de la […]