Calentador de líquido por resistencia eléctrica directa.

Un calentador de líquido que comprende:

una cámara (1) que tiene una entrada (2) y una salida (3);

y

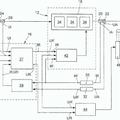

al menos tres electrodos (4) dentro de dicha cámara (1) que definen una pluralidad de canales contiguos para el flujo de líquido desde dicha entrada (2) a dicha salida (3) por lo que el flujo de líquido se divide entre los canales, estando conectados los electrodos (4) mediante conexiones (5) a una matriz de conmutadores (6) por medio de la que se comunica una potencia eléctrica de corriente alterna (7) a los electrodos (4), caracterizado porque

el espaciado entre los electrodos (4) no es uniforme y porque la selección del espaciado entre electrodos (4) es tal que se puede conseguir una selección de configuraciones de la matriz de conmutadores (6) que produce escalones de corriente espaciados uniformemente de modo más o menos logarítmico.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/017172.

Solicitante: Callahan, Jeremiah M.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1655 Middle Street Sullivan's Island, SC 29482-8739 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CALLAHAN,JEREMIAH M, BARZYK,JAMES, BOWERS,JOHN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H05B7/144 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 7/00 Calefacción por descarga eléctrica (antorchas de plasma H05H 1/26). › Fuentes de potencia especialmente adaptadas para la calefacción por descarga eléctrica; Control automático de la potencia, p. ej. controlando la posición de los electrodos.

PDF original: ES-2491219_T3.pdf

Fragmento de la descripción:

Calentador de líquido por resistencia eléctrica directa Campo de la invención Esta invención está dirigida a un calentador de líquido eléctricamente conductor sin depósito alimentado eléctricamente que proporciona calentamiento instantáneo del líquido a petición.

Antecedentes de la invención y técnica anterior

Los objetivos de un dispositivo de calentamiento de líquido sin depósito alimentado eléctricamente incluyen, como mínimo, proporcionar líquido calentado a petición, regular la temperatura del líquido calentado de modo que no supere una temperatura de referencia máxima, funcionamiento por debajo de una corriente eléctrica de referencia máxima, funcionamiento seguro, mínima perturbación del suministro energético y bajo coste de fabricación. Dispositivos de calentamiento de líquido del estado de la técnica anterior han intentado alcanzar estos objetivos, aunque solo han podido hacerlo parcialmente.

La mayoría de los dispositivos de calentamiento de líquido sin depósito alimentados eléctricamente del estado de la técnica anterior utilizan para calentar el líquido elementos calefactores eléctricos del tipo de resistencia. Aunque el uso de elementos calefactores eléctricos es bien conocido y ampliamente practicado, en dispositivos de calentamiento de líquido sin depósito adolecen de desventajas considerables. Una de la más importante de estas es la ocurrencia de “disparo en seco”, es decir, el funcionamiento del elemento calefactor cuando no está completamente sumergido en el líquido, o cuando se forman depósitos excesivos a lo largo de la superficie del elemento calefactor, permitiendo así el funcionamiento del elemento calefactor fuera de su intervalo de temperaturas seguro e introduciendo la posibilidad de un acortamiento de su vida útil, fallo del elemento, fusión del sistema, o incluso de incendios. Para abordar esto se necesitan componentes adicionales funcionales y costosos. Maus, en la patente estadounidense 4.900.896, proporciona un ejemplo de tal calentador. Un conmutador de detección de flujo (que debe transportar toda la corriente eléctrica consumida por los elementos calefactores) detecta el estado de falta de flujo de agua, evitando así un disparo en seco de los elementos calefactores cuando no hay agua suficiente en la cámara de calentamiento. Sin embargo, cuando el elemento calefactor está recubierto con depósitos que son relativamente no conductores del calor, el termostato no está conectado térmicamente con el elemento calefactor y por tanto el termostato no hace nada para impedir el sobrecalentamiento del elemento calefactor eléctrico. Otros calentadores de agua sin depósito que utilizan elementos calefactores eléctricos que sufren la misma desventaja y los mecanismos para abordarlo se describen en las patentes estadounidenses 5.216.743, otorgada a Seitz et al., 5.325.822, otorgada a Fernández, 5.408.578 otorgada a Bolívar, 5.479.558 White Jr. et al., 5.866.880, otorgada a Seitz et al., 6.080.971, otorgada a Seitz et al., 6.246.831, otorgada a Seitz et al. y 6.834.160, otorgada a Cheng-Lung et al. El mecanismo principal en ‘743 es una salida de liberación automática de vapor para asegurar que los sensores de temperatura detectan la temperatura del líquido. Este mecanismo claramente no funciona una vez que el calentador se ha drenado para su mantenimiento o para periodos sin uso. En ‘822, se utilizan sensores de nivel de líquido. Sin embargo, estos son efectivos solo en una orientación del montaje del calentador. ‘578 proporciona dos orificios entre dos cámaras de calentamiento para asegurar que el agua entra en las dos cámaras más o menos por igual, evitando así que uno de los elementos calefactores en una de las cámaras pueda sobrecalentarse mientras la otra está llenándose con agua. Un conmutador de detección de flujo se utiliza igualmente para evitar aplicar potencia a menos que se detecte flujo de agua. Sin embargo, un conmutador de detección de flujo generalmente es costoso y no es fiable. ‘558 utiliza la combinación de un detector de flujo sofisticado y de sensores de temperatura, uno para regular la temperatura, el otro para detectar un estado de sobrecalentamiento. El detector de flujo utiliza un émbolo que está limitado a moverse verticalmente, limitando así la instalación del calentador tan solo en una orientación. Además, como se describió, está sometido a agarrotamiento y a quedar atascado en una posición, incluyendo posiblemente en una posición que indica la existencia de flujo de agua cuando no hay tal. Esta solución es costosa, poco fiable y adolece de los mismos problemas que ‘896. ‘880 proporciona conmutadores de limitación de alta temperatura. Estos no están operativos cuando no hay una trayectoria térmica de alta conductividad térmica entre calefactores y los conmutadores, tal como cuando el calentador se encuentra sin agua. Las patentes ‘971 y ‘831 proporcionan conmutadores de sobrecalentamiento, sufriendo así las desventajas anteriormente mencionadas.

Otra desventaja de calentadores de líquido que utilizan elementos calefactores eléctricos del tipo de resistencia es que los propios elementos tienen una masa térmica y una resistencia térmica sustanciales. Esto crea el problema de cómo gestionar el calor latente (el calor que todavía no ha escapado) de los elementos cuando el caudal de líquido se reduce abruptamente a cero o casi cero. Este calor latente debe ser absorbido por el líquido que rodea los elementos. Sin embargo, hacer esto aumenta la temperatura del líquido circundante, posiblemente hasta un nivel indeseado. Así pues, el volumen de las cámaras de calentamiento debe aumentarse para evitar el sobrecalentamiento de líquido, por ejemplo, para evitar el escaldado si el calentador de líquido es un calentador doméstico de agua sanitaria. Es necesario asimismo estabilizar el funcionamiento de cualquier bucle de control de temperatura o de lo contrario tendrán lugar grandes variaciones en la temperatura del líquido calentado. Sin embargo, estas cámaras de calentamiento más grandes dificultan responder a cambios de demanda, especialmente cuando el caudal de agua arranca desde cero.

Como se mencionó anteriormente, se tienden a formar depósitos sobre los elementos calefactores. Seitz divulga en ‘880 que la cantidad de depósitos minerales es una función de la temperatura máxima del elemento calefactor y por tanto lo deseable de proporcionar potencia a los elementos calefactores como función de la potencia necesaria para calentar el agua que pasa a través del calentador divulgado para minimizar tales depósitos. En la patente ‘558, White Jr. identifica asimismo un motivo diferente para hacer esto: minimizar las fluctuaciones de tensión de alimentación debidas a demandas de potencia del calentador que pueden provocar el parpadeo de las luces. Desafortunadamente, los mejores dispositivos semiconductores para controlar la corriente de calentadores de agua alimentados eléctricamente son esencialmente conmutadores (pueden ser abiertos y cerrados, pero no proporcionan medios para regular la corriente) , haciendo así que esto sea un problema significativo. White Jr. aborda esto incorporando múltiples elementos calefactores de igual tamaño. Sin embargo, esto solo reduce la magnitud de las variaciones potenciales de la tensión de alimentación en un factor del número de elementos calefactores, en el caso de su ejemplo, cuatro. La patente ‘880 se hace eco de esta aproximación. Seitz, en las patentes ‘971 y ‘831, divulga diversos procedimientos para minimizar las variaciones de alimentación provocadas por variaciones en la demanda de potencia del calentador y el parpadeo visible de luces y la interferencia eléctrica resultantes de las mismas. Estos procedimientos se refieren generalmente al uso de elementos calefactores múltiples y al temporizado de la aplicación de potencia a los mismos de modo que se minimicen las fluctuaciones de corriente de alimentación, o para hacer que esas fluctuaciones de la alimentación sean tales que no se perciban fácilmente. Esto conduce a una complejidad de diseño relativamente elevada y a un coste de fabricación correspondientemente elevado.

La alternativa predominante a utilizar elementos calefactores para calentar el líquido es pasar una corriente eléctrica a través del líquido haciéndola pasar entre dos electrodos entre los que existe una tensión. La tensión es preferiblemente una tensión de corriente alterna de modo que se evite la electrólisis del líquido. Este procedimiento se conoce como calentamiento por resistencia eléctrica directa (DER) . Probablemente la aplicación más común de esta aproximación (aunque relativamente tosca) es en vaporizadores utilizados para humidificar... [Seguir leyendo]

Reivindicaciones:

1. Un calentador de líquido que comprende:

una cámara (1) que tiene una entrada (2) y una salida (3) ; y al menos tres electrodos (4) dentro de dicha cámara (1) que definen una pluralidad de canales contiguos para el flujo de líquido desde dicha entrada (2) a dicha salida (3) por lo que el flujo de líquido se divide entre los canales, estando conectados los electrodos (4) mediante conexiones (5) a una matriz de conmutadores (6) por medio de la que se comunica una potencia eléctrica de corriente alterna (7) a los electrodos (4) ,

caracterizado porque el espaciado entre los electrodos (4) no es uniforme y porque la selección del espaciado entre electrodos (4) es tal que se puede conseguir una selección de configuraciones de la matriz de conmutadores (6) que produce escalones de corriente espaciados uniformemente de modo más o menos logarítmico.

2. Un calentador de líquido de acuerdo con la reivindicación 1 que comprende además un controlador (16) que controla la conexión de dichos electrodos (4) a una fuente de alimentación eléctrica.

3. Un calentador de líquido de acuerdo con la reivindicación 2 que comprende además un sensor de temperatura (12) que detecta la temperatura del líquido. 20

4. Un calentador de líquido de acuerdo con la reivindicación 2 que comprende además un sensor de temperatura (12) que detecta la temperatura del líquido tras su paso a través de los canales.

5. Un calentador de líquido de acuerdo con cualquiera de las reivindicaciones 1 a 4,

caracterizado porque la anchura de cada canal es distinta de la anchura de cada otro canal.

6. Un calentador de líquido de acuerdo con cualquiera de las reivindicaciones 1 a 5, caracterizado porque

la potencia para calentar el líquido entre los electrodos (4) es una función de al menos el espaciado entre los electrodos (4) .

Figura 2

Figura 5

Patentes similares o relacionadas:

Aparato y método para alimentar eléctricamente un horno de arco eléctrico, del 13 de Febrero de 2019, de DANIELI AUTOMATION SPA: Aparato de suministro de energía de horno de arco eléctrico para un horno de arco eléctrico que comprende al menos un electrodo y se puede conectar a una red […]

Aparato y método para alimentar eléctricamente un horno de arco eléctrico, del 13 de Febrero de 2019, de DANIELI AUTOMATION SPA: Aparato de suministro de energía de horno de arco eléctrico para un horno de arco eléctrico que comprende al menos un electrodo y se puede conectar a una red […]

Sistema y método de monitoreo de horno de arco eléctrico, del 27 de Abril de 2016, de GRAFTECH INTERNATIONAL HOLDINGS INC: Un método para monitorear un horno de arco eléctrico que comprende los pasos de: recabar datos acerca del funcionamiento de un horno de arco eléctrico , […]

Sistema y método de monitoreo de hornos de arco eléctrico, del 19 de Agosto de 2015, de GRAFTECH INTERNATIONAL HOLDINGS INC: Un método para monitorear un horno de arco eléctrico , que comprende las siguientes etapas:

recolección de datos sobre el funcionamiento de un horno […]

Sistema y método de monitoreo de hornos de arco eléctrico, del 19 de Agosto de 2015, de GRAFTECH INTERNATIONAL HOLDINGS INC: Un método para monitorear un horno de arco eléctrico , que comprende las siguientes etapas:

recolección de datos sobre el funcionamiento de un horno […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA DETECCION DE LA DISMINUCION DE UTILIZACION DE PARTES COMPONENTES EN HORNOS DE ARCO VOLTAICO., del 1 de Septiembre de 2003, de SMS DEMAG AG: Procedimiento para la detección de la disminución de utilización de partes componentes que se pueden alimentar con corriente eléctrica o que se pueden poner en […]

EQUIPO MULTIFRECUENCIA DETECTOR DEL ESTADO DE LOS ELECTRODOS EN LOS HORNOS DE ARCO ELECTRICO., del 16 de Junio de 2003, de FERROATLANTICA, S.L.: Equipo multifrecuencia detector del estado de los electrodos en los hornos de arco eléctrico para obtener valores reales de la situación interna de un electrodo donde […]

INSTALACION TRIFASICA DE HORNO DE ARCO VOLTAICO CON REACTANCIA., del 16 de Mayo de 2002, de MANNESMANN AKTIENGESELLSCHAFT: LA INVENCION SE REFIERE A UNA INSTALACION DE HORNO DE ARCO ELECTRICO TRIFASICO, EN PARTICULAR, PARA EL TRATAMIENTO DE ACERO, CON UNA BOBINA DE REACTANCIA CONECTADA […]

EQUIPO DE HORNO., del 1 de Octubre de 2000, de ASEA BROWN BOVERI AB: UN HORNO DE ARCO QUE TIENE UN ELECTRODO Y ELEMENTOS DE CONEXION PARA CONECTAR CON UNA RED DE SUMINISTRO DE ENERGIA PARA SUMINISTRAR UN ARCO […]

METODO Y APARATO QUE FACILITA EL REENCENDIDO EN UN HORNO DE ARCO., del 1 de Mayo de 2007, de CENTRE D'INNOVATION SUR LE TRANSPORT D'ENERGIE DU QUEBEC: Un aparato que facilita el reencendido de un arco eléctrico en un horno de arco que tiene un conductor de corriente de geometría extensa […]