PROCEDIMIENTO PARA EL DEPOSITO DE CAPAS GRUESAS DE BORO.

Procedimiento para el depósito de capas gruesas de boro.

Procedimiento de depósito de una capa de boro sobre un substrato mediante evaporación física con haz de electrones,

caracterizado porque comprende: a) obtener un substrato limpiado que comprende una primera capa de adhesión, b) proteger el substrato, c) alcanzar un vacio mínimo de 5x10-6 mbar, d) calentar el substrato a una temperatura mínima de 115ºC, e) depositar 10B mediante EBPVD sin que haya fragmentos de boro de tamaño inferior a 0,25 mm y manteniendo el cono de evaporación enfocado, f) depositar otra capa de adhesión sobre la capa de 10B, y g) enfriar el substrato; donde las etapas e) y f) tienen lugar al menos una vez para obtener una capa de boro con un espesor igual o superior a 1 μm. Así como el producto obtenido por dicho procedimiento y su uso como detector de neutrones.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231604.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: LOZANO FANTOBA,MANUEL, CALVO ANGOS,JOSE, PELLEGRINI,GIULIO, GUARDIOLA SALMERÓN,Consuelo, FLETA CORRAL,Celeste, GARCÍA FUENTES,Francisco Ignacio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/30 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › por bombardeo de electrones.

PDF original: ES-2461544_A1.pdf

Fragmento de la descripción:

Campo técnico de la invención La presente invención pertenece al campo de la fabricación de detectores de neutrones. Más concretamente, se refiere a un procedimiento para el depósito de capas gruesas de boro, es decir, de capas con un espesor igual o superior a 1 µm de isótopos de 10B, por el proceso de evaporación física (PVD) con un haz de electrones como fuente de energía. Las capas depositadas con el procedimiento aquí presentado muestran alta uniformidad, estabilidad temporal y termomecánica, y muy buena adhesión al substrato.

La principal aplicación de la invención es la creación de detectores de neutrones depositando la capa gruesa de boro sobre un detector, como por ejemplo un semiconductor o láminas de detectores de gases.

Antecedentes de la invención En los últimos años el interés por los recubrimientos de boro se ha incrementado exponencialmente debido al posible uso del isótopo 10B en la detección de neutrones. Tradicionalmente, entre los métodos activos de detección en el área de detectores de neutrones, los detectores de gas de 3He han sido la opción predominante. Sin embargo, está previsto que las reservas de 3He se consuman en las próximas décadas. Por lo tanto, el desarrollo de detectores alternativos es cada vez más necesario.

Los detectores de semiconductores (SD) se han posicionado como los mejores candidatos para sustituir a los detectores de gas de 3He, dadas sus ventajosas y versátiles características. Para optimizar los SD en la detección de neutrones es preciso lograr recubrimientos relativamente gruesos, del orden de micrómetros, para cubrir o rellenar las estructuras de tales detectores. No obstante, el depósito de materiales como el boro o el litio, materiales utilizados habitualmente en SD para la detección de neutrones, es complicada, laboriosa e incluso peligrosa, ya que el boro es explosivo bajo ciertas condiciones ambientales. Todas estas circunstancias hacen que el depósito estable de boro todavía sea en la actualidad un campo de investigación en desarrollo con creciente demanda, habiéndose convertido en un hito en la fabricación de detectores de neutrones eficientes.

A continuación se listan algunas de las propiedades del boro a tener en cuenta cuando se lleva a cabo un proceso de evaporación física o química (PVD o CVD) : 35 Tabla I Punto de ebullición/sublimación: 2550 ºC

Punto de fusión: 2079 ºC Resistividad: 0ºC 1, 8•106 ohm•cm 20ºC 105 ohm•cm

700ºC 10-1 ohm•cm

Conductividad térmica a 20ºC: 0, 274 W/cm/K

Densidad a 20ºC: 2, 34 g/cm3

Calor específico a 25ºC: 0, 25 Cal/g/K

Calor de fusión: 5, 3 Cal/g mol

Es importante señalar que el boro puede presentar riesgo de incendio: por ejemplo es inflamable en presencia de chispas y llamas, y es reactivo con agentes oxidantes y ácidos entre otros. Además, el boro en forma de polvo es 40 capaz de producir una explosión. Por lo tanto, debe tomarse extrema precaución cuando se utiliza este elemento.

Un parámetro importante al hacer recubrimientos es el coeficiente de adherencia: la probabilidad de que una partícula que choca sobre un substrato permanezca en la superficie. Un coeficiente de alta adherencia significa que la partícula se queda en el punto de incidencia, y uno bajo implica que sólo las partículas con mucha energía 45 cinética se pegarán al substrato mientras que las demás se desprenden. Este coeficiente es generalmente inferior para el método de CVD que para el proceso de PVD, dando lugar mediante a esta segunda técnica a una mayor tasa de depósito. Por otro lado, el depósito de boro con CVD hace uso de compuestos de boro con elevada toxicidad, tales como por ejemplo diborano (B2H6) o decaborano (B10H14) . Por lo tanto, esta técnica conlleva unos requisitos de seguridad y reglamentos de manejo complicados. Por su parte, el PVD es una 50 técnica ampliamente utilizada en la fabricación de circuitos integrados de semiconductores y la eliminación de la contaminación, y permite altas tasas de depósito y uniformidad en las capas depositadas. El proceso de PVD se aplica por medio de dos técnicas seguras: evaporación por haz de electrones y de bombardeo iónico [H. Xiao, Introduction to Semiconductor Manufacturing Technology, 2001 Prentice Hall].

En el área tecnológica de depósito de películas, uno de los principales problemas es la pobre adhesión de los recubrimientos. Con el fin de mejorar la adherencia de las películas depositadas, se ha descrito la adición de alguna capa de adherencia extra, esto es, una película adicional que mejora la adherencia entre la película principal y el substrato, pudiéndose utilizar siempre que esta última no tenga efecto sobre el funcionamiento del dispositivo sobre el cual se deposita. Esa capa de adherencia es normalmente de pocos nanómetros, de 10 a 100 nm. Algunos de los elementos más comunes que se utilizan en capas de adherencia situadas entre substrato y película principal son el titanio y el cromo [S. Franssila, Introduction to Microfabrication, 2004 Wiley & Sons].

Otro problema en las capas depositadas es el estrés al depositarse sobre los substratos. El estrés es causado por el desajuste entre el material depositado y el substrato, ya sea debido a la expansión térmica entre la película depositada y el substrato, llamado estrés extrínseco, o a la microestructura de la película y al proceso de depósito en sí mismo, lo que se conoce como estrés intrínseco. Las deformaciones térmicas se reducen en gran medida si los coeficientes de expansión térmica del substrato y el material depositado son similares.

La ecuación (1) indica la forma de cálculo del estrés extrínseco en función de los coeficientes de expansión térmica:

σ = E (α −α ) ΔT (1)

ff s 1−ν

Siendo Ef el módulo de Young de la capa evaporada, ΔT la diferencia de temperatura entre el depósito y la medición, αf y αs los coeficientes de expansión térmica de la capa y el substrato, respectivamente, y ν el coeficiente de Poisson de la película. En la situación real ΔT puede ser más compleja que lo indicado anteriormente, por ejemplo, la relajación de la tensión puede ocurrir durante el depósito a alta temperatura. El estrés puede ser de compresión o de tracción. Por convenio, el de compresión será el negativo.

A continuación se listan los coeficientes de expansión térmica de los principales materiales que pueden ser usados en PVD con haz de electrones-Gun (EBG) , también llamado EBPVD:

Tabla II

Boro 6, 9 x 10-6/ºC

Silicio 2.6 x 10-6/ºC

Titanio 8.5 x 10-6/ºC

Cromo 6.2 x 10-6/ºC

Alúmina (Al2O3) 6.8 x 10-6/ºC

Aluminio 25 x 10-6/ºC

Óxido de Silicio (SiO2) 2.5 x 10-6/ºC

Tántalo 6.5 x 10-6/ºC

Nitruro de Silicio (Si3N4) 0.5 x 10-6/ºC

Pocos estudios sobre recubrimientos con boro con EBPVD se han desarrollado con anterioridad en profundidad. En 1985 Labov et al. [S. Labov, S. Bowyer, G. Steele, Applied Optics, Vol. 24, No. 4, Februar y 1985] informaron de la evaporación de películas de boro natural con 100 nm de espesor. Posteriormente, en 1989, G.E. Thomas propuso una técnica para producir películas de boro [G.E. Thomas, Nucl. Instr. and Met. A 282 (1989) 124–127], pero sin información suficiente como para reproducirlas. Veinte años más tarde, en 2008, Vidal-Dasilva et al. [M. Vidal-Dasilva, M. Fernández-Perea, J. A. Méndez, J.A. Aznárez, J. I. Larruquert, Applied Optics, Vol. 47, No. 16, 2008] presentaron el análisis de capas aún más delgadas, de decenas de nanómetros.

Por otro lado, dos de los grupos principales en el ámbito de detectores de neutrones de estado sólido, que han estado trabajando intensamente en el depósito de boro, han apostado por otras técnicas: por un lado, el grupo de R.J. Nikolic ha trabajado únicamente con CVD [R.J. Nikolic, C.L. Cheung, C.E. Reinhardt, T.F. Wang, Proceedings of SPIE-Vol. 6013 (2005) ] mientras que el grupo de D.S. McGregor llegó a depositar 1, 8 μm de boro sobre GaAs en el año 2001 [D.S. McGregor, R.T. Klann, H.K. Gersch, Y.H. Yang, Nucl. Instr. and Met. A, 466 (2001) 126–141], pero más tarde cambió de elemento, a 6LiF, con un método de depósito por condensación [S.L. Bellinger, R.G. Fronk, W.J. McNeil, T.J. Sobering, D.S. McGregor, IEEE Trans. On Nucl. Science, Vol. 59, No. 1, 2012], sin más avances con el boro desde entonces.

En la literatura hay diversos ejemplos de depósito mediante EBPVD, pero siempre se trata de capas de espesor de centenares de nanómetros. Sin embargo, para ser usado como detector de neutrones, el recubrimiento de boro ha de tener un... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de depósito de una capa de boro sobre un substrato mediante evaporación física con haz de electrones, caracterizado porque comprende:

a) obtener un substrato limpiado que comprende una primera capa de adhesión, b) proteger el substrato de forma adecuada hasta que la corriente de haz de electrones de la etapa de depósito sea constante, c) alcanzar un vacio mínimo de 5×10-6 mbar,

d) calentar el substrato a una temperatura mínima de 115 ºC, e) depositar 10B mediante evaporación física con haz de electrones a partir de un blanco sólido, sin que haya fragmentos de boro de tamaño inferior a 0, 25 mm y manteniendo el cono de evaporación enfocado, f) depositar otra capa de adhesión sobre la capa de 10B depositada en la etapa e) , y g) enfriar el substrato a una velocidad máxima de 2 ºC/min; donde las etapas e) y f) tienen lugar al menos una vez para obtener una capa de boro con un espesor igual o superior a 1 µm.

2. Procedimiento de depósito de una capa de boro sobre un sustrato según la reivindicación 1, que comprende:

a-1) limpiar el substrato, y 20 a-2) depositar una capa de adhesión sobre el substrato para obtener el substrato limpiado que comprende una primera capa de adhesión.

3. Procedimiento de depósito de una capa de boro sobre un substrato según la reivindicación 2, donde la etapa a-2) tiene lugar mediante evaporación física con haz de electrones. 25

4. Procedimiento de depósito de una capa de boro sobre un substrato según la reivindicación 3, que comprende:

a-1) limpiar el substrato, b) proteger el substrato de forma adecuada hasta que la corriente de haz de electrones de la etapa de

depósito sea constante, c) alcanzar un vacio mínimo de 5×10-6 mbar, d) calentar el substrato a una temperatura mínima de 115 ºC, a-2) depositar una capa de adhesión sobre el substrato mediante evaporación física con haz de electrones para obtener el substrato limpiado que comprende una primera capa de adhesión,

e) depositar 10B mediante evaporación física con haz de electrones a partir de un blanco sólido, sin que haya fragmentos de boro de tamaño inferior a 0, 25 mm y manteniendo el cono de evaporación enfocado, f) depositar otra capa de adhesión sobre la capa de 10B depositada en la etapa e) , y g) enfriar el substrato a una velocidad máxima de 2 ºC/min; donde las etapas e) y f) tienen lugar al menos una vez para obtener una capa de boro con un espesor igual o superior a 1 µm.

5. Procedimiento de depósito de una capa de boro sobre un substrato según una cualquiera de las reivindicaciones 1 a 4, que comprende:

e) depositar 10B mediante evaporación física con haz de electrones a partir de un blanco sólido, sin que haya 45 fragmentos de tamaño inferior a 0, 25 mm y manteniendo el cono de evaporación enfocado, obteniendo una sub-capa de 10B con un espesor entre 0, 3 y 3, 5 µm, f) depositar otra capa de adhesión sobre la sub-capa de 10B depositada en la etapa e) , y repetir las etapas e) y f) dos o más veces, para obtener una capa de boro con un espesor total igual o superior a 1 µm.

8. Procedimiento de depósito de una capa de boro según la reivindicación 7, donde el material se selecciona del grupo que consiste en alúmina y titanio.

9. Procedimiento de depósito de una capa de boro según una cualquiera de las reivindicaciones 1 a 8, donde cada una de las capas de adhesión tiene un espesor, de forma independiente entre ellas, entre 10 y 100 nm.

10. Procedimiento de depósito de una capa de boro sobre un substrato según una cualquiera de las 5 reivindicaciones 1 a 9, donde el boro tiene una pureza isotópica superior a 99% en porcentaje másico.

11. Procedimiento de depósito de una capa de boro sobre un substrato según una cualquiera de las reivindicaciones 1 a 10, donde en la etapa e) de depósito de 10B se aplica un haz de electrones con una potencia igual o inferior a 500 W.

12. Procedimiento de depósito de una capa de boro sobre un substrato según una cualquiera de las reivindicaciones 1 a 12, donde la etapa e) de depósito comprende:

e-i) aumentar de forma gradual una corriente de haz de electrones a una velocidad entre 0, 1 y 2 mA/min hasta un valor final entre 25 y 35 mA, e-ii) mantener la corriente de haz de electrones constante durante la etapa e) de depósito, e-iii) permitir que el 10B evaporado alcance el substrato, e-iv) depositar 10B sin fragmentos de tamaño inferior a 0, 25 mm sobre el substrato a una velocidad de depósito entre 30 y 150 nm/hora.

13. Producto que comprende un substrato recubierto con al menos una capa de boro con un espesor igual o superior a 1 µm, donde dicho producto se obtiene por el procedimiento tal como se describe en una cualquiera de las reivindicaciones 1 a 12.

14. Producto que comprende un substrato recubierto según la reivindicación 13, donde el espesor de la capa de boro es igual o superior a 3 µm.

15. Uso del producto tal como se describe una cualquiera de las reivindicaciones 13 o 14, como detector de neutrones. 30

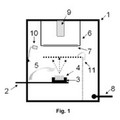

Fig. 1

Patentes similares o relacionadas:

Procedimiento para la fabricación de una pieza de construcción de acero moldeada mediante conformación en caliente a partir de una chapa de acero que presenta un revestimiento metálico, del 11 de Septiembre de 2019, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de una pieza de construcción de acero moldeada de manera tridimensional a partir de una chapa de acero que presenta […]

Método para la deposición de películas de óxidos mixtos sobre sustratos de material compuesto, del 9 de Noviembre de 2016, de EDISON S.P.A.: Un método para la deposición de una película de óxido mixto sobre un sustrato de material compuesto, que comprende una etapa de evaporación-deposición de un óxido mixto, en […]

Materiales luminiscentes que emiten luz en el intervalo visible o en el intervalo infrarrojo cercano, del 6 de Mayo de 2015, de Omnipv, Inc: Un material luminiscente que tiene la fórmula: [AaBbXx] [dopantes], en la que: A se selecciona entre potasio, rubidio y cesio; B es estaño; X es yodo; en donde […]

PROCEDIMIENTO PARA EL DEPÓSITO DE CAPAS GRUESAS DE BORO, del 24 de Abril de 2014, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de depósito de una capa de boro sobre un substrato mediante evaporación física con haz de electrones, caracterizado porque comprende: […]

PROCEDIMIENTO PARA EL DEPÓSITO DE CAPAS GRUESAS DE BORO, del 24 de Abril de 2014, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de depósito de una capa de boro sobre un substrato mediante evaporación física con haz de electrones, caracterizado porque comprende: […]

LENTE QUE COMPRENDE UN SUBSTRATO POLIMÉRICO, UNA CAPA ENDURECEDORA Y UNA CAPA METÁLICA, del 3 de Octubre de 2013, de INDO INTERNACIONAL S.A.: Lente que comprende un substrato polimérico, una capa endurecedora y una capa metálica. Lente que comprende un substrato de un material polimérico (P), […]

LENTE QUE COMPRENDE UN SUBSTRATO POLIMÉRICO, UNA CAPA ENDURECEDORA Y UNA CAPA METÁLICA, del 3 de Octubre de 2013, de INDO INTERNACIONAL S.A.: Lente que comprende un substrato polimérico, una capa endurecedora y una capa metálica. Lente que comprende un substrato de un material polimérico (P), […]

METODO PARA LA APLICACION DE UN RECUBRIMIENTO LIBRE DE REBABAS, MEDIANTE HAZ DE ELECTRONES., del 1 de Febrero de 2003, de UNITED TECHNOLOGY CORPORATION PRATT & WHITNEY INTERNATIONAL CENTER FOR ELECTRON BEAM TECHNOLOGIES OF E.O. PATON ELECTRIC WELDING INSTITUTE: Un método de aplicación de recubrimientos libres de rebabas por haz de electrones que comprende el calentamiento del lingote del material de recubrimiento por haz […]

COMPOSICION PARA PRODUCIR UN REVESTIMIENTO PROTECTOR EN GRADIENTE SOBRE UN SUSTRATO METALICO POR EVAPORACION Y CONDENSACION DE HAZ ELECTRONICO BAJO VACIO., del 16 de Octubre de 2002, de UNITED TECHNOLOGIES CORPORATION INTERNATIONAL CENTER FOR ELECTRON BEAM TECHNOLOGIES OF E.O. PATON ELECTRIC WELDING INSTITUTE: Una composición para la producción de un revestimiento protector en gradiente sobre un substrato metálico mediante evaporación por haz electrónico y condensación a vacío, […]

LENTE OFTÁLMICA Y/O SOLAR Y PROCEDIMIENTO DE FABRICACIÓN CORRESPONDIENTE, del 15 de Noviembre de 2011, de INDO INTERNACIONAL S.A.: Lente oftálmica y/o solar y procedimiento de fabricación correspondiente. Lente oftálmica y/o solar que comprende un substrato de un material […]