Sistema y procedimiento de carga de horno de fusión y refino de chatarras de cobre y horno asociado.

Sistema y procedimiento de carga de horno de fusión y refino de chatarras de cobre,

comprendiendo al menos una trituradora destinada a recibir chatarras de cobre para refinar, asociada a unos medios de cribado vinculados con al menos una mesa vibratoria de alimentación a través de unos medios de transporte en continuo, tal que dicha mesa vibratoria de alimentación permite introducir las chatarras de cobre trituradas dentro del horno. También se describe un horno adecuado para recibir un volumen de chatarras de cobre a partir del sistema y procedimiento de carga anterior, caracterizado por una bóveda plana con puerta de carga horizontal cuya anchura de abertura para la carga de chatarras trituradas es inferior a 0,6 m. El sistema, procedimiento y horno descritos permiten optimizar el proceso de fusión y refino de chatarras de cobre, así como reducir el consumo de energía y la emisión de gases contaminantes.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331803.

Solicitante: LA FARGA LACAMBRA, S.A.U.

Nacionalidad solicitante: España.

Inventor/es: GUIXA ARDERIU,ORIOL, GARCIA ZAMORA,MIQUEL, FONT PUIG,GABRIEL, Farriol Almirall,Francesc.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22B15/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › Obtención de cobre.

- F27B1/20 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 1/00 Hornos de cuba u hornos verticales similares o con un predominio vertical (para el precalentamiento, la cocción, la calcinación o el enfriamiento de la cal, magnesia o dolomita C04B 2/12). › Disposición de los dispositivos de carga.

- F27B14/16 F27B […] › F27B 14/00 Hornos de crisol; Hornos de balsa. › Disposición de los dispositivos de carga.

- F27B15/08 F27B […] › F27B 15/00 Hornos de lecho fluidificado; Otros hornos que utilizan o tratan materias finamente divididas en dispersión (aparatos de combustión en los que la combustión tiene lugar en un lecho fluidificado de combustible u otras partículas F23C 10/00). › Disposición de los dispositivos de carga.

- F27B3/18 F27B […] › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de carga.

- F27D3/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14).

Fragmento de la descripción:

Sistema y procedimiento de carga de horno de fusión y refino de chatarras de cobre y horno asociado 5 OBJETO DE LA INVENCIÓN

La presente solicitud de Patente de Invención tiene por objeto el registro de un sistema y un procedimiento de carga y un horno que incorporan notables innovaciones y ventajas.

Más concretamente, la invención propone el desarrollo de un sistema y procedimiento de carga de horno de fusión y refino de chatarras de cobre, y del horno de fusión y refino de chatarras de cobre, que permiten optimizar el proceso de fusión y refino, así como reducir el consumo de energía y la emisión de gases contaminantes.

1.

ANTECEDENTES DE LA INVENCIÓN

Existe gran diversidad de hornos y procedimientos para refinar el cobre. Evidentemente el diseño de los mismos depende de la pureza de la materia prima utilizada y también de la 20 posterior utilización del caldo líquido obtenido al final del proceso pirometalúrgico realizado en el horno.

Podemos dividir los hornos y los sistemas y procedimientos de carga utilizados para el refino del cobre en dos grandes grupos: 25 1. Para hornos de carga y fusión continúa, los más importantes son:

a. Horno tipo “shaft”, según patente US3199977, esquemáticamente representado en la figura 1, en el cual la carga se realiza por la abertura 101, al ser el hogar del horno en 30 vertical 102 y tener el sistema de combustión en la parte baja del horno 103, los gases de combustión pasan a través de la carga obteniendo un gran rendimiento energético, el material fundido fluye por la solera 104 a través del agujero de salida 105. La escoria asociada a las chatarras de cobre es muy pegajosa, por tanto este tipo de horno permite fundir materiales de alta pureza de cobre, ya que sino la solera 104 quedaría saturada de escorias.

b. Horno tipo “Hearth-Shaft”, según patente GB1056977 esquemáticamente representado en la figura 2, en el cual la carga se realiza por la abertura 201, la carga 202 es calentada por los gases de combustión de los quemadores 203, fluyendo el material sobre el altar 204 necesario para poder acumular cobre liquido en la zona 205, el horno para poder evacuar este cobre es basculante sobre los rodamientos del suelo, lo que obliga a disminuir la altura de la parte vertical 206, provocando una disminución importante del rendimiento energético que se quería obtener.

c. Horno tipo “Cosmelt Process®”, éste es un proceso pirometalúrgico y horno diseñado por La Farga Lacambra en el año 2.000. Este horno está esquemáticamente representado en la figura 3, la carga se realiza por una abertura 301, al ser el hogar del horno en vertical 302 y tener el sistema de combustión en la parte baja del horno 303, los gases de combustión pasan a través de la carga obteniendo un gran rendimiento energético, el material fundido fluye por la solera 304 que esta bañada de cobre líquido, permitiendo un flujo de cobre y escoria hacia la caja de salida 305. Esta solución permite cargar y fundir chatarras de cobre de contenidos superiores a 97% con alto rendimiento energético.

2. Para hornos de carga y fusión discontinua, los más importantes son:

a. Horno reverbero, diseñado originalmente por Maerz en los años 50 según patente US2864602, esquemáticamente representado en la figura 5 en una versión más reciente. Este horno es capaz de fundir chatarras de cobre con contenido de cobre a partir de 92%. Este horno bascula, preferentemente a través de un sistema de ruedas o rodillos 501 y cilindros hidráulicos 502, para facilitar los procesos de vaciado y escoriado. La puerta de carga 503 está situada en un lateral, lo que dificulta la introducción de las chatarras de cobre, ya que la carga debe distribuirse en el horno evitando la acumulación en los alrededores de la puerta. El tiempo de apertura es muy grande y por consiguiente, se produce una gran pérdida energética. Así mismo, presenta una gran dificultad de recoger los gases de combustión que salen por la puerta de carga.

b. Horno torreta, según solicitud de patente WO2012038140, esquemáticamente representado en la figura 6. Este horno es también del tipo reverbero basculante, y se caracteriza por disponer, en la parte central de la bóveda, de una torreta que sobresale y que tiene el techo 601 en forma de arco delimitado por la puerta de carga del horno 602.

Esta solución pretende aumentar la capacidad del horno y facilitar el proceso de carga. El principal inconveniente de este horno es su baja eficiencia energética, ya que al abrir la puerta de carga se produce el efecto chimenea, con la consiguiente pérdida de calor. Cabe resaltar aquí que los hornos de carga con torreta descritos anteriormente, de tipo “Shaft”, “Cosmelt” y el “Heart-Shaft”, también tienen el efecto chimenea comentado, canalizando los gases a través del material a fundir y hacia la chimenea de salida, no siendo así en el horno torreta.

c. Horno elíptico, según patente ES2271898, esquemáticamente representado en la figura 4. Este horno tiene una sección transversal en forma elíptica u ovalada, y puede girar alrededor de su eje de giro un ángulo mayor a 40º, habitualmente de 90º. La posición adecuada de fusión (figura 4) es cuando la superficie del baño 401 es mayor a la profundidad del mismo 402h. La posición adecuada de refino y mezcla, es aquella en que la superficie del baño es menor a la profundidad del mismo. Este horno tiene la limitación de una capacidad pequeña, entre 20 y 50 tm. La carga al ser lateral tiene los mismos inconvenientes que los descritos en el horno de la figura 5

d. Horno cilíndrico o también conocido como horno tambor, según patente US4245821 esquemáticamente representado en la figura 7. Habitualmente el proceso de fusión se realiza en otro horno, y el horno tambor se emplea para el refino del caldo de cobre. En el caso de utilizarlo como fundidor, tiene problemas de carga así como pérdidas de calor. Para promover un buen intercambio entre aditivo y cobre líquido, dada la gran diferencia de densidad, es necesario que la superficie del baño 701 sea grande, evitando profundidades de baño 702h mayores de 700 mm. Los hornos tipo cilíndricos dificultan este intercambio por ser hornos con grandes profundidades de cobre líquido.

En cuanto a las chatarras de cobre que se emplean para alimentar estos hornos de refino de cobre de carga y fusión discontinúa, pueden presentar un contenido inicial de cobre del 92%, normalmente se incluye la utilización de chatarras de cobre desde un contenido del 92% en cobre hasta chatarras de cobre de 99, 9%. En el mercado existen diversas especificaciones para la denominación de las chatarras de cobre, siendo las más utilizadas las especificaciones ISRI y EN-12861. En la normativa ISRI, la más consultada internacionalmente, se denomina a las chatarras utilizables en esta invención como, “MillBerr y /Barley”, “Berr y ”, “Birch”, “Candy”, “Cliff”, “Clove”, “Cobra”, “Cocoa”, “Dream”; en la normativa EN-12861, se corresponde a los códigos S-Cu-1, S-Cu-2, S-Cu-3, S-Cu-4, S-Cu5, S-Cu-6, S-Cu-7, S-Cu-8, S-Cu-9, S-Cu-10; es decir, las chatarras que tengan un contenido de cobre superior al 92%.

Evidentemente estas chatarras de cobre pueden tener diferentes formas físicas (granulados, desperdicios de tubos, hilos viejos, catenaria, briquetas, piezas sólidas, chapas, hilos esmaltados, hilos con recubrimiento de papel, etc.) . Además de la falta de homogeneidad, una característica generalizada es la presencia importante y variable de sustancias inertes, como cenizas, óxidos y tierras. La cantidad presente de dichos inertes es crítico en la evaluación del cobre contenido de las chatarras, así como en su fusión y refino.

El proceso pirometalúrgico del cobre consiste en un conjunto de fases, en primer lugar se debe cargar las chatarras de cobre en el interior del horno. Para ello se emplean habitualmente palas cargadoras o carretillas o sistemas elevadores con “skips” u otros sistemas. Puesto que la cantidad cargada está limitada por la capacidad de las palas, carretillas o “skips”, se requieren varias aperturas de la puerta para una carga completa del horno, con la consiguiente pérdida energética. Además, estos sistemas de carga no permiten optimizar el espacio empleado por las chatarras al no ser homogéneas en cuanto a formas y tamaños, y requieren de una abertura de la puerta de carga del horno de dimensiones suficientes para recibir la pala cargadora o el vagón de la carretilla o el “skip”.

Posteriormente se debe fundir estas chatarras aportando el calor necesario...

Reivindicaciones:

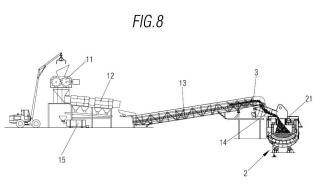

1. Sistema de carga de horno de fusión y refino de chatarras de cobre, caracterizado por el hecho de que comprende al menos una trituradora (11) destinada a recibir chatarras de cobre para refinar, asociada a su vez a unos medios de cribado (12) destinados a recibir chatarras de cobre trituradas (3) por dicha trituradora (11) , estando vinculados dichos medios de cribado (12) con al menos una mesa vibratoria (14) de alimentación a través de unos medios de transporte (13) en continuo, estando configurada dicha mesa vibratoria (14) de alimentación tal que permite introducir las chatarras de cobre trituradas (3) dentro del horno (2) .

2. Sistema de carga de horno de fusión y refino de chatarras de cobre según la reivindicación 1, caracterizado por el hecho de que los medios de cribado (12) comprenden un tambor de cribado y/o un dispositivo de separación por vibración.

3. Sistema de carga de horno de fusión y refino de chatarras de cobre según la reivindicación 1, caracterizado por el hecho de que los medios de transporte (13) en continuo presentan una cinta transportadora.

4. Sistema de carga de horno de fusión y refino de chatarras de cobre según la reivindicación 1, caracterizado por el hecho de que dicha trituradora (11) es del tipo de molienda de cuchillas.

5. Sistema de carga de horno de fusión y refino de chatarras de cobre según la reivindicación 1, caracterizado por el hecho de que presenta al menos un conjunto de extracción de gases secundarios (4) que comprende una conducción de extracción (42) desde las proximidades de una puerta de carga (21) del horno (2) , siendo vinculable dicha conducción de extracción (42) a una estación depuradora de gases.

6. Sistema de carga de horno de fusión y refino de chatarras de cobre según la reivindicación 1, caracterizado por el hecho de que el tamaño de las partículas de las chatarras de cobre trituradas (3) a cargar en el horno de refino es de 100 a 150 mm de longitud.

7. Horno (2) de fusión y refino de chatarras de cobre particularmente del tipo reverbero basculante caracterizado por el hecho de que comprende una bóveda (22) plana, estando dotada dicha de bóveda (22) plana de una puerta de carga (21) horizontal, siendo la abertura de dicha puerta de carga (21) adecuada para recibir un volumen de chatarras de

cobre a partir del sistema de carga según una cualquiera de las reivindicaciones 1-6.

8. Horno (2) de fusión y refino de chatarras de cobre según la reivindicación 7, caracterizado por el hecho de que la anchura máxima de abertura de la puerta de carga (21) del horno (2) para la carga de las chatarras de cobre trituradas (3) es inferior a 0, 6 m.

9. Horno (2) de fusión y refino de chatarras de cobre según la reivindicación 7, caracterizado por el hecho de que la anchura máxima de abertura de la puerta de carga (21) del horno (2) para la carga de las chatarras de cobre trituradas (3) es igual o inferior a 0, 5 m.

10. Horno (2) de fusión y refino de chatarras de cobre según la reivindicación 7, caracterizado por el hecho de que la superficie de abertura de la puerta de carga (21) del horno (2) para la carga de las chatarras de cobre trituradas es de 0, 45m2 a 0, 9m2.

11. Procedimiento de carga de horno (2) de fusión y refino de chatarras de cobre,

caracterizado por el hecho de que comprende las etapas de: a) trituración de chatarras de cobre para refinar; b) cribado de elementos no metálicos presentes en las chatarras de cobre para refinar; c) transporte de las chatarras de cobre trituradas (3) para refinar; d) apertura de una puerta de carga (21) del horno (2) ;

e) alimentación de las chatarras de cobre trituradas (3) para refinar en el horno (2) particularmente por vibración.

12. Procedimiento de carga de horno (2) de fusión y refino de chatarras de cobre según la reivindicación 11, caracterizado por el hecho de que el tamaño de las partículas de las 30 chatarras de cobre trituradas (3) en la etapa a) es de 100 a 150 mm de longitud.

13. Procedimiento de carga de horno (2) de fusión y refino de chatarras de cobre según la reivindicación 11, caracterizado por el hecho de que los elementos no metálicos presentes en las chatarras de cobre para refinar son materiales terrosos.

14. Procedimiento de carga de horno (2) de fusión y refino de chatarras de cobre según la reivindicación 11, caracterizado por el hecho de que se introduce dentro del horno (2) al menos un 5% de la capacidad total del horno (2) por minuto.

15. Procedimiento de carga de horno (2) de fusión y refino de chatarras de cobre según la reivindicación 11, caracterizado por el hecho de que se efectúan un máximo de 20 aperturas de la puerta de carga (21) para la carga completa del horno (2) .

16. Procedimiento de carga de horno (2) de fusión y refino de chatarras de cobre según una cualquiera de las reivindicaciones 11-15, caracterizado por el hecho de que adicionalmente se extrae un caudal de gases secundarios inferior a 3 kg/h por tonelada de capacidad del horno (2) .

17. Procedimiento de carga de horno (2) de fusión y refino de chatarras de cobre según una cualquiera de las reivindicaciones 11-16, caracterizado por el hecho de que la energía necesaria para fundir las chatarras de cobre alimentadas en el horno (2) es menor a 540 kWh/tm.

Patentes similares o relacionadas:

PROCESO DE OBTENCIÓN DE SULFATO DE COBRE PENTAHIDRATADO, del 16 de Julio de 2020, de COMPAÑIA MINERA PARGO MINERALS SPA: La presente,patente considera un procedimiento en régimen de Obtención en dos etapas de Sulfato de Cobre Pentahidratado, a partir de minerales oxidados de cobre, con contenido […]

PLANTA PARA LA OBTENCIÓN DE SULFATO DE COBRE PENTAHIDRATATO, del 16 de Julio de 2020, de COMPAÑIA MINERA PARGO MINERALS SPA: La presente patente considera una planta en régimen para la Obtención en dos fases de Sulfato de Cobre Pentahidratado, a partir de minerales […]

Método para refinar concentrado de cobre sulfuroso, del 17 de Junio de 2020, de Outotec (Finland) Oy: Un método para refinar concentrado de cobre sulfuroso, en el que el método comprende alimentar concentrado de cobre sulfuroso y gas de reacción […]

Horno de plasma y oxigas, del 10 de Junio de 2020, de UMICORE: Aparato para la fusión de cargas metalúrgicas que comprende un horno de baño susceptible de contener una carga fundida hasta un nivel determinado, […]

MÉTODO SÓLIDO-LÍQUIDO-SÓLIDO PARA LA SOLUBILIZACIÓN DE MINERALES Y CONCENTRADOS DE COBRE, INDEPENDIENTE DEL POTENCIAL REDOX Y CON BAJO CONSUMO DE AGUA Y ÁCIDO, del 22 de Mayo de 2020, de NOVA MINERALIS S.A: La presente invención se refiere a un método hidrometalúrgico químico y físico con interacción sólido-líquido-sólido, para la solubilización de sulfuros de cobre, mediante […]

MÉTODO HIDROMETALÚRGICO SÓLIDO-LÍQUIDO-SÓLIDO PARA LA SOLUBILIZACIÓN DE METALES A PARTIR DE MINERALES Y/O CONCENTRADOS SULFURADOS DE COBRE, del 22 de Mayo de 2020, de NOVA MINERALIS S.A: La presente invención se refiere a un método hidrometalúrgico sólido-líquido-sólido en presencia de sales hidratadas y/o no hidratadas en una condición […]

SISTEMA Y MÉTODO PARA SOLUBILIZAR EN UN MEDIO ACUOSO ELEMENTOS CONTENIDOS EN UN CONCENTRADO MINERAL DEL TIPO SULFURO., del 5 de Marzo de 2020, de PLATINUM GROUP CHILE SPA: La presente invención se refiere a un sistema para otorgar solubilidad en un medio acuoso a los elementos químicos contenidos en un concentrado […]

Procedimiento de lixiviación de concentrados minerales, del 13 de Noviembre de 2019, de Sociedad Punta del Cobre S.A: Un procedimiento de lixiviación de material que contiene metal o concentrados de minerales metálicos que comprende las etapas: a. Adherir concentrados minerales o un […]