Procedimiento de fabricación de recipientes.

Un procedimiento para fabricar un recipiente que comprende:

proporcionar un recipiente (70) que tiene un diámetro X;

una base de recipiente y un área (90) de cuerpo inferior y

expandir el diámetro del recipiente (70) hasta Y con un sistema de troquel, en el que el sistema de troquel comprende al menos un soporte (100) de base de recipiente dispuesto para recibir y soportar la base de recipiente y al menos un primer troquel (5) de expansión y al menos un troquel de expansión progresiva, en el que el soporte de base soporta el área (90) de cuerpo inferior y el al menos un primer troquel (5) de expansión tiene una superficie de trabajo con una parte (30) inicial que tiene una geometría para realizar una transición en el diámetro de una pared (50) lateral del recipiente, una parte (15) que se expande progresivamente, una parte (20) de meseta, caracterizado por que el al menos un primer troquel (15) de expansión comprende además un parte (25) ahusada que realiza una transición a una parte (35) rebajada.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/072091.

Solicitante: ALCOA INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: Alcoa Corporate Center, 201 Isabella Street Pittsburgh, PA 15212-5858 ESTADOS UNIDOS DE AMERICA.

Inventor/es: MYERS,Gary L, DICK,Robert E, FEDUSA,ANTHONY J.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D51/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

- B65D1/16 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › de sección transversal curva, p. ej. cilíndrica.

PDF original: ES-2464869_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de recipientes Antecedentes de la invención En la industria de recipientes se producen, de manera masiva y relativamente económica, recipientes de bebidas con una forma sustancialmente idéntica. La presente invención se refiere a un procedimiento para fabricar un recipiente según el preámbulo de la reivindicación 1. Dicho un procedimiento se describe, por ejemplo, en el documento US-A-3759205.

Resumen de la invención Se describe un procedimiento para fabricar un recipiente según las características de la reivindicación 1. En algunas realizaciones, Y es más de un 8% mayor que X. En algunas realizaciones, la pared del recipiente es sustancialmente recta. En algunas realizaciones, el diámetro Y de la pared del recipiente es sustancialmente uniforme. En algunas realizaciones, se forma un extremo del recipiente para aceptar un cierre. En algunas realizaciones, el diámetro de la pared próxima al extremo del recipiente se estrecha hasta W. En algunas realizaciones, el estrechamiento de la pared comprende una formación de cuello con troquel. En algunas realizaciones, la formación de cuello con troquel se realiza sin orificios ciegos. En otras realizaciones, pueden usarse orificios ciegos. En algunas realizaciones, la expansión del diámetro del recipiente con al menos un troquel de expansión comprende expandir el diámetro del recipiente con múltiples troqueles de expansión. En algunas realizaciones, el procedimiento de fabricación comprende además expandir el diámetro del recipiente a Z. En algunas realizaciones, Z es más del 20% mayor que X. En algunas realizaciones, la expansión del diámetro del recipiente es parte de un procedimiento automatizado.

Breve descripción de los dibujos La descripción siguiente, proporcionada a modo de ejemplo y que no pretende limitar la invención únicamente a la misma, se apreciará mejor en conjunción con los dibujos adjuntos, en los que los números de referencia similares indican elementos y partes similares, en los que:

La Fig. 1 es una vista en perspectiva de una realización de un troquel de expansión usado para expandir un recipiente de 5, 30 cm (2, 087 pulgadas) de diámetro a un recipiente de 5, 707 cm (2, 247 pulgadas) de diámetro, según una realización de la presente invención;

La Fig. 2 es una vista superior del troquel de expansión de la Fig. 1, que muestra la línea A-A;

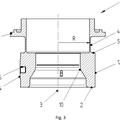

La Fig. 3 es una vista en sección transversal del troquel de expansión de las Figs. 1 y 2 a lo largo de la línea A-A;

La Fig. 4 es una vista en sección transversal de un troquel de expansión usado para expandir un recipiente de 5, 707 cm (2, 247 pulgadas) de diámetro a un recipiente de 6, 002 cm (2, 363' pulgadas) de diámetro según una realización de la invención;

La Fig. 5 es una vista en sección transversal de un troquel de expansión que puede ser usado para expandir un recipiente de 6, 002 cm (2, 363 pulgadas) de diámetro a un recipiente de 6, 297 cm (2, 479 pulgadas) de diámetro;

La Fig. 6 es una vista en sección transversal de un troquel de expansión que puede ser usado para expandir un recipiente de 6, 297 cm (2, 479 pulgadas) de diámetro a un recipiente de 6, 591 cm (2, 595 pulgadas) de diámetro;

La Fig. 7 es una vista en sección transversal de un troquel perfilador de cuerpo inferior;

La Fig. 8 es una vista lateral de cinco recipientes, en la que cada recipiente consecutivo representa una etapa de expansión de un recipiente de 5, 30 cm (2, 087 pulgadas) de diámetro a un recipiente de 6, 591 cm (2, 595 pulgadas) de diámetro según una realización de la invención;

La Fig. 9 es una vista superior de los cinco recipientes de la Fig. 8;

La Fig. 10 es una vista inferior de los cinco recipientes de la Fig. 8;

La Fig. 11 es una vista en perspectiva de un soporte de base de recipiente;

La Fig. 12 es una vista superior del soporte de base de recipiente de la Fig. 11, que muestra la línea A-A;

La Fig. 13 es una vista en sección transversal a lo largo de la línea A-A del soporte de base de recipiente de las Figs. 11 y 12;

La Fig. 14 es una vista en perspectiva de un segundo soporte de base de recipiente;

La Fig. 15 es una vista superior del soporte de base de recipiente de la Fig. 14, que muestra la línea A-A; y

La Fig. 16 es una vista en sección transversal a lo largo de la línea A-A del soporte de base de recipiente de las Figs. 14 y 15.

Descripción En la descripción detallada siguiente de las realizaciones preferidas, se hace referencia a los dibujos adjuntos que forman parte de la misma, y en los que se muestran, a modo de ilustración, realizaciones específicas en las que puede ponerse en práctica la invención. Debe entenderse que pueden usarse otras realizaciones y que pueden realizarse cambios estructurales sin alejarse del alcance de la presente invención.

En una realización de la invención, un procedimiento de fabricación de un recipiente comprende proporcionar un recipiente que tiene un diámetro X y expandir el diámetro del recipiente a Y con al menos un troquel de expansión. En algunas realizaciones, el recipiente se expande adicionalmente a un diámetro Z con al menos otro troquel de expansión.

Las realizaciones de la invención pueden ser usadas en conjunción con cualquier recipiente capaz de ser expandido incluyendo, pero sin limitarse a, recipientes de bebidas, aerosoles y alimentos. El recipiente proporcionado puede ser fabricado a través de cualquier medio adecuado, incluyendo, pero sin limitarse a, embutición, embutición-embutición inversa, embutición y planchado, embutición y estiramiento, embutición profunda, 2 piezas cosidas y extrusión por impacto. En algunas realizaciones, el recipiente está compuesto de aluminio o de acero. En algunas realizaciones, el aluminio comprende una aleación, tal como Aluminum Association 3104, 3004, 5042, 1060, 1070, también pueden usarse aleaciones de acero. En algunas realizaciones, la aleación tiene un temple más duro, tal como H19 o H39. En otras realizaciones, se usa un metal con un temple más suave.

En algunas realizaciones, al menos un troquel 5 de expansión, un ejemplo del cual se muestra en las Figs. 1-3, es insertado en un extremo abierto del recipiente para expandir el diámetro del recipiente desde X hasta Y. Puede insertarse otro troquel de expansión en el extremo abierto del recipiente para expandir el diámetro del recipiente desde Y hasta Z. Este procedimiento puede repetirse hasta que se consigue el diámetro de recipiente deseado. Las Figs. 3-6 muestran un conjunto de troqueles de expansión usados para expandir un recipiente de 5, 30 cm (2, 087 pulgadas) de diámetro a un recipiente de 6, 591 cm (2, 595 pulgadas) de diámetro. Las cuatro etapas de expansión del recipiente pueden verse en las Figs. 8-10.

Una expansión gradual de un recipiente compuesto de una aleación de temple duro usando múltiples troqueles de expansión de diámetros crecientes, en lugar de usar un troquel de expansión, permite que el diámetro del recipiente se expanda hasta aproximadamente el 25% sin fracturas, formación de arrugas, pandeo u otros daños en el metal que comprende el recipiente 70. Cuando se expande un recipiente construido en una aleación más blanda, es posible que el recipiente se expanda un 25% usando un troquel de expansión. El número de troqueles 5 de expansión usados para expandir un recipiente 70 a un diámetro deseado sin dañar considerablemente el recipiente depende del grado de expansión deseado, el material del recipiente, la dureza del material del recipiente y el espesor de la pared lateral del recipiente. Por ejemplo, cuanto mayor sea el grado de expansión deseado, mayor será el número de troqueles expansión necesarios. De manera similar, si el metal que comprende el recipiente tiene un temple duro, se requerirá un mayor número de troqueles de expansión en comparación con una expansión del mismo grado de un recipiente compuesto de un metal más blando. También, cuanto más delgada sea la pared 80 lateral, mayor será el número de troqueles de expansión necesarios. Una expansión progresiva usando una serie de troqueles de expansión puede proporcionar aumentos del diámetro del recipiente 70 del orden del 25%, contemplándose expansiones mayores, siempre y cuando el metal no resulte dañado de manera considerable durante la expansión. En algunas realizaciones, el diámetro del recipiente 70 se expande más de un 8%. En otras realizaciones, el diámetro del recipiente se expande menos de un 8%, más de un 10%, más de un 15%, más de un 20%, más de un 25% o más de un 40%. Se contemplan otros porcentajes de expansión y los mismos están incluidos en el alcance de algunas realizaciones de la invención.... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para fabricar un recipiente que comprende:

proporcionar un recipiente (70) que tiene un diámetro X; una base de recipiente y un área (90) de cuerpo inferior y

expandir el diámetro del recipiente (70) hasta Y con un sistema de troquel, en el que el sistema de troquel comprende al menos un soporte (100) de base de recipiente dispuesto para recibir y soportar la base de recipiente y al menos un primer troquel (5) de expansión y al menos un troquel de expansión progresiva,

en el que el soporte de base soporta el área (90) de cuerpo inferior y el al menos un primer troquel (5) de expansión tiene una superficie de trabajo con una parte (30) inicial que tiene una geometría para realizar una transición en el diámetro de una pared (50) lateral del recipiente, una parte (15) que se expande progresivamente, una parte (20) de meseta, caracterizado por que el al menos un primer troquel (15) de expansión comprende además un parte (25) ahusada que realiza una transición a una parte (35) rebajada.

2. Procedimiento según la reivindicación 1, en el que el recipiente tiene una pared lateral y la pared lateral es sustancialmente recta.

4. Procedimiento según la reivindicación 1, que comprende además la formación de un extremo del recipiente para aceptar un cierre.

5. Procedimiento según la reivindicación 4, en el que la formación de un extremo del recipiente para aceptar un cierre comprende reducir el diámetro de la pared próxima al extremo del recipiente hasta W.

7. Procedimiento según la reivindicación 6, en el que la formación de cuello con troquel se realiza sin orificios ciegos.

8. Procedimiento según la reivindicación 1, en el que la expansión del diámetro del recipiente con al menos un 25 troquel de expansión comprende expandir el diámetro del recipiente con múltiples troqueles de expansión.

9. Procedimiento según la reivindicación 1, que comprende además la expansión del diámetro del recipiente hasta Z.

10. Procedimiento según la reivindicación 8, en el que Y es más del 8% mayor que X.

11. Procedimiento según la reivindicación 9, en el que Z es más del 20% mayor que X.

12. Procedimiento según la reivindicación 1, en el que la expansión del diámetro del recipiente es parte de un procedimiento automatizado.

13. Procedimiento según la reivindicación 5, en el que W > X o en el que W < X.

14. Procedimiento según la reivindicación 1, en el que el recipiente tiene una pared lateral y la pared lateral es delgada.

15. Procedimiento según la reivindicación 4, en el que la formación de un extremo del recipiente para aceptar un cierre comprende la formación de un reborde en el extremo del recipiente.

16. Procedimiento según la reivindicación 1, en el que se establece una forma final del perfil del cuerpo inferior.

17. Procedimiento según la reivindicación 16, en el que la forma final del perfil del cuerpo inferior es establecida por el troquel de expansión final.

Patentes similares o relacionadas:

Método para producir una lata de bebidas, una lata tipo botella o una lata de aerosol de aleación de aluminio, del 22 de Julio de 2020, de Constellium Neuf-Brisach: Metodo de fabricacion de una lata de bebida, una botella o un pulverizador de aleacion de aluminio, por medio de embutido-estiramiento seguido de formacion de cuello y/o […]

Dispositivo de conformación, del 6 de Noviembre de 2019, de HINTERKOPF GMBH: Dispositivo de conformación para cuerpos huecos con forma de vaso con un bastidor de máquina , una disposición de accionamiento, una mesa circular […]

Mejoras en o relacionadas con un procedimiento de formación de artículos de metal, del 6 de Noviembre de 2019, de GCL International Sarl: Un procedimiento de formación de cierre de metal para la conformación de un cierre de metal para un acabado del cuello de un recipiente a partir […]

Conjunto de rodillo de alisado, del 2 de Octubre de 2019, de Belvac Production Machinery, Inc: Un conjunto de cabezal de torreta para formar un artículo con cuello (200b) que tiene una porción de cuello estrechada , incluyendo la porción de cuello […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Conjunto de martillo de formación y método de ensamblaje de un conjunto de martillo de formación, del 5 de Junio de 2019, de Belvac Production Machinery, Inc: Un conjunto de martillo de formación para una máquina de formación de recipientes, incluyendo la máquina de formación de recipientes un conjunto de torreta […]

Dispositivo para cerrar recipientes de chapa, del 13 de Mayo de 2019, de HUBER PACKAGING GROUP GMBH: Dispositivo para cerrar recipientes de chapa , con una estación para recibir un recipiente que está abierto hacia arriba y que tiene un borde […]

Procedimiento de fabricación de latas de aluminio y la composición de pretratamiento usada, del 12 de Abril de 2019, de HENKEL AG & CO. KGAA: Procedimiento de fabricación de cilindros de latas, en el que (A) una rodaja de una chapa de aluminio se embute profundamente formando […]