Una máquina y un método para producir cajas de embalaje.

Una máquina para fabricar cajas de embalaje de cartón o similar,

que comprende:

- una estación de entrada (11) para recibir un material en láminas planas (F) o rollos de cartón o similar;

- un sistema de transporte (17) para hacer avanzar láminas (F) de dicho material desde la estación de entrada (11) hasta una estación de salida (15);

- al menos una estación de corte (20), corriente abajo de la estación de entrada, para efectuar cortes en dichas láminas (F) en unas posiciones predeterminadas;

- una estación de plegado y pegado (14), corriente abajo de la estación de corte, para plegar las láminas a lo largo de unas líneas hendidas y aplicar adhesivo en las láminas;

en la cual la estación de corte (20) está provista de al menos un dispositivo láser, asociado a un servomecanismo controlado en sincronización con el sistema de transporte (17), para dirigir sobre las láminas al menos un rayo láser que efectúe cortes y/o líneas hendidas en las láminas (F), y en el cual el sistema de transporte (17) hace que las láminas (F) pasen a través de la estación de corte (20) en un plano horizontal de trabajo y de transporte (xy);

caracterizada porque la estación de corte (20) incluye al menos dos dispositivos láser, de los cuales al menos un primer dispositivo láser (25), asociado a un servomecanismo (22) controlado en sincronización con el sistema de transporte (17), está montado en la estación de corte en un primer lado del plano horizontal (xy) para dirigir al menos un primer rayo láser sobre una primera cara de las láminas (F) encarada hacia el primer lado, para efectuar cortes y/o líneas hendidas en las láminas (F), y

al menos un segundo dispositivo láser (25'), asociado a un servomecanismo (22') controlado en sincronización con el sistema de transporte (17), está montado en un segundo lado del plano horizontal (xy), opuesto al primer lado, para dirigir al menos un segundo rayo láser para dejar marcas o información sobre una segunda cara de las láminas (F) encarada hacia el segundo lado.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12176291.

Solicitante: M.G. Automazioni Di Lorenzo Bonariva.

Nacionalidad solicitante: Italia.

Dirección: Strada della Aje, 3 10090 Castiglione Torinese (TO) ITALIA.

Inventor/es: BONARIVA,LORENZO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31B1/20

PDF original: ES-2474717_T3.pdf

Fragmento de la descripción:

Una mïquina y un mïtodo para producir cajas de embalaje La presente invenciïn se refiere a una mïquina y a un mïtodo para fabricar cajas de embalaje producidas a partir de lïminas planas de cartïn o materiales similares.

Son conocidas las mïquinas para fabricar cajas de embalaje a partir de cartïn corrugado, cartulina plana o similar, en las cuales tales cajas se producen a partir de lïminas planas que se cortan para su conformado por medio de troqueles 10 metïlicos rotativos. Estas herramientas de corte se construyen de manera apropiada para cada ocasiïn de acuerdo con la forma y dimensiones del embalaje a producir. Corriente abajo de la estaciïn de corte, el equipo incluye unas estaciones de plegado y pegado, en donde las lïminas conformadas se pliegan, pegan y apilan en un estado aplanado. Corriente arriba de la estaciïn de corte generalmente estï situada una estaciïn de impresiïn a tinta para aplicar marcas identificativas del producto y del fabricante a las superficies de la lïmina que quedan encaradas hacia fuera tras completar el embalaje.

Las mïquinas del tipo anteriormente mencionado siempre requieren:

- una inversiïn para la construcciïn de las herramientas de corte, cada una de las cuales sïlo puede utilizarse para 20 cortar cajas de un ïnico tipo y formato;

- una inversiïn para la construcciïn de bastidores de impresiïn para crear las impresiones a imprimir en el embalaje;

- largos intervalos para la adaptaciïn de la mïquina a los diferentes tipos o formatos de embalaje a producir para cada 25 ocasiïn;

- periodos de espera no predecibles cuando deben comenzarse nuevos lotes de producciïn.

El documento WO 2005/000570 A2 da a conocer una mïquina de acuerdo con el preïmbulo de la reivindicaciïn 1.

Un objetivo de la invenciïn es superar las limitaciones anteriormente mencionadas y proponer una mïquina innovadora y flexible que reduzca el tiempo requerido para la preparaciïn de la mïquina, al tiempo que simplifique considerablemente las actividades de control y programaciïn. En particular, resulta deseable fabricar cajas de embalaje con diferentes formatos, que incluyan embalajes fabricados en producciïn limitada.

Los objetivos anteriores, y otros, se consiguen en su totalidad de acuerdo con la presente invenciïn mediante una mïquina para fabricar cajas de embalaje que tiene las caracterïsticas definidas por la reivindicaciïn independiente 1. De acuerdo con otro aspecto, la invenciïn proporciona un mïtodo de fabricaciïn segïn lo definido en la reivindicaciïn 8. Las realizaciones preferidas de la presente invenciïn estïn expuestas en las reivindicaciones dependientes, cuyo contenido se considera parte integral de la consiguiente descripciïn.

Las caracterïsticas y ventajas de la presente invenciïn quedarïn claras a partir de la siguiente descripciïn detallada, que se ofrece meramente a modo de ejemplo no limitativo con referencia a los dibujos adjuntos, en los cuales:

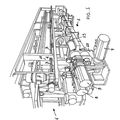

La figura 1 es una vista lateral esquemïtica de una realizaciïn de una mïquina de acuerdo con la invenciïn;

La figura 2 es una vista ampliada en secciïn transversal, tomada por la lïnea II, de una estaciïn de corte por lïser de la mïquina de la figura 1;

La figura 3 es una vista ampliada en secciïn transversal, tomada por la lïnea III, de la estaciïn de corte por lïser de la mïquina de la figura 1;

La figura 4 es una ilustraciïn esquemïtica de la operaciïn de un galvanïmetro de espejo, que puede utilizarse como servomecanismo para controlar el rayo lïser generado en las estaciones de las figuras 2 y 3; y

La figura 5 es una vista en planta ampliada, tomada en la direcciïn de la flecha V, de la estaciïn de corte por lïser de la figura 1.

Con referencia inicial a la figura 1, una mïquina 10 para fabricar cajas de cartïn incluye una serie de estaciones de 60 procesamiento sucesivas, mediante las cuales se hace avanzar la lïmina de cartïn, se corta, se pliega a lo largo de unas lïneas hendidas, se marca, se pega a lo largo de uno o mïs bordes, y finalmente se apila en un estado aplanado con otras cajas que tienen el mismo formato. Las estaciones de la mïquina 10 del ejemplo ilustrado incluyen una estaciïn de entrada inicial 11, una estaciïn 12 de impresiïn, una estaciïn 20 de corte por lïser, una estaciïn 20A de marcado por lïser, un aparato de plegado y pegado 14, y una estaciïn de salida 15 que incluye una unidad de retirada y

conteo que forma pilas o paquetes de cajas aplanadas.

El diseïo general de la mïquina mostrada en las figuras 1 y 2 se considera conocido a nivel general. En el resto de la presente descripciïn, por lo tanto, los ïnicos elementos descritos en detalle son aquellos de particular relevancia e interïs para el propïsito de implementar la presente invenciïn, especïficamente en relaciïn con la estaciïn 20 de corte por lïser y con la estaciïn 20A de marcado por lïser.

Se suministran unas pilas de lïminas de cartïn plano F en la estaciïn de entrada 11, apilïndose dichas lïminas y opcionalmente precortïndose al formato (generalmente rectangular) que tenga las dimensiones requeridas para la formaciïn de la caja. Las lïminas F se recogen una a una, sucesivamente, desde la estaciïn de entrada 11, mediante procedimientos automatizados conocidos. Tal como se explica en el presente documento a continuaciïn, la mïquina efectïa cortes y lïneas hendidas en las lïminas, para identificar las diversas caras y solapas perifïricas de las lïminas de acuerdo con un perfil predeterminado preciso, lo que resulta en que subsiguientemente puede construirse la caja mediante el plegado apropiado de las lïminas a lo largo de las lïneas hendidas.

Aunque la presente divulgaciïn se refiere en general a lïminas de cartïn, la invenciïn debe considerarse aplicable a diversos materiales utilizados en la industria del papel y el cartïn, tales como cartïn corrugado, cartulina plana, cartulina de cualquier grosor, poliestireno extruido y expandido con o sin pelïculas aïadidas de papel o plïstico impreso, y similar.

La estaciïn de impresiïn 12 es opcional, y puede no diferir apreciablemente de las convencionales. En la realizaciïn ejemplar ilustrada, la estaciïn de impresiïn comprende dos unidades de impresiïn 12a, 12b que son consecutivas en la direcciïn de avance x que la mïquina imparte a las lïminas. En caso de proporcionarse, las unidades de impresiïn son preferiblemente del tipo de impresiïn a color.

Un sistema de avance 17 de cinta transportadora y rodillos se extiende desde la estaciïn de entrada 11 hasta la unidad de retirada y salida 15, pasando asï a travïs de toda la mïquina en una direcciïn horizontal de avance x a la que en el

presente documento se hace referencia como “longitudinal”. En el presente documento, la direcciïn horizontal y se denomina “transversal”. Tal como se utilizan en el presente documento, los tïrminos y expresiones tales como “corriente abajo” y ”corriente arriba” deben considerarse como una referencia a la direcciïn de avance longitudinal de los productos intermedios o troquelados (las lïminas) a travïs de la mïquina durante la secuencia de procesamiento de producciïn.

La estaciïn de corte 20 hace uso de uno o mïs dispositivos de rayo lïser que efectïan los cortes y lïneas hendidas en las lïminas de cartïn mïviles (o estacionarias) , segïn sea necesario para el subsiguiente plegado de las lïminas. Es preferible utilizar generadores lïser estacionarios asociados con los correspondientes servomecanismos utilizados para controlar los rayos lïser, tal como se explica a continuaciïn.

Pueden utilizarse uno o mïs rayos lïser para marcar el cartïn, en otras palabras para dejar marcas o informaciïn sobre las superficies de las lïminas de cartïn, o en las mismas, eliminando las partes mïs superficiales de las lïminas. En el ejemplo ilustrado, los rayos lïser que efectïan los cortes y lïneas hendidas son generados y controlados por la parte superior de la estaciïn de corte 20, y actïan sobre las caras giradas hacia arriba de las lïminas F (Fig. 2) . El rayo o rayos lïser que marca/n el cartïn es/son generado/s y controlado/s por la parte inferior de la estaciïn de marcado 20A, e inciden sobre las caras giradas hacia abajo de las lïminas (Fig. 3) . En la realizaciïn ilustrada, las caras giradas hacia arriba de las lïminas F pretenden formar las superficies interiores de las cajas, mientras que las caras inferiores giradas hacia abajo pretenden formar las superficies exteriores.

La mïquina mostrada en los dibujos adjuntos estï diseïada para operar sobre ambas caras inferior y superior de... [Seguir leyendo]

Reivindicaciones:

1. Una mïquina para fabricar cajas de embalaje de cartïn o similar, que comprende:

- una estaciïn de entrada (11) para recibir un material en lïminas planas (F) o rollos de cartïn o similar;

- un sistema de transporte (17) para hacer avanzar lïminas (F) de dicho material desde la estaciïn de entrada (11) hasta una estaciïn de salida (15) ;

- al menos una estaciïn de corte (20) , corriente abajo de la estaciïn de entrada, para efectuar cortes en dichas lïminas

(F) en unas posiciones predeterminadas;

- una estaciïn de plegado y pegado (14) , corriente abajo de la estaciïn de corte, para plegar las lïminas a lo largo de unas lïneas hendidas y aplicar adhesivo en las lïminas;

en la cual la estaciïn de corte (20) estï provista de al menos un dispositivo lïser, asociado a un servomecanismo controlado en sincronizaciïn con el sistema de transporte (17) , para dirigir sobre las lïminas al menos un rayo lïser que efectïe cortes y/o lïneas hendidas en las lïminas (F) , y en el cual el sistema de transporte (17) hace que las lïminas (F) pasen a travïs de la estaciïn de corte (20) en un plano horizontal de trabajo y de transporte (xy) ;

caracterizada porque la estaciïn de corte (20) incluye al menos dos dispositivos lïser, de los cuales al menos un primer dispositivo lïser (25) , asociado a un servomecanismo (22) controlado en sincronizaciïn con el sistema de transporte (17) , estï montado en la estaciïn de corte en un primer lado del plano horizontal (xy) para dirigir

al menos un primer rayo lïser sobre una primera cara de las lïminas (F) encarada hacia el primer lado, para efectuar cortes y/o lïneas hendidas en las lïminas (F) , y

al menos un segundo dispositivo lïser (25’) , asociado a un servomecanismo (22’) controlado en sincronizaciïn con el sistema de transporte (17) , estï montado en un segundo lado del plano horizontal (xy) , opuesto al primer lado, para dirigir al menos un segundo rayo lïser para dejar marcas o informaciïn sobre una segunda cara de las lïminas (F) encarada hacia el segundo lado.

2. Una mïquina de acuerdo con la reivindicaciïn 1, caracterizada porque al menos uno de dichos dispositivos lïser

comprende: 35

- un generador lïser (25, 25’) montado en una posiciïn fija en la mïquina, y

- un galvanïmetro de espejo (22, 22’) , asociado con el generador, y controlado en sincronizaciïn con el sistema de transporte (17) para desviar el rayo lïser emitido por el generador y enfocarlo sobre las lïminas.

3. Una mïquina de acuerdo con la reivindicaciïn 2, caracterizada porque el galvanïmetro de espejo (22, 22’) comprende:

- un par de espejos reflectantes (23, 24) montados rotativamente sobre dos respectivos ejes (a, b) perpendiculares entre

sï, y rotados sobre estos ejes por unos respectivos actuadores elïctricos (26, 27) , cuyos movimientos rotativos estïn controlados de manera galvanomïtrica, y

- un sistema de lentes motorizadas con al menos una lente (28) mïvil a lo largo de un eje (c) paralelo o coincidente con una direcciïn en la que el rayo lïser sale del generador (25, 25’) , y asociada con un actuador lineal (29) para controlar la posiciïn de una lente de enfoque mïvil a lo largo del eje (c) , para enfocar el rayo lïser sobre cualquier punto de las lïminas de cartïn (F) .

4. Una mïquina de acuerdo con la reivindicaciïn 1, caracterizada porque el sistema de transporte (17) comprende un dispositivo de succiïn (30) que actïa sobre las caras superiores de las lïminas (F) para transportarlas en una posiciïn 55 elevada, liberando las caras inferiores de las lïminas (F) para permitir al segundo dispositivo lïser (25’) dirigir un rayo lïser sobre las caras inferiores.

5. Una mïquina de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizada porque el dispositivo lïser incluye un generador lïser (25, 25’) capaz de generar un rayo lïser con una longitud de onda de 10 micrïmetros aproximadamente, preferiblemente 10, 6 micrïmetros.

6. Una mïquina de acuerdo con la reivindicaciïn 5, caracterizada porque el generador lïser (25, 25’) es un lïser de CO2.

7. Una mïquina de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizada porque dichos servomecanismos (22, 22’) estïn controlados en sincronizaciïn con el sistema de transporte (17) para dirigir rayos lïser sobre las lïminas (F) a medida que el sistema de transporte (17) mueve las mismas.

8. Un mïtodo para fabricar cajas de embalaje de cartïn o similar, que comprende las etapas de:

proporcionar una mïquina de acuerdo con cualquiera de las reivindicaciones precedentes, comprendiendo la mïquina

- una estaciïn de entrada (11) para recibir un material en lïminas planas (F) o rollos de cartïn o similares;

- un sistema de transporte (17) para hacer avanzar las lïminas (F) desde la estaciïn de entrada (11) hasta una estaciïn 10 de salida (15) ;

- al menos una estaciïn de corte (20) , situada corriente abajo de la estaciïn de entrada, estando proporcionada la estaciïn de corte de al menos dos dispositivos lïser (25, 25’) montados en una posiciïn fija en la mïquina, y dos galvanïmetros de espejo (22, 22’) , incluyendo los dispositivos lïser

- al menos un primer dispositivo lïser (25) , asociado a un servomecanismo controlado en sincronizaciïn con el sistema de transporte (17) , estï montado en la estaciïn de corte en un primer lado del plano horizontal (xy) , para dirigir al menos un primer rayo lïser sobre una primera cara de las lïminas (F) encarada hacia el primer lado, para efectuar cortes y/o lïneas hendidas en las lïminas (F) , y

- al menos un segundo dispositivo lïser (25’) , asociado a un servomecanismo (22’) controlado en sincronizaciïn con el sistema de transporte (17) , estï montado en un segundo lado del plano horizontal (xy) , opuesto al primer lado, para dirigir al menos un segundo rayo lïser para dejar marcas o informaciïn sobre una segunda cara de las lïminas (F) encarada hacia el segundo lado;

- una estaciïn de plegado y pegado (14) , situada corriente abajo de la estaciïn de corte, para plegar las lïminas a lo largo de las lïneas hendidas y aplicar adhesivo en las lïminas;

hacer avanzar continuamente las lïminas de cartïn (F) , mediante el sistema de transporte (17) , desde la estaciïn de 30 entrada (11) hasta la estaciïn de salida (15) ; y

controlar el galvanïmetro de espejo (22, 22’) de manera sincronizada con el sistema de transporte (17) , para desviar y enfocar un rayo lïser emitido por el generador lïser sobre las lïminas de cartïn que avanzan a travïs de la estaciïn de corte, dejando asï cortes y/o lïneas hendidas en unas posiciones predeterminadas sobre el primer y/o el segundo lados de las lïminas (F) .

Patentes similares o relacionadas:

Máquina y método para fabricar cajas de embalaje, del 10 de Junio de 2015, de Panotec SRL: Máquina para fabricar cajas de embalaje, mediante operaciones de corte y/o pre-plegado sobre una hoja (F) de un material suficientemente rígido, que comprende: medios de alimentación […]

Conjunto de cuchillas de orificios para disponer de una línea de perforación en una película de plástico para empaquetado, del 31 de Enero de 2013, de Chan Li Machinery Co., Ltd: Un conjunto de cuchillas de orificios para disponer de una línea de perforación de orificios en una películade plástico para empaquetado mediante […]

Conjunto de cuchillas de orificios para disponer de una línea de perforación en una película de plástico para empaquetado, del 31 de Enero de 2013, de Chan Li Machinery Co., Ltd: Un conjunto de cuchillas de orificios para disponer de una línea de perforación de orificios en una películade plástico para empaquetado mediante […]

ROMPEDOR DE CORTES, del 7 de Julio de 2011, de HEIDELBERGER DRUCKMASCHINEN AG.: Dispositivo para romper los puentecillos que a lo largo de una línea de corte mantienen unidos los bordes adyacentes de un recorte de caja plegable, durante su transporte […]

UNIDAD DE TROQUELADO., del 16 de Enero de 2006, de EMBA MACHINERY AKTIEBOLAG: Una unidad de troquelado para una máquina para fabricar piezas de partida, en particular de cartón o cartón duro ondulado, comprendiendo dicha unidad medios […]

DISPOSITIVO Y PROCEDIMIENTO PARA CAMBIAR EL FORMATO DE TRABAJO EN UN SISTEMA PARA EL CORTE LONGITUDINAL DE UN MATERIAL EN FORMA DE BANDA., del 1 de Septiembre de 2005, de FOSBER S.P.A.: Dispositivo para cortar un material en forma de banda continua (N) en sentido longitudinal en una pluralidad de bandas (S1, S2, S3, S4; S1, S2, […]

MAQUINA PARA TRATAMIENTO DE HOJAS PARA LA FABRICACION DE EMBALAJES., del 1 de Abril de 2005, de RAPIDEX S.M.: Máquina de tratamiento de hojas , en particular para la fabricación de embalajes de materiales tales como cartón o plástico, que consta de los medios […]

MECANISMO PRESIONADOR, del 1 de Junio de 2004, de TROQUELES RUBIO S.L.: 1. Mecanismo presionador, concretamente un mecanismo que encuentra especial aplicación en los conjuntos presionadores utilizados en artes gráficas, especialmente en su rama […]

DISPOSITIVO DE TROQUELADO PARA HACER RENDIJAS PERPENDICULARMENTE A LA DIRECCION DE APORTACION DE HOJAS DE CARTULINA PARA HACER CAJAS, del 25 de Septiembre de 2009, de ENGICO S.R.L.: Dispositivo de troquelado de hojas de cartulina para hacer cajas de hoja de cartulina, estando dicho dispositivo de troquelado destinado a ser aplicado […]

DISPOSITIVO DE TROQUELADO PARA HACER RENDIJAS PERPENDICULARMENTE A LA DIRECCION DE APORTACION DE HOJAS DE CARTULINA PARA HACER CAJAS, del 25 de Septiembre de 2009, de ENGICO S.R.L.: Dispositivo de troquelado de hojas de cartulina para hacer cajas de hoja de cartulina, estando dicho dispositivo de troquelado destinado a ser aplicado […]