Procedimiento para la eliminación catalítica de dióxido de carbono y dióxido de azufre de gases de escape.

Procedimiento para la eliminación catalítica de dióxido de azufre y dióxido de carbono de gases de escape en un reactor cargado con un catalizador de carbono activado,

caracterizado porque comprende las etapas siguientes:

• saturar el carbono activado con SO2,

• saturar o saturar parcialmente los gases de escape con agua,

• introducir los gases de escape 10 en el reactor,

• convertir el SO2 catalíticamente en H2SO4 y, en paralelo a dicho proceso, convertir el CO2 catalíticamente en el mismo catalizador en C y O2, así como en compuestos de azufre-carbono,

&buLL lavar el catalizador y descargar el H2SO4 como líquido y el C como sólido y/o unido a compuestos de azufre.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/057271.

Solicitante: CPPE Carbon Process&Plant Engineering S.A.

Nacionalidad solicitante: Luxemburgo.

Dirección: Rue de la Cimenterie 1337 Luxembourg-Dommeldange LUXEMBURGO.

Inventor/es: STRICKROTH,ALAIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Oxidos de azufre (B01D 53/60 tiene prioridad).

- B01D53/62 B01D 53/00 […] › Oxidos de carbono.

PDF original: ES-2471882_T3.pdf

Fragmento de la descripción:

Procedimiento para la eliminaciïn catalïtica de diïxido de carbono y diïxido de azufre de gases de escape.

Campo tïcnico La presente invenciïn se refiere de forma generalizada a un procedimiento para la eliminaciïn catalïtica de diïxido de carbono y diïxido de azufre de gases de escape.

Estado de la tïcnica Las discusiones acerca del cambio climïtico han dejado claro para la humanidad que los recursos disponibles estïn limitados y que las sustancias nocivas producidas por las actividades humanas impactan considerablemente sobre el medio ambiente y cambian el clima de forma permanente. Despuïs de que en los aïos setenta del siglo veinte las emisiones de azufre estaban en el centro de la atenciïn, ahora son las emisiones de ïxido de carbono que han llegado a ser el tema central. Desde hace unos aïos, se estïn buscando intensamente mïtodos para evitar la formaciïn de este gas o, alternativamente, eliminarlo de la atmïsfera. Para este ïltimo mïtodo, se han propuesto varios procedimientos de unir el ïxido de carbono de la atmïsfera a sïlidos o lïquidos y despuïs almacenarlo. Procedimientos de este tipo se conocen por ejemplo del documento WO 20005108297 A, KR 200502862 A, WO 2004098740 A. Se ha intentado tambiïn reducir el diïxido de carbono electroquïmicamente, para cuyo proceso la energïa elïctrica puede obtenerse de forma no contaminante, tal como se ha descrito en el documento JP 4063115 A, a partir de la energïa solar.

Sin embargo, dichos procedimientos adolecen del inconveniente de que o bien sïlo trasladan el problema o bien son de alto consumo energïtico.

Objetivo de la invenciïn Un objetivo de la presente invenciïn es proporcionar un procedimiento que elimina el diïxido de carbono de gases de escape.

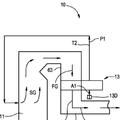

Descripciïn general de la invenciïn Dicho objetivo se consigue segïn la invenciïn por medio de un procedimiento para la eliminaciïn catalïtica de diïxido de carbono y diïxido de azufre de gases de escape en un reactor cargado con un catalizador de carbono activado, caracterizado porque comprende las etapas siguientes:

• saturar el carbono activado con SO2,

• saturar o saturar parcialmente los gases de escape con agua,

• introducir los gases de escape en el reactor,

• convertir catalïticamente el SO2 en H2SO4 y, en paralelo a dicho proceso, convertir catalïticamente de CO2 en C y O2 en el mismo catalizador y/o aïadir C a compuestos de azufre,

• lavar catalizador y descargar el H2SO4 como lïquido y C como sïlido y/o unido a compuestos de azufre.

Una ventaja del procedimiento radica en que los productos de reacciïn H2SO4 y C se retiran de la fase gaseosa de los gases de escape y estïn presentes despuïs del procedimiento como lïquido (H2SO4) y sïlido (C o C en compuestos de azufre) , respectivamente, y pueden volver a utilizarse.

El procedimiento permite tratar los gases de escape procedentes de las plantas industriales y que contienen diïxido de carbono y SO2 y eliminar dichas dos sustancias nocivas simultïneamente y en paralelo, es decir, en un solo procedimiento, enteramente o en la mayor parte de los gases de escape.

En el procedimiento, se convierte por lo menos un 40% del CO2 contenido en los gases de escape, preferentemente por lo menos un 50%, de forma particularmente preferida un 60% y en particular un 82%.

En relaciïn con la presente invenciïn, por compuestos de carbono-azufre se entienden los compuestos que contienen tanto azufre como carbono, independientemente de su nïmero, de su nivel de oxidaciïn y de la presencia de otros elementos.

En relaciïn con la presente invenciïn, por saturaciïn del carbono activado con SO2/SO3 se entiende que el catalizador de carbono activado dispone de una cantidad suficiente de energïa de conversiïn exotïrmica formada por la conversiïn de SO2/SO3/H2SO4 para empezar a continuaciïn con la conversiïn de CO2. Esto corresponde, tal

como se puede apreciar por nuestros experimentos, a un orden de tamaïo comprendido entre 20 y 50 kg de SO2/m3 de catalizador.

En relaciïn con la presente invenciïn, por el tïrmino saturaciïn de los gases de escape con agua se entiende la introducciïn de gotitas finas de agua en el gas de combustiïn, lo cual provoca un descenso de la temperatura y un incremento del contenido de agua hasta una humedad relativa de un 100%, como mïximo, en el gas de combustiïn. Dicha saturaciïn de los gases de escape con agua se realiza preferentemente en un refrigerador de enfriamiento rïpido o un refrigerador de inyecciïn. El valor pH de dicha agua puede ser neutro, bïsico o ïcido. Preferentemente, el valor pH del agua utilizada para la saturaciïn de los gases de escape estï comprendido entre 3 y 11 y, de forma particularmente preferida, entre 5 y 9.

Dicho procedimiento presenta una cierta semejanza al procedimiento denominado SULFACID, en el que SO2 se convierte sobre un catalizador de carbono activo en H2SO4. Sin embargo, en este ïltimo procedimiento, el diïxido de carbono no se convierte en carbono y oxïgeno o en compuestos de azufre-carbono, puesto que en dicho procedimiento la energïa exotïrmica producida en la conversiïn de SO2 a H2SO4 pasando por SO3 se trasfiere casi completamente a la envoltura acuosa del lecho de catalizador.

Los experimentos que han dado lugar a esta invenciïn en conexiïn con la investigaciïn han demostrado que en todos los procedimientos convencionales posibles del procedimiento SULFACID no se ha detectado separaciïn alguna de CO2, ni en los experimentos ni en las aplicaciones industriales, puesto que en este caso la energïa exotïrmica producida en la reacciïn de SO2 a H2SO4 pasando por SO3 se trasfiere a la envoltura acuosa del lecho para producir de esta forma el ïcido H2SO4 citado anteriormente.

Preferentemente, los gases de escape tratados son gases en los que la relaciïn entre CO2 y SO2 estï comprendida entre 0, 25 mol/mol y 0, 58 mol/mol. Naturalmente, tambiïn es posible tratar gases de escape en los que la relaciïn de las dos sustancias nocivas estï fuera de dicho intervalo. Sin embargo, en este caso la sustancia nociva que estï por encima del lïmite citado anteriormente no se elimina completamente, sino sïlo en parte de los gases de escape.

Las temperaturas de entrada de los gases de escape estïn comprendidas preferentemente entre temperatura ambiente y 150ïC. Temperaturas mïs altas en funcionamiento permanente podrïan daïar el catalizador permanentemente.

El contenido de oxïgeno no es crïtico de por sï, pero idïneamente deberïa ser de por lo menos un 5 % en volumen. Preferentemente, el contenido de O2 deberïa ser 8 veces mïs alto que el contenido de SO2.

La saturaciïn de los gases de escape con agua puede llevarse a cabo simplemente por enfriamiento rïpido o por medio de otro mïtodo. Naturalmente, es recomendable que los gases de escape contengan la mïnima cantidad posible de sïlidos, polvos y similares, para impedir un envenenamiento y obturaciïn del catalizador. Dicho despolvoreamiento de los gases de escape se consigue por medio de instalaciones de filtraciïn convencionales, antes de que los gases se pasen a continuaciïn a la unidad de enfriamiento rïpido.

El factor de limpieza del catalizador para el SO2 de los gases de gases estï comprendido preferentemente entre 0, 4 y 0, 6. Conforme a esto, la cantidad de SO2 convertido en H2SO4 pasando por SO3 estï comprendida entre un 40% y un 60%, mientras que el resto del SO2/SO3 reacciona para dar compuestos de azufre-carbono o se trasfiere al aire de escape en forma de SO2/SO3. Ejemplo: Una separaciïn al 100% del SO2 en el proceso de CO2 corresponde a una conversiïn comprendida entre un 40 y un 60% en H2SO4 asï como a una conversiïn comprendida entre un 40 y un 60% en compuestos de azufre-carbono (por tanto, en caso de sobrecarga con SO2/SO3 no se realiza una conversiïn comprendida entre un 40 y un 60% en H2SO4, en cuyo caso el exceso se trasfiere al aire de escape en forma de SO2/SO3 – en este caso, se reduce tambiïn la separaciïn de CO2 o la misma colapsa por completo) . En el proceso SULFACID, una separaciïn al 100% de SO2 darï lugar a una conversiïn comprendida entre un 70 y un 90% en H2SO4 asï como a una liberaciïn comprendida entre un 30 y un 10% de SO2/SO3 al aire de escape. En caso de sobrecarga con SO2/SO3 en el proceso SULFACID la conversiïn comprendida entre un 70 y un 90% en H2SO4 no se aumentarï, sino que el exceso de SO2/SO3 tambiïn entrarï otra vez en el aire de escape.

Por consiguiente, en el procedimiento segïn la invenciïn a altas corrientes volumïtricas y/o altas concentraciones de SO2/SO3/CO2 una pluralidad de reactores pueden conectarse en paralelo o en serie para alcanzar los... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la eliminaciïn catalïtica de diïxido de azufre y diïxido de carbono de gases de escape en un reactor cargado con un catalizador de carbono activado, caracterizado porque comprende las etapas siguientes: 5

• saturar el carbono activado con SO2,

• saturar o saturar parcialmente los gases de escape con agua, 10 • introducir los gases de escape en el reactor,

• convertir el SO2 catalïticamente en H2SO4 y, en paralelo a dicho proceso, convertir el CO2 catalïticamente en el mismo catalizador en C y O2, asï como en compuestos de azufre-carbono,

• lavar el catalizador y descargar el H2SO4 como lïquido y el C como sïlido y/o unido a compuestos de azufre.

2. Procedimiento segïn la reivindicaciïn 1, caracterizado porque la relaciïn entre SO2 y CO2 en los gases de escape estï comprendida entre 0, 25 y 0, 58 mol/mol.

3. Procedimiento segïn la reivindicaciïn 1 o 2, caracterizado porque la temperatura de entrada de los gases de escape estï comprendida entre la temperatura ambiente y 150ïC.

4. Procedimiento segïn una de las reivindicaciones 1 a 3, caracterizado porque el contenido de O2 de los gases de escape es de por lo menos un 5 % en volumen. 25

5. Procedimiento segïn una de las reivindicaciones 1 a 4, caracterizado porque el contenido de O2 de los gases de escape es mïs de 8 veces mïs alto que el contenido de SO2.

6. Procedimiento segïn una de las reivindicaciones 1 a 5, caracterizado porque la saturaciïn de los gases de 30 escape con agua tiene lugar por medio de enfriamiento rïpido.

7. Procedimiento segïn una de las reivindicaciones 1 a 6, caracterizado porque se utiliza agua descalcificada o desmineralizada para lavar el catalizador.

8. Procedimiento segïn una de las reivindicaciones 1 a 7, caracterizado porque el lavado del catalizador tiene lugar en cocorriente o en contracorriente con respecto a los gases de escape.

9. Procedimiento segïn una de las reivindicaciones 1 a 8, caracterizado porque el factor de limpieza del catalizador

para SO2 estï comprendido entre 0, 4 y 0, 6. 40

Patentes similares o relacionadas:

Método y sistema para la separación y purificación de metano a partir de un biogás, del 15 de Julio de 2020, de Siegel, Stanley, M: Un método para la separación y purificación de metano de un biogás, que comprende los pasos de: recolectar una corriente de biogás sin procesar, incluyendo la corriente […]

Torre de absorción de desulfuración, método para configurarla y método de funcionamiento, del 8 de Julio de 2020, de Jiangnan Environmental Protection Group Inc: Una torre de absorción de desulfuración de un proceso de amoníaco, que comprende un cuerpo de torre, una cámara de torre qformada dentro […]

Aparato de secado por pulverización para el filtrado de aguas residuales de desulfuración y sistema de tratamiento de gases de escape, del 3 de Junio de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un aparato de secado por pulverización (50A) del filtrado de la deshidratación a partir de aguas residuales de desulfuración que comprende: una entrada de gas […]

Procedimiento para la separación de gases nocivos ácidos de un gas de escape que presenta una baja temperatura del gas de escape, del 13 de Mayo de 2020, de Steinmüller Engineering GmbH: Procedimiento para la separación de gases nocivos ácidos a partir de un gas de escape que presenta una baja temperatura del gas de escape, en el cual el gas de escape se lleva […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Febrero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar un sistema generador de vapor que incluye un vaso generador de […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Febrero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar un sistema generador de vapor que incluye un vaso generador de […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Enero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar aire a un precalentador de aire a un flujo de […]

Composición de sorbente y método de control de la emisión de sustancias contaminantes en un efluente gaseoso producido por un proceso de combustión, del 6 de Noviembre de 2019, de Unicalce S.p.A: Una composición de sorbente en forma de polvo, que comprende hidróxido de calcio (Ca(OH)2), hidróxido de magnesio (Mg(OH)2) y óxido de magnesio (MgO), teniendo […]

Método para retirar SOx de gas utilizando polietilenglicol, del 9 de Octubre de 2019, de Beijing Boyuan-Hengsheng High-Technology Co., Ltd: Un método para absorber SOx de un gas por medio de una solución de polietilenglicol, en donde la solución de polietilenglicol tiene un polietilenglicol […]