Sistema de válvula de control con monitorización de ciclos, diagnosis y predicción de degradación.

Un sistema de válvula de control de fluido (10) que comprende:

un cuerpo de la válvula (11) que tiene una perforación alargada (25) en comunicación con un orificio de entrada (30) y un orificio de salida (31);

un elemento de válvula (26) movible dentro de la perforación (25) entre posiciones primera y segunda, en el que el orificio de salida (31) se conecta selectivamente con el orificio de entrada (30) de acuerdo con la posición del elemento de válvula (26);

al menos un sensor de la válvula (42, 46B, 67) montado en relación con el cuerpo de la válvula (26) para generar una señal del sensor indicativa de al menos un parámetro instantáneo de la válvula que cambia entre las posiciones primera y segunda;

un piloto (14) montado en el cuerpo de la válvula (11) adaptado para recibir una señal de comando del piloto (15) y para mover el elemento de válvula (26) en respuesta a la señal de comando del piloto (15);

una unidad lógica (65) que recibe la señal del sensor y la señal de comando del piloto (15), en el que un cambio predeterminado en la señal de comando del piloto (15) hace que la unidad lógica (65) determine un parámetro de ciclo (57, 58) que responda a un periodo de tiempo entre dos sucesos predeterminados (55, 56), en el que al menos el comienzo o el final del periodo de tiempo corresponde a un valor predeterminado de la señal del sensor,

caracterizado porque

la unidad lógica (65) opera en un modo de referencia y un modo de monitorización, en el que el modo de referencia comprende un número predeterminado inicial de ciclos de la señal de comando del piloto (15), y se acumulan determinaciones individuales del parámetro de ciclo (57, 58) para obtener un parámetro de ciclo esperado; y porque el modo de monitorización se utiliza tras la terminación del modo de referencia, en el que la unidad lógica (65) genera una señal de indicación (134,148) cuando el parámetro de ciclo (57, 58) durante el modo de monitorización muestra una varianza predeterminada con respecto al parámetro de ciclo esperado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2009/045237.

Solicitante: ROSS OPERATING VALVE COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1250 Stephenson Highway Troy, MI 48083 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CUMMINGS,ERIC O, FRAZIER,RICHARD J, DIVELBISS,DONALD S, DIVELBISS,TERRY L, HASELDEN,DAVID W. JR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F15B19/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F15 DISPOSITIVOS ACCIONADORES POR PRESION DE UN FLUIDO; HIDRAULICA O NEUMATICA EN GENERAL. › F15B SISTEMAS QUE FUNCIONAN POR MEDIO DE FLUIDOS EN GENERAL; DISPOSITIVOS ACCIONADORES POR PRESION DE UN FLUIDO, p. ej. SERVOMOTORES; DETALLES DE LOS SISTEMAS DE FLUIDO A PRESION, NO PREVISTOS EN OTRO LUGAR. › Ensayos de los sistemas o aparatos accionados mediante fluído a presión, no previstos en otra parte.

- F16K37/00 F […] › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16K VALVULAS; GRIFOS; COMPUERTAS; FLOTADORES PARA ACCIONAMIENTO; DISPOSITIVOS PARA VENTILAR O AIREAR. › Medios especiales en las válvulas o en otros dispositivos de obturación para indicar o registrar su funcionamiento o para permitir dar la alarma.

PDF original: ES-2453690_T3.pdf

Fragmento de la descripción:

Sistema de válvula de control con monitorización de ciclos, diagnosis y predicción de degradación

ANTECEDENTES DE LA INVENCIÓN

La presente invención se refiere en general a válvulas de control de fluido, y, más específicamente, a la monitorización del rendimiento de las válvulas de control de fluido.

Las válvulas de control de fluido, como las válvulas neumáticas, realizan muchas funciones industriales que conllevan mover energía hidráulica desde una entrada hasta una o más salidas y desde la una o más salidas hasta uno o más orificios de escape. La energía hidráulica se puede usar para controlar el movimiento de cilindros neumáticos, por ejemplo. Una válvula que funciona fuera de sus especificaciones de rendimiento normales puede impedir que el sistema dentro del cual está instalada consiga su función requerida. Esto puede dar como resultado que se produzca material de desecho por el equipo de fabricación, un daño al equipo, y un tiempo de inactividad de la producción. El tiempo de inactividad de la producción reduce la eficiencia en el proceso de fabricación y tiene costes finales directos asociados con ello. El fallo de una válvula (es decir, una condición fuera de las especificaciones de rendimiento normales de la válvula) puede resultar de problemas con cualquier número de componentes operativos internos. Los componentes pueden experimentar un desgaste o los componentes pueden verse afectados por la contaminación que se introduce durante la vida útil de la válvula. Finalmente, el rendimiento de la válvula se puede degradar hasta tal grado que ya no sea capaz de cumplir su tarea prevista. Sin embargo, antes de ese punto, la válvula habitualmente muestra un rendimiento disminuido. Tal rendimiento disminuido se puede manifestar como tiempos de respuesta más lentos o como una respuesta errática. Este rendimiento disminuido a menudo pasa desapercibido durante las operaciones de fabricación continuas puesto que la válvula por

lo demás sigue operando dentro de límites aceptables y el volumen de producción de fabricación no se ve afectado inicialmente.

El funcionamiento de la válvula de control normalmente se monitoriza indirectamente en base a la influencia de las piezas controladas neumáticamente de una máquina de fabricación y el sistema de control de la 30 máquina correspondiente que se monitorizan de acuerdo con el volumen de producción. Siempre y cuando la pieza fabricada sea aceptable, entonces sólo se realizaría un mantenimiento rutinario en los componentes del sistema como la válvula de control. Cuando el proceso de producción falla o las piezas producidas muestran defectos detectables, el controlador principal que controla la operación del proceso de producción puede parar el sistema. El usuario de producción localiza y soluciona entonces el problema en base al análisis de la cuestión de producción. Si el problema se puede circunscribir a la válvula de control entonces se puede reparar o reemplazar.

Además de monitorizar indirectamente el rendimiento de la válvula de control, los sistemas convencionales a menudo realizan una monitorización directa de la salida de una válvula de control. Habitualmente, esto se logra conectando conmutadores de sensor con controladores lógicos para monitorizar la activación y la desactivación de la válvula con el fin de identificar si la respuesta estaba fuera de un parámetro preestablecido. El parámetro preestablecido se basa habitualmente en el rendimiento funcional de la máquina controlada.

La mayoría de los sistemas de monitorización de válvulas convencionales, sin embargo, son incapaces de abordar la cuestión de rendimiento gradualmente disminuido ni pueden rastrear con exactitud la degradación de 45 una manera que se proporcione alguna forma de predicción de la vida útil restante esperada. La solicitud internacional WO-2006/056214 mide cambios en diversos parámetros internos de una válvula de control y los otros componentes del sistema neumático para la comparación con límites preestablecidos. Asimismo, la patente europea 1365159 usa una monitorización de válvula basada en valores de consigna almacenados para definir un retardo de conmutación aceptable. Debido a las limitaciones anteriores de la técnica anterior, no se han predicho con exactitud

los fallos inminentes.

El documento US-2003-020-83-05-A1 describe un procedimiento y un aparato para realizar diagnosis en componentes de bucle de control para una válvula de control. El aparato comprende un posicionador que incluye un sensor de desplazamiento del ensamblaje de válvula de control de fluido y un sensor de recorrido de la válvula 55 como parte del bucle de control. El sensor de desplazamiento se usa para fines diagnósticos, y la rutina respectiva está dirigida a estimar el flujo de masa del fluido de control a las cámaras del accionador así como a identificar fugas u otros fallos en el accionador sobre esta base. Para conseguir tal diagnosis se debe llevar a cabo un número de etapas que conllevan entre otros los resultados de los sensores de presión en los orificios de salida primero y segundo. La unidad lógica de ese modo siempre opera en un modo de monitorización usando un número de resultados de sensor diferentes para diagnosticar averías potenciales, y se concentra en la diagnosis de fallos producidos realmente en base a grandes desviaciones.

RESUMEN DE LA INVENCIÓN

La presente invención monitoriza aspectos predeterminados del rendimiento de una válvula durante toda su vida útil. Cuando la válvula comienza a mostrar un rendimiento disminuido, el dispositivo de monitorización genera una señal de indicación para advertir al personal de fabricación que la válvula se está moviendo hacia una condición en la que ya no funcionará correctamente. Esta advertencia permitirá al usuario realizar un mantenimiento preventivo de manera que se puedan evitar las interrupciones o pérdidas de producción.

De acuerdo con la invención, un sistema de válvula de control de fluido comprende un cuerpo de la válvula que tiene una perforación alargada en comunicación con un orificio de entrada y un orificio de salida. Un elemento de válvula es movible dentro de la perforación entre posiciones primera y segunda. El orificio de salida se 15 conecta selectivamente con el orificio de entrada de acuerdo con la posición del elemento de válvula. Un sensor de la válvula se monta con relación al cuerpo de la válvula para generar una señal del sensor indicativa de al menos un parámetro instantáneo de la válvula que cambia entre las posiciones primera y segunda. Un piloto se monta en el cuerpo de la válvula adaptado para recibir una señal de comando del piloto y para mover el elemento de válvula en respuesta a la señal de comando del piloto. Una unidad lógica recibe la señal del sensor y la señal de comando del 20 piloto, en el que un cambio predeterminado en la señal de comando del piloto hace que la unidad lógica determine un parámetro de ciclo que responda a un periodo de tiempo entre dos sucesos predeterminados. Al menos el comienzo o el final del periodo de tiempo corresponde a un valor predeterminado de la señal del sensor. La unidad lógica opera en un modo de referencia y un modo de monitorización. El modo de referencia comprende un número predeterminado inicial de ciclos de la señal de comando del piloto, y se acumulan determinaciones individuales del

parámetro de ciclo para obtener un parámetro de ciclo esperado. El modo de monitorización se utiliza tras la terminación del modo de referencia. La unidad lógica genera una señal de indicación cuando el parámetro de ciclo durante el modo de monitorización muestra una varianza predeterminada con respecto al parámetro de ciclo esperado.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

La Figura 1 es una vista isométrica de una forma de realización de una unidad de válvula de la presente invención.

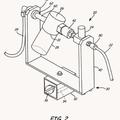

La Figura 2 es una sección transversal de otra forma de realización de la unidad de válvula en una posición desactivada.

La Figura 3 es una sección transversal de la unidad de válvula de la Figura 2 en una posición activada 5.

La Figura 4 es una gráfica que muestra diversas formas de realización para determinar un parámetro de tiempo de ciclo durante una activación de la válvula.

La Figura 5 es una gráfica que muestra diversas formas de realización para determinar un parámetro de tiempo de 45 ciclo durante una desactivación de la válvula.

La Figura 6 es un diagrama de bloques de una forma de realización de una unidad lógica.

La Figura 7 es un diagrama de flujo de un procedimiento preferido de la invención.

Las Figuras 8 y 9 son diagramas... [Seguir leyendo]

Reivindicaciones:

1. Un sistema de válvula de control de fluido (10) que comprende:

un cuerpo de la válvula (11) que tiene una perforación alargada (25) en comunicación con un orificio de entrada (30) y un orificio de salida (31) ;

un elemento de válvula (26) movible dentro de la perforación (25) entre posiciones primera y segunda, en el que el orificio de salida (31) se conecta selectivamente con el orificio de entrada (30) de acuerdo con la posición del

elemento de válvula (26) ;

al menos un sensor de la válvula (42, 46B, 67) montado en relación con el cuerpo de la válvula (26) para generar una señal del sensor indicativa de al menos un parámetro instantáneo de la válvula que cambia entre las posiciones primera y segunda;

un piloto (14) montado en el cuerpo de la válvula (11) adaptado para recibir una señal de comando del piloto (15) y para mover el elemento de válvula (26) en respuesta a la señal de comando del piloto (15) ;

una unidad lógica (65) que recibe la señal del sensor y la señal de comando del piloto (15) , en el que un cambio predeterminado en la señal de comando del piloto (15) hace que la unidad lógica (65) determine un parámetro de ciclo (57, 58) que responda a un periodo de tiempo entre dos sucesos predeterminados (55, 56) , en el que al menos el comienzo o el final del periodo de tiempo corresponde a un valor predeterminado de la señal del sensor,

caracterizado porque la unidad lógica (65) opera en un modo de referencia y un modo de monitorización, en el que el modo de referencia comprende un número predeterminado inicial de ciclos de la señal de comando del piloto (15) , y se acumulan determinaciones individuales del parámetro de ciclo (57, 58) para obtener un parámetro de ciclo esperado; y porque el modo de monitorización se utiliza tras la terminación del modo de referencia, en el que la unidad lógica (65) genera una señal de indicación (134, 148) cuando el parámetro de ciclo (57, 58) durante el modo de monitorización muestra una varianza predeterminada con respecto al parámetro de ciclo esperado.

2. El sistema de válvula de control de fluido (10) de la reivindicación 1, en el que la unidad lógica (54)

tiene además un modo adaptativo en el que el parámetro de ciclo esperado se determina calculando estadísticamente un límite de control superior (157) y un límite de control inferior (158) en respuesta a determinaciones individuales del parámetro de ciclo (57, 58) dentro de una ventana predeterminada, y en el que la varianza predeterminada corresponde al parámetro de ciclo (57, 58) que está por encima del límite de control superior (157) o por debajo del límite de control inferior (158) .

3. El sistema de válvula de control de fluido (10) de la reivindicación 1, en el que un parámetro detectado por el sensor de la válvula (42, 46B, 67) comprende una posición instantánea del elemento de válvula (26) , y en el que al menos uno de los sucesos predeterminados (55, 56) comprende un movimiento predeterminado del elemento de válvula (26) a una posición predeterminada entre las posiciones primera y segunda.

4. El sistema de válvula de control de fluido (10) de la reivindicación 1, en el que el parámetro de ciclo (57, 58) corresponde a un periodo de tiempo medido en el que el elemento de válvula (26) se mueve entre las posiciones primera y segunda, o corresponde a un periodo de tiempo medido desde el cambio predeterminado en la señal de comando del piloto (15) hasta que el elemento de válvula (26) se mueve a una posición predeterminada.

5. El sistema de válvula de control de fluido (10) de la reivindicación 4, en el que el parámetro de ciclo (57, 58) muestra la varianza predeterminada con respecto al parámetro de ciclo esperado cuando el periodo de tiempo medido es mayor que un periodo de tiempo medido medio.

6. El sistema de válvula de control de fluido (10) de la reivindicación 4, en el que el parámetro de ciclo (57, 58) muestra la varianza predeterminada con respecto al parámetro de ciclo medio cuando el periodo de tiempo medido es menor que un periodo de tiempo medido medio.

7. El sistema de válvula de control de fluido (10) de la reivindicación 4, en el que el parámetro de ciclo

(57, 58) muestra la varianza predeterminada con respecto al parámetro de ciclo esperado cuando el periodo de tiempo medido es mayor que o menor que una desviación estándar.

8. El sistema de válvula de control de fluido (10) de la reivindicación 4, en el que las posiciones primera y

segunda se ubican sustancialmente en las posiciones desactivada y activada del elemento de válvula (26) , respectivamente.

9. El sistema de válvula de control de fluido (10) de la reivindicación 4, en el que la primera posición está

distanciada de una posición desactivada del elemento de válvula (26) y en el que la segunda posición se encuentra 10 entre la primera posición y una posición activada del elemento de válvula (26) .

10. El sistema de válvula de control de fluido (10) de la reivindicación 9, en el que la primera posición se ubica sustancialmente en el 20% aproximadamente de la distancia desde la posición desactivada hasta la posición activada, y en el que la segunda posición se ubica sustancialmente en el 80% aproximadamente de la distancia desde la posición desactivada hasta la posición activada.

11. El sistema de válvula de control de fluido (10) de la reivindicación 1, en el que el sensor de la válvula (42, 46B, 67) comprende un sensor de presión (46B) conectado con el orificio de salida (31) para generar una señal de presión de salida en respuesta a una presión de salida en el orificio de salida (31) , y en el que el parámetro de ciclo (57, 58) corresponde a un periodo de tiempo medido en el que la presión de salida se mueve entre una primera presión predeterminada y una segunda presión predeterminada.

12. El sistema de válvula de control de fluido (10) de la reivindicación 1, que comprende además una pluralidad de sensores generales que generan un conjunto de señales que representan condiciones generales externas del sistema de válvula, en el que el conjunto de señales se conecta con la unidad lógica (65) , y en el que la unidad lógica (65) determina si el parámetro de ciclo (57, 58) muestra la varianza predeterminada con respecto al parámetro de ciclo esperado debido a una discrepancia en el conjunto de señales.

13. El sistema de válvula de control de fluido (10) de la reivindicación 12, en el que la discrepancia se 30 determina en respuesta a una condición general que está fuera de un intervalo predeterminado.

14. El sistema de válvula de control de fluido (10) de la reivindicación 12, en el que el conjunto de señales se acumula durante el modo de referencia para obtener una condición general media, y en el que la discrepancia se determina en el modo de monitorización en respuesta a una comparación de una señal del sensor con la condición general media.

15. El sistema de válvula de control de fluido (10) de la reivindicación 1, en el que un parámetro detectado por el sensor de la válvula (42, 46B, 67) comprende una presión instantánea en el orificio de salida (31) , y en el que al menos uno de los sucesos predeterminados (55, 56) comprende la detección de una presión predeterminada entre una presión activada y una presión desactivada.

Patentes similares o relacionadas:

Sistema de predicción de un dispositivo de accionamiento, del 1 de Abril de 2020, de Bimba LLC: Sistema de accionamiento, que comprende: una disposición de pistón y cilindro que incluye un pistón que es desplazable con respecto a un cilindro ; […]

Ensayo de actuador, del 2 de Octubre de 2019, de Airbus Operations Limited: Aparato para ensayo en el lugar de un actuador lineal que está configurado parta ejerce una fuerza de actuación en una dirección […]

DISPOSITIVO PARA PRUEBA PARCIAL DE CARRERA, BLOQUEO Y AJUSTE AUTOMÁTICO DE CARRERA EN ACTUADORES DE VÁLVULAS DE EMERGENCIA, del 17 de Septiembre de 2019, de ACTREG, S.A.U: Dispositivo para prueba parcial de carrera, bloqueo y ajuste automático de carrera en actuadores de válvulas de emergencia que comprende un módulo […]

Muestreador de líquido de botella de auto lavado en línea, del 31 de Julio de 2019, de MTS SYSTEMS CORPORATION: Un muestreador (20, 20') de líquido hidráulico que comprende: una línea de suministro;

una válvula acoplada fluidamente a la línea de suministro;

[…]

Muestreador de líquido de botella de auto lavado en línea, del 31 de Julio de 2019, de MTS SYSTEMS CORPORATION: Un muestreador (20, 20') de líquido hidráulico que comprende: una línea de suministro;

una válvula acoplada fluidamente a la línea de suministro;

[…]

Aparato y método para el control de sistemas hidráulicos, del 20 de Marzo de 2019, de Padoan S.r.l: Sistema hidráulico compuesto por un aparato de control , una unidad de control y un cilindro hidráulico con una varilla móvil dentro de un tubo guía, dicho […]

Válvula oleohidráulica, del 12 de Septiembre de 2018, de S.T. S.r.l: Una válvula limitadora de presión que puede insertarse en un asiento de un circuito hidráulico dispuesto entre una zona de alta presión […]

Procedimiento y dispositivo para la indicación de posición de válvulas industriales accionadas hidráulicamente, del 11 de Abril de 2018, de PLEIGER MASCHINENBAU GMBH & CO. KG: Procedimiento para la indicación de la posición de una válvula industrial accionada hidráulicamente con un cilindro de ajuste para el accionamiento de la […]

Procedimiento de detección de un fallo de funcionamiento de una servo válvula y una servo válvula que aplica este procedimiento, del 7 de Junio de 2017, de Zodiac Hydraulics: Procedimiento de detección de fallo de una servo válvula comprendiendo una etapa de potencia con un órgano móvil de distribución de potencia y una etapa de […]