Procedimiento y dispositivo para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento.

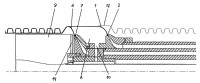

Procedimiento para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento a) extrudiéndose un primer tubo (1) en un túnel conformador (4),

formado al menos por una fila de moldes (5) guiados en una vía; b) dándole al primer tubo (1) una forma ondulada en, al menos, una primera sección y expandiéndolo en un manguito de acoplamiento en, al menos, una segunda sección; c) extrudiéndose un segundo tubo (6) en el primer tubo y presionándose contra los senos de las ondas (8) del primer tubo (1); d) solicitándose el espacio (A) entre los dos tubos (1, 6) con una presión p1, superior a la presión atmosférica, mientras que al primer tubo (1) se le está dando una forma ondulada y el segundo tubo (6) está siendo extrudido en el primero; e) solicitándose el espacio (A) entre los dos tubos (1, 6), en un momento predeterminado antes o después de iniciar la expansión del primer tubo (1) en un manguito de acoplamiento, con una presión p2=p1 esencialmente constante superior ala presión atmosférica, o con una presión p2 descendente variable, pero no de forma continua; f) solicitándose el segundo tubo (6), internamente, con una presión p3 superior a la presión atmosférica y presionándose contra el primer tubo (1) durante la extrusión del segundo tubo (6) en el primer tubo (1), que ya ha sido expandido en un manguito de acoplamiento, y g) volviéndose a solicitar a continuación el espacio (A) entre los dos tubos con la presión p1.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2001/001781.

Solicitante: LUPKE, MANFRED ARNO ALFRED.

Nacionalidad solicitante: Canadá.

Dirección: 92 ELGIN STREET THORNHILL ONTARIO L3T 1W6 CANADA.

Inventor/es: LUPKE, MANFRED ARNO ALFRED, LUPKE, STEFAN, A..

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/04

- B29C47/06

- B29C47/12

- B29C47/20

- B29C47/26

- B29C47/92

- B29C49/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto.

- B29C49/04 B29C […] › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por extrusión-soplado.

- B29C49/78 B29C 49/00 […] › Medida, control o regulación.

- B29C57/00 B29C […] › Conformación de extremos de tubos, p. ej. formación de rebordes, ensanches o cierres; Aparatos a este efecto.

- B29D23/18 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › B29D 23/00 Fabricación de objetos tubulares (B29D 24/00 tiene prioridad). › Mangueras plisadas.

- B29D24/00 B29D […] › Fabricación de objetos con paredes huecas.

Fragmento de la descripción:

Procedimiento y dispositivo para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento El presente invento hace referencia a un procedimiento y un dispositivo para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento.

Un procedimiento de este tipo se conoce por ejemplo por la patente EP 0 563 575 A2. En ese caso, un primer tubo se extrude en un túnel conformador, que está formado al menos por una fila de moldes guiados en una vía. Al primer tubo se le da una forma ondulada en, al menos, una primera sección y se expande en manguito de acoplamiento en, al menos, una segunda sección. Un segundo tubo se extrude en el primer tubo y se presiona contra los senos de las ondas del primer tubo, de tal modo que se forma un tubo compuesto, que consta de un tubo exterior y un tubo interior soldado al mismo. Mientras que al primer tubo se le está dando una forma ondulada y el segundo tubo está siendo extrudido en el primero, el espacio entre los dos tubos es solicitado con una presión p1 superior a la presión atmosférica. La presión p1 se calcula de tal modo que, después de refrigerar los tubos que están soldados a los senos de las ondas, el tubo interior no se abulte ni hacia dentro ni hacia fuera entre estos puntos. Después de refrigerar los tubos, la presión debería volver a ser exactamente la presión atmosférica.

Al primer tubo se le da una forma ondulada aplicando una presión externa inferior a la presión atmosférica. La presión p1 ayuda a la formación ondulada del primer tubo, pero por lo general tan sólo es relativamente un poco superior a la presión atmosférica para evitar que el tubo interior se abulte durante la refrigeración de los tubos, tal y como se ha descrito anteriormente.

De acuerdo con la patente EP 0 563 575 A2, el primer tubo se expande en un manguito de acoplamiento en las segundas secciones aplicando un vacío parcial externamente. Después de expandir el primer tubo para formar el manguito de acoplamiento, el espacio entre los dos tubos se ventila hasta la presión atmosférica.

Durante la extrusión del segundo tubo en el primer tubo, que ha sido expandido en un manguito de acoplamiento, el segundo tubo es solicitado internamente con una presión p3 superior a la presión atmosférica y es presionado contra el primer tubo. De este modo se garantiza que se ha logrado una soldadura completa de los dos tubos en la zona del manguito de acoplamiento.

Una vez que el manguito de acoplamiento ha sido conformado por ambos tubos y que el segundo tubo se vuelve a extrudir contra los senos de las ondas del primer tubo en otra primera sección del mismo, el espacio entre los dos tubos se vuelve a solicitar con la presión p1.

La aplicación externa del vacío parcial al primer tubo para formar un manguito de acoplamiento de acuerdo con la EP 0 563 575 A2 es difícil, porque el espacio entre el primer tubo y la respectiva sección del túnel conformador debe ser sellado de un modo eficaz contra la penetración de aire exterior. Si no existe un sellado de este tipo o es incompleto, el primer tubo no se expande de forma exacta en la respectiva sección del manguito de acoplamiento. El sellado necesario presupone tomar complejas medidas técnicas.

La WO 95/01251 también describe un procedimiento para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento. El primer tubo se presiona contra los moldes que forman la sección ondulada y la sección del manguito de acoplamiento por medio de sobrepresión, vacío u otra combinación de sobrepresión y vacío, presionándose el segundo tubo interior contra el primer tubo por medio de un gas con sobrepresión durante toda la fabricación del tubo de doble pared.

Durante la formación de un manguito de acoplamiento, el primer tubo es desgarrado por vacío y/o sobrepresión para permitir que escape la presión del espacio intermedio entre el primer y el segundo tubo.

La FR 2 718 509 A1 también describe un procedimiento para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento. En este caso, el tubo interior también es solicitado con un gas de sobrepresión constante durante todo el proceso de fabricación, mientras que la presión en el espacio intermedio entre el primer y el segundo tubo se reduce a presión atmosférica o incluso desciende hasta vacío parcial cuando se forma el manguito de acoplamiento. Cuando se forma el manguito de acoplamiento, por lo tanto, el tubo exterior es presionado en el molde, a través del tubo interior solicitado con gas bajo sobrepresión.

El invento tiene como objetivo crear un procedimiento y un dispositivo para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento con el que se garantice una expansión correcta del primer tubo para formar un manguito de acoplamiento en la respectiva sección del túnel conformador por medios simples.

De acuerdo con el invento, el objetivo se resuelve por las características descritas en la reivindicación 1. Dado que el espacio entre los dos tubos, en un momento predeterminado antes o después de expandir el primer tubo en un manguito de acoplamiento, es solicitado con una presión p2p1 esencialmente constante superior a la presión atmosférica, el primer tubo es expandido completamente para formar un manguito de acoplamiento en la sección del

túnel conformador proporcionada para este propósito. La aplicación externa de un vacío parcial en el primer tubo para formar el manguito de acoplamiento, que presupone un sellado estanco del espacio entre el primer tubo y el túnel conformador, no es necesaria. No obstante, el túnel conformador puede presentar canales de extracción de aire en las secciones respectivas en las que se forman los manguitos de acoplamiento. Sin embargo, estos canales tan sólo generan un vacío parcial eficaz en la parte exterior del primer tubo cuando éste está en contacto con el túnel conformador en toda la sección del manguito de acoplamiento.

De acuerdo con el invento, la presión p2 se configura de tal modo que el primer tubo se expande exactamente en un manguito de acoplamiento en la respectiva sección. Si la presión p2 es demasiado baja, el primer tubo no se expande en un manguito de acoplamiento en absoluto o tan sólo de forma insuficiente. Por el contrario, si la presión p2 es demasiado alta, el primer tubo se estira durante la extrusión, de tal modo que presenta un espesor más fino de la pared al comienzo de la formación del manguito de acoplamiento y un espesor más grueso de la pared al final del manguito de acoplamiento. Una presión excesiva puede dar lugar a que el primer tubo se desgarre durante la expansión en un manguito de acoplamiento.

Por lo tanto, la presión p2 preferiblemente se configura de tal modo que el primer tubo se expanda completamente en un manguito de acoplamiento en la segunda sección y presente un espesor esencialmente constante de la pared en toda la sección.

Con este fin, de acuerdo con la invención está previsto mantener esencialmente constante la presión p2 durante la formación del manguito de acoplamiento. Con perfiles habituales del túnel conformador en la sección prevista para el manguito de acoplamiento y los espesores de la pared habituales para el primer tubo, es conveniente que p2 sea inferior a p1. Si la altura del perfil del hueco de manguito en el túnel conformador es pequeña y/o el espesor de la pared del primer tubo es grande, p2 puede corresponder esencialmente a p1. Al final de la conformación del primer tubo en el hueco de manguito, puede ser conveniente configurar p2 para que sea superior a p1.

La presión p3, con la que el segundo tubo se solicita durante la extrusión en el primer tubo, que ya ha sido expandido en un manguito de acoplamiento, y se presiona contra el primer tubo, puede aumentarse en pasos de tal modo que, para expandir el segundo tubo, al principio tenga un valor más bajo y a continuación un valor más alto. La modificación de la presión p3 puede llevarse a cabo por ejemplo en dos pasos o, por lo menos en la fase inicial, de forma lineal.

Preferiblemente, el momento para cambiar de la presión p1 a la presión p2 se selecciona de tal modo que la presión p2 en el espacio entre los dos tubos haya alcanzado el valor teórico durante la expansión del primer tubo en un manguito de acoplamiento. Si la presión p2 se alcanza muy rápidamente, la presión p1 cambia a la presión p2 inmediatamente antes de la expansión del primer tubo en un manguito de acoplamiento. Si la presión p2 tan sólo se alcanza después de cierto tiempo, la presión cambia antes de la expansión del primer tubo de acuerdo con este tiempo.

El cambio de la presión p1 a la presión p2 en el momento predeterminado...

Reivindicaciones:

1. Procedimiento para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento a) extrudiéndose un primer tubo (1) en un túnel conformador (4) , formado al menos por una fila de moldes (5) guiados en una vía; b) dándole al primer tubo (1) una forma ondulada en, al menos, una primera sección y expandiéndolo en un manguito de acoplamiento en, al menos, una segunda sección; c) extrudiéndose un segundo tubo (6) en el primer tubo y presionándose contra los senos de las ondas (8) del primer tubo (1) ; d) solicitándose el espacio (A) entre los dos tubos (1, 6) con una presión p1, superior a la presión atmosférica, mientras que al primer tubo (1) se le está dando una forma ondulada y el segundo tubo (6) está siendo extrudido en el primero; e) solicitándose el espacio (A) entre los dos tubos (1, 6) , en un momento predeterminado antes o después de iniciar la expansión del primer tubo (1) en un manguito de acoplamiento, con una presión p2 p1 esencialmente constante superior a la presión atmosférica; f) solicitándose el segundo tubo (6) , internamente, con una presión p3 superior a la presión atmosférica y presionándose contra el primer tubo (1) durante la extrusión del segundo tubo (6) en el primer tubo (1) , que ya ha sido expandido en un manguito de acoplamiento, y g) volviéndose a solicitar a continuación el espacio (A) entre los dos tubos con la presión p1.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por el hecho de que la presión p1 cambia a la presión p2 inmediatamente antes de expandir el primer tubo (1) en un manguito de acoplamiento.

3. Procedimiento de acuerdo con la reivindicación 1 o 2, caracterizado por el hecho de que el segundo tubo (6) es solicitado internamente con la presión p3 en un momento predeterminado antes de extrudir el segundo tubo (6) en el primer tubo (1) , que ya ha sido expandido en un manguito de acoplamiento.

4. Procedimiento de acuerdo con una de las reivindicaciones de la 1 a la 3, caracterizado por el hecho de que la adopción de una posición predeterminada de un molde (5') en su vía es detectada, y la configuración de las presiones p1, p2 y p3 es controlada con ayuda de esta información detectada.

5. Procedimiento de acuerdo con la reivindicación 4, caracterizado por el hecho de que los acontecimientos que hacen posible determinar la distancia recorrida por los moldes (5) en la vía son detectados, y la configuración de las presiones p1, p2 y p3 es controlada con ayuda de esta información detectada.

6. Dispositivo para llevar a cabo el procedimiento de acuerdo con una de las reivindicaciones de la 1 a la 5, con A) un túnel conformador (4) , formado al menos por una fila de moldes (5) guiada en una vía, que presenta una pared moldeada ondulada (13) en, al menos, una primera sección y un hueco de manguito (12) que corresponde al manguito de acoplamiento en, al menos, una segunda sección; B) una extrusora equipada con un cabezal de extrusión (3) , presentando el cabezal de extrusión (3) un primer troquel (2) para extrudir un primer tubo (1) en el túnel conformador (4) y un segundo troquel (7) situado más abajo en el túnel conformador (4) en la dirección de movimiento de los moldes (5) para extrudir un segundo tubo (6) ; C) un primer canal de gas (10) dispuesto entre los dos troqueles (2, 7) y un segundo canal de gas (14) que se abre detrás del segundo troquel (7) en la dirección de movimiento de los moldes (5) del túnel conformador (4) ; E) un controlador de gas comprimido (15) conectado al primer canal de gas (10) para generar una presión p1 y una presión p2 p1 esencialmente constante, por medio del gas comprimido que sale de la abertura del primer canal de gas (10) en el espacio entre los dos tubos (1, 6) , siendo p1 y p2 superiores a la presión atmosférica; F) un controlador de gas comprimido (16) conectado al segundo canal de gas (14) para generar una presión p3 superior a la presión atmosférica en el interior del segundo tubo (6) por medio del gas comprimido que sale de la abertura del segundo canal de gas (14) ; G) un controlador (17) para controlar los controladores de gas comprimido (15, 16) .

7. Dispositivo de acuerdo con la reivindicación 6, caracterizado por el hecho de que el controlador de gas comprimido (15) conectado al primer canal de gas (10) presenta un regulador de presión (21) con el que puede controlarse la presión del gas comprimido que entra en el espacio (A) entre los dos tubos (1, 6) .

8. Dispositivo de acuerdo con la reivindicación 6, caracterizado por el hecho de que el controlador de gas comprimido (15) conectado al primer canal de gas (10) presenta un caudalímetro con el que puede controlarse el volumen de gas que entra en el espacio (A) entre los dos tubos (1, 6) .

9. Dispositivo de acuerdo con la reivindicación 7 o 8, caracterizado por el hecho de que se proporciona un manómetro para medir la presión dominante en el espacio (A) entre los dos tubos (1, 6) .

10. Dispositivo de acuerdo con una de las reivindicaciones de la 7 a la 9, caracterizado por el hecho de que se proporcionan sensores para medir la temperatura del gas comprimido en el espacio (A) entre los dos tubos (1, 6) y/o la del material termoplástico de los tubos (1, 6) , y por el hecho de que con el controlador de gas comprimido (15)

puede configurarse la presión del gas o el volumen de gas necesario para alcanzar las presiones p1 y p2 en el espacio (A) entre los dos tubos (1, 6) a partir de los valores de temperatura.

11. Dispositivo de acuerdo con una de las reivindicaciones de la 6 a la 10, caracterizado por el hecho de que, con

ayuda de los controladores de gas comprimido (15, 16) , puede configurarse una presión diferencial predeterminada entre p2 y p3 para los dos canales de gas (10, 14) .

12. Dispositivo de acuerdo con una de las reivindicaciones de la 6 a la 11, caracterizado por el hecho de que en la parte exterior de un molde (5') se realiza una marca y se proporciona un sensor fijo (19) , con el que la marca puede detectarse en una determinada posición del molde (5') en su vía, y por el hecho de que el controlador (17) presenta un programa con el que los controladores de gas comprimido (15, 16) se conectan dependiendo de la detección de la marca por parte del sensor (19) .

13. Dispositivo de acuerdo con la reivindicación 12, caracterizado por el hecho de que la marca consiste en una protuberancia o ahondamiento en la parte exterior del molde (5') y que como sensor (19) se proporciona un interruptor de proximidad.

14. Dispositivo de acuerdo con una de las reivindicaciones de la 6 a la 13, caracterizado por el hecho de que se proporciona un generador de impulsos (20) , que genera impulsos, cuya sucesión depende de que los moldes (5)

recorran una distancia predeterminada en su vía, y los transmite al controlador (17) , y por el hecho de que el controlador (17) presenta un programa con el que los controladores de gas comprimido (15, 16) se conectan dependiendo de los impulsos.

15. Dispositivo de acuerdo con una de las reivindicaciones de la 6 a la 14, caracterizado por el hecho de que el

controlador permite una configuración variable del flujo del material termoplástico extrudido respectivamente por los dos troqueles (2, 7) de la extrusora y/o de la velocidad de los moldes (5) en su vía.

Patentes similares o relacionadas:

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Método para proporcionar un circuito para líquido biológico y circuito obtenido, del 29 de Abril de 2020, de EMD Millipore Corporation: Un método para proporcionar un circuito para líquido biológico que comprende una pluralidad de conectores y una red para encaminar el líquido entre dichos […]

Polímeros con ESCR mejorado para aplicaciones de moldeo por soplado, del 11 de Marzo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un polímero de etileno que tiene una densidad mayor que o igual a aproximadamente 0,954 g/cm3, un índice de fusión con carga pesada (HLMI) en un intervalo de aproximadamente […]

Procedimiento y dispositivo para producir un tubo corrugado de doble capa con casquillo de tubo, del 3 de Marzo de 2020, de UNICOR GMBH: Procedimiento para producir un tubo sin fin de doble pared hecho preferentemente de material termoplástico con tramos de tubo corrugado y tramos de tubo con casquillo, por […]

Artículo con efectos visuales, del 19 de Febrero de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo moldeado por soplado que tiene al menos una capa que comprende: a) una resina termoplástica; b) entre un 0,1 % y 20 % de un aditivo que tiene una viscosidad […]

Circuito para líquido biológico que comprende una válvula de pellizco, del 8 de Enero de 2020, de EMD Millipore Corporation: Un circuito para líquido biológico, que comprende una pluralidad de conectores , una red para encaminar líquido entre dichos conectores , una bolsa que comprende […]

Base de recipiente de dos etapas, del 18 de Diciembre de 2019, de Amcor Rigid Plastics USA, LLC: Un recipiente moldeado por soplado que comprende: un acabado que define una abertura en un primer extremo del recipiente (10, 110, 210, 310, 410, […]

Un conjunto de recipiente para recibir una bebida, un conjunto de preforma para producir un conjunto de recipiente y un procedimiento de producción de un conjunto de recipiente, del 11 de Diciembre de 2019, de CARLSBERG BREWERIES A/S: Un conjunto de recipiente para recibir una bebida carbonatada, definiendo dicha bebida carbonatada una presión de carbonización interna dependiente de la […]