Reactor de intercambio de calor.

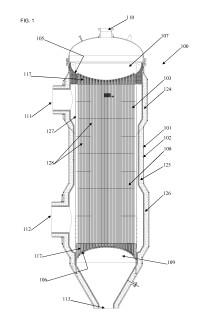

1. Un reactor de intercambio de calor (100) para realizar reacciones endotérmicas y exotérmicas,

que comprende:

- una carcasa (101),

- definiendo dicha carcasa una pared de reactor (102),

- una pluralidad de tubos de transferencia de calor (103) dispuestos dentro de dicha carcasa para el suministro o retirada de calor en lechos de catalizador (104) dispuestos dentro o fuera de dichos tubos de transferencia de calor,

- una primera cabecera de tubo (105) localizada en la parte superior de la carcasa para soportar la parte superior de los tubos de transferencia de calor,

- una segunda cabecera de tubo (106) localizada en la parte inferior de la carcasa para soportar la parte inferior de los tubos de transferencia de calor,

- al menos una primera cámara de fluido (107), una segunda cámara de fluido (108) y una tercera cámara de fluido (109) localizadas dentro de dicha carcasa, estando localizada dicha primera cámara de fluido en la parte superior de la carcasa por encima de la primera cabecera de tubo, estando localizada dicha segunda cámara de fluido en la sección media de la carcasa entre la primera y la segunda cabeceras de tubos y estando localizada dicha tercera cámara de fluido en la parte inferior de la carcasa debajo de la segunda cabecera de tubo,

- al menos cuatro orificios de fluido en dicha carcasa: al menos un orificio de fluido (110) en la primera cámara de fluido, al menos dos orificios de fluido (111, 112) en la segunda cámara de fluido y al menos un orificio de fluido (113) en la tercera cámara de fluido, la primera y la segunda cabeceras de tubos tienen taladros para cada uno de los tubos de transferencia de calor, donde la parte inferior de cada tubo de transferencia de calor esta soportada fijada tanto hacia el lado como también hacia arriba por la segunda cabecera de tubo y la parte superior de cada tubo de transferencia de calor esta soportada de forma deslizante a la primera cabecera de tubo, de manera que la segunda cabecera de tubo soporta la carga de la pluralidad de tubos de transferencia de calor y previene que se muevan con relación a la segunda cabecera de tubo y la primera cabecera de tubo soporta la pluralidad de tubos de transferencia de calor en una dirección lateral que permite que los tubos de transferencia de calor se muevan hacia arriba y hacia abajo con relación a la primera cabecera de tubo y el soporte deslizante de la parte superior de los tubos de transferencia de calor comprende un sellado hermético a fluido (118).

2. Un reactor de intercambio de calor de acuerdo con la reivindicación 1, en el que dicha parte inferior de los tubos de transferencia de calor comprende un cuello de botella (114), de manera que el área de la sección trasversal del extremo inferior de los tubos de transferencia de calor y el área de la sección trasversal de cada taladro en la segunda cabecera de tubo es menor que el área de la sección transversal de los tubos de transferencia de calor por encima del cuello de botella.

3. Un reactor de intercambio de calor de acuerdo con la reivindicación 2, en el que los lechos de catalizador están localizados dentro de los tubos de transferencia de calor y cada uno de dichos tubos de transferencia de calor comprende un soporte (115) localizado en la parte inferior de cada uno de los tubos de transferencia de calor por encima del cuello de botella para soportar los lechos de catalizador.

4. Un reactor de intercambio de calor de acuerdo con la reivindicación 3, que comprende, además, un espaciador (116) localizado entre el cuello de botella y el soporte para adaptar la altura del soporte.

5. Un reactor de intercambio de calor de acuerdo con la reivindicación 4, en el que dicho soporte y dicho espaciador son una unidad integrada.

6. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que al menos una de la primera y de la segunda cabecera de tubo tiene una forma concava.

7. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que la segunda cabecera de tubo tiene una forma elipsoidal, de manera que la carga de los tubos de transferencia de calor está distribuida hacia el borde de dicha segunda cabecera de tubo.

8. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que al menos una de la primera y la segunda cabecera de tubo está aislada (117) sobre al menos un lado de la cabecera de tubo.

9. Un reactor de intercambio de calor de acuerdo la reivindicación 8, en el que el aislamiento (117) está localizado sobre el lado de la al menos una de la primera y la segunda cabecera de tubo, que mira hacia la segunda cámara de fluido y el espesor del aislamiento está adaptado para que el aislamiento tenga una superficie sustancialmente plana sobre la cara del aislamiento que está mirando hacia la segunda cámara de fluido.

10. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones 8 a 9, en el que la parte de cada uno de los tubos de transferencia de calor, que está localizada en la segunda cámara de fluido entre la primera y la segunda cabecera de tubo y el aislamiento, es sustancialmente de la misma longitud.

11. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que dicho sellado comprende para cada tubo de transferencia de calor una caja de relleno (119) con cuerda de empaquetadura (120) que esta comprimida alrededor del tubo de transferencia de calor por medios de compresión (121).

12. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que al menos uno de los tubos de transferencia de calor está provisto con medios de fijación (122, 130) en la parte superior, permitiendo de esta manera la elevación de al menos todos los tubos de intercambio de calor y la segunda cabecera de tubo.

13. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que dicha pared de reactor forma al menos una primera sección tubular (124) dispuesta por la parte superior de la segunda cámara de fluido, una segunda sección tubular (125) dispuesta por la parte media de la segunda cámara de fluido y una tercera sección tubular (126) dispuesta por la parte inferior de la segunda cámara de fluido, teniendo dichas primera y tercera secciones tubulares un diámetro mayor que la segunda sección tubular para permitir que al menos dos cámaras anulares distribuyan de una manera uniforme el fluido hacia y desde los al menos dos orificios de fluido en la segunda cámara de fluido y hacia y desde la parte inferior y superior de la superficie de los tubos de transferencia de calor.

14. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, que comprende, además, un revestimiento (127) dispuesto alrededor de los tubos de transferencia de calor dentro de la segunda cámara de fluido, teniendo dicho revestimiento perforaciones (129) para distribución uniforme del fluido hacia y desde los al menos dos orificios de fluido en la segunda cámara de fluido y hacia y desde la parte inferior y superior de la superficie de los tubos de transferencia de calor.

15. Un reactor de intercambio de calor de acuerdo con la reivindicación 14, en el que al menos una parte del área de dicho revestimiento, que está mirando hacia al menos uno de los al menos dos orificios de fluido en la segunda cámara de fluido está sin dichas perforaciones, de manera que dicha área puede actuar como una placa de incidencia del fluido.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/060854.

Solicitante: HALDOR TOPSOE A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: Ny6mollevej 55 2800 Kgs.Lyngby.

Inventor/es: HOLM-CHRISTENSEN, OLAV, HANSEN,Anders Helbo, GYDE-THOMSEN,Soren.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos.

- B01J8/02 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con partículas inmóviles, p. ej. en lechos fijos.

- B01J8/06 B01J 8/00 […] › en reactores tubulares; las partículas sólidas están dispuestas en tubos.

- F28D7/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › F28D 7/00 Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones tubulares para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización. › estando las canalizaciones situadas paralelamente (F28D 7/02 - F28D 7/10 tienen prioridad).

- F28F9/02 F28 […] › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 9/00 Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas. › Tapas; Placas tubulares.

- F28F9/10 F28F 9/00 […] › mediante empalmes de tipo roscado, p. ej. prensaestopas.

- F28F9/22 F28F 9/00 […] › Disposiciones para dirigir los medios que intercambian calor dentro de compartimentos sucesivos, p. ej. disposiciones de placas guía.

Fragmento de la descripción:

REACTOR DE INTERCAMBIO DE CALOR

La presente invención se refiere a un reactor de intercambio de calor para realizar-reacciones catalíticas endotérmicas o exotérmicas. En particular, la presente invención se refiere a un reactor de intercambio de calor con sellado mejorado al fluido para reacciones a altas temperaturas. El reactor de intercambio de calor puede ser parte de un aparato grande, tal como un aparato de producción.

Los reactores catalíticos para realizar reacciones endotérmicas o exotérmicas son bien conocidos en la técnica, cuyos ejemplos particulares son reactores para la conversión de hidrocarburos con vapor endotérmico y reactores para reacciones de síntesis de metanol exotérmico {sin limitar el alcance de la invención a estas reacciones}. Las reacciones se realizan típicamente en tubos cargados con un catalizador sólido adecuado a través del cual se pasa un calor de has de proceso que comprende los reactivos a presión elevada. Una pluralidad de tubos está dispuesta vertical u horizontalmente en el reactor. Los tubos se extienden ahora en paralelo a lo largo del eje principal del reactor catalítico, mientras que un medio de intercambio de calor fuera de los tubos calienta o refrigera los tubos. El catalizador sólido dentro de los tubos proporciona un lecho de catalizador, en el que tienen lugar las reacciones químicas requeridas. El catalizador puede estar provisto como partículas sólidas o como una estructura revestida, por ejemplo como una capa fija fijada sobre la pared interior de los tubos en reactores de conversión con vapor.

En otra configuración del reactor, que comprende una pluralidad de tubos, las partículas de catalizador sólido pueden estar dispuestas fuera de dichos tubos, referidos también en adelante como tubos de transferencia de calor, mientras que el medio de intercambio de calor pasa al interior. El catalizador sólido fuera de los tubos de transferencia de calor proporciona el lecho de catalizador, en el que tienen lugar las reacciones químicas requeridas.

Otros tipos de tubos de transferencia de calor y de reactores de intercambio de calor se conocen en la técnica. A continuación, se explica la invención con referencia a reactores de intercambio de calor y tubos de transferencia de calor con los catalizadores dispuestos en el interior de los tubos y donde los tubos y el reactor están dispuestos sustancialmente verticales. Sin embargo, el alcance de la invención no está limitado a estos tipos de tubos y reactores. Los términos "reactor catalítico", "reactor de intercambio de calor" y "reactor" se utilizan de forma intercambiable. Por "lecho catalítico" se entiende el volumen de catalizador sólido que forma dicho lecho y que está dentro de los tubos de transferencia de calor. Los términos "tubos de transferencia de calor" y "tubos" se utilizan de forma intercambiable y cubren los tubos que están en contacto con el catalizador así como un medio de intercambio de calor para la finalidad de realizar reacciones catalíticas.

Un proceso y un reactor, en los que un catalizador está en contacto indirecto con un medio de intercambio de calor se conocen a partir del documento EP O 271 299. Esta cita describe un reactor y un proceso que combina conversión con vapor y conversión autotérmica. La zona de conversión con vapor dispuesta en la región inferior del reactor comprende un número de tubos con catalizador dispuesto en el interior, mientas que sobre la región superior del reactor está dispuesto un catalizador de conversión autotérmica fuera de los tubos de conversión con vapor. El documento EP-A-1 106 570 describe un proceso para la conversión con vapor en reformadores (reactores) tubulares conectados en paralelo, que comprende un número de tubos de conversión con vapor y que son calentados por intercambio de calor indirecto. El catalizador está dispuesto en un reactor fuera de los tubos de conversión con vapor y dentro de los tubos de conversión con vapor en el otro reactor.

El documento W00156690 describe un reactor de intercambio de calor que incluye una cubierta exterior provista con orificios de entrada y salida de gas de proceso, una pluralidad de tubos de reactor soportados en sus extremos superiores, medios de cabecera para suministrar gas de proceso desde dicho orificio de entrada de cabecera hasta los extremos superiores de los tubos de reactor, incluyendo dichos medios dos o más cabeceras primarias de entrada dispuestas a través de la parte superior de dicha cubierta, teniendo cada cabecera primaria de entrada una profundidad mayor que su anchura, de manera que dichos tubos están soportados con relación a la carcasa directa o indirectamente por dichas cabeceras primarias de entrada.

El documento EP1048343A describe un reactor del tipo de intercambio de calor, que tiene una pluralidad de tubos que contienen un catalizador, una sección de cubierta, a través de la cual se pasa un medio de transferencia de calor para realizar la transferencia de calor con un fluido de reacción en dichos tubos, y láminas superior e inferior de tubos, estando unidos los extremos superiores de dichos tubos a dicha lámina superior de tubo por medio de primeras juntas de expansión fijadas al lado superior de dicha lámina superior de tubo, estando fijados los extremos inferiores de dichos tubos directamente a la lámina inferior flotante de tubo, estando formado un espacio flotante, que está dividido por dicha lámina inferior de tubo y una placa extrema interior (cabecera interior) unida a su lado inferior y tiene un orificio en la parte inferior, y estando unido dicho orificio por medio de una segunda junta de expansión a una salida del lado de los tubos hacia el exterior del reactor.

Debido a las condiciones del proceso de reacción catalítica, el reactor de intercambio de calor debe tener una estructura que puede absorber la expansión térmica diferencial entre los tubos y la carcasa debido a la diferencia de temperatura entre ellos. Además, la estructura debe ser capaz de absorber la expansión térmica diferencial entre los tubos, que es causada por la diferencia de la temperatura entre los tubos, producida por la diferencia en las condiciones de reacción y de transferencia de calor entre los tubos, siendo debida la diferencia a la tolerancia en el diámetro interior del tubo en el reactor, a la diferencia en la densidad de empaquetadura del catalizador en cada tubo, siendo debida la diferencia a la tolerancia en el diámetro interior del tubo, a la diferencia en la densidad de empaquetadura del catalizador en cada tubo, a la diferencia en la actividad del catalizador, a la distribución irregular de un gas de reacción que fluye a través de los tubos, a la distribución irregular de un medio de transferencia de calor que fluye a través de la sección de la carcasa, etc.

Los reactores convencionales de intercambio de calor con tubos fijados en las cabeceras de los tubos y las cabeceras de los tubos fijadas a la carcasa del reactor no pueden cumplir estos requerimientos debido a que no pueden hacer frente a la expansión térmica diferencial entre la carcasa y los tubos o entre los tubos. En el documento EP 1048343, la expansión térmica puede ser absorbida por primeras juntas de expansión para cada tubo y por una segunda junta de expansión en conexión con una cabecera de tubo inferior flotante. Por lo tanto, la solución a los problemas de expansión descritos por el documento EP 1048343 demanda tanto primeras juntas de expansión como también una segunda junta de expansión y, además, las primeras juntas de expansión deben tener resistencia suficiente que puedan soportar la carga debida al peso de los tubos, los catalizadores y la cabecera de tubo inferior así como la diferencia de la presión entre el lado del tubo y el lado de la cubierta. Además, la segunda junta de expansión del documento EP 1048343 está aislada de manera deseable del fluido de reacción o del fluido de intercambio de calor, si éstos tienen temperaturas, por ejemplo, de 500 oC o más, debido a que existe un problema de proporcionar juntas herméticas al gas para temperaturas tan altas. Otra solución es aceptar una fuga ligera de gas en la junta de expansión, proporcionando una junta laberíntica. Sin embargo, esto no es aceptable para todas las aplicaciones.

Un objeto de la presente invención es proporcionar un reactor de intercambio de calor que resuelve los problemas mencionados, especialmente los problemas de expansión. Otro objeto es proporcionar un reactor de intercambio de calor mejorado que puede operar a altas temperaturas, pero que puede tener todavía un sellado hermético al gas entre los tubos y las cabeceras de los tubos.

Características de la invención 1. Un reactor de intercambio de calor (100) para realizar reacciones endotérmicas...

Reivindicaciones:

1. Un reactor de intercambio de calor (100) para realizar reacciones endotérmicas y exotérmicas, que comprende:

• una carcasa (101) ,

• definiendo dicha carcasa una pared de reactor (102) ,

• una pluralidad de tubos de transferencia de calor (103) dispuestos dentro de dicha carcasa para el suministro o retirada de calor en lechos de catalizador (104) dispuestos dentro o fuera de dichos tubos de transferencia de calor,

• una primera cabecera de tubo (105) localizada en la parte superior de la carcasa para soportar la parte superior de los tubos de transferencia de calor,

• una segunda cabecera de tubo (106) localizada en la parte inferior de la carcasa para soportar la parte inferior de los tubos de transferencia de calor,

• al menos una primera cámara de fluido (107) , una segunda cámara de fluido (108) Y una tercera cámara de fluido (109) localizadas dentro de dicha carcasa, estando localizada dicha primera cámara de fluido en la parte superior de la carcasa por encima de la primera cabecera de tubo, estando localizada dicha segunda cámara de fluido en la sección media de la carcasa entre la primera y la segunda cabeceras de tubos y estando localizada dicha tercera cámara de fluido en la parte inferior de la carcasa debajo de la segunda cabecera de tubo,

• al menos cuatro orificios de fluido en dicha carcasa: al menos un orificio de fluido (110) en la primera cámara de fluido, al menos dos orificios de fluido (111, 112) en la segunda cámara de fluido y al menos un orificio de fluido (113) en la tercera cámara de fluido,

la primera y la segunda cabeceras de tubos tienen taladros para cada uno de los tubos de transferencia de calor, donde la parte inferior de cada tubo de transferencia de calor está soportada fijada tanto hacia el lado como también hacia arriba por la segunda cabecera de tubo y la parte superior de cada tubo de transferencia de calor está soportada de forma deslizante a la primera cabecera de tubo, de manera que la segunda cabecera de tubo soporta la carga de la pluralidad de tubos de transferencia de calor y previene que se muevan con relación a la segunda cabecera de tubo y la primera cabecera de tubo soporta la pluralidad de tubos de transferencia de calor en una dirección lateral que permite que los tubos de transferencia de calor se muevan hacia arriba y hacia abajo con relación a la primera cabecera de tubo y el soporte deslizante de la parte superior de los tubos de transferencia de calor comprende un sellado hermético a fluido (118) .

2. Un reactor de intercambio de calor de acuerdo con la reivindicación 1, en el que dicha parte inferior de los tubos de transferencia de calor comprende un cuello de botella (114) , de manera que el área de la sección trasversal del extremo inferior de los tubos de transferencia de calor y el área de la sección trasversal de cada taladro en la segunda cabecera de tubo es menor que el área de la sección transversal de los tubos de transferencia de calor por encima del cuello de botella.

3. Un reactor de intercambio de calor de acuerdo con la reivindicación 2, en el que los lechos de catalizador están localizados dentro de los tubos de transferencia de calor y cada uno de dichos tubos de transferencia de calor comprende un soporte (115) localizado en la parte inferior de cada uno de los tubos de transferencia de calor por encima del cuello de botella para soportar los lechos de catalizador.

4. Un reactor de intercambio de calor de acuerdo con la reivindicación 3, que comprende, además, un espaciador (116) localizado entre el cuello de botella y el soporte para adaptar la altura del soporte.

5. Un reactor de intercambio de calor de acuerdo con la reivindicación 4, en el que dicho soporte y dicho espaciador son una unidad integrada.

6. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que al menos una de la primera y de la segunda cabecera de tubo tiene una forma cóncava.

7. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que la segunda cabecera de tubo tiene una forma elipsoidal, de manera que la carga de los tubos de transferencia de calor está distribuida hacia el borde de dicha segunda cabecera de tubo.

8. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que al menos una de la primera y la segunda cabecera de tubo está aislada (117) sobre al menos un lado de la cabecera de tubo.

9. Un reactor de intercambio de calor de acuerdo la reivindicación 8, en el que el aislamiento (117) está localizado sobre el lado de la al menos una de la primera y la segunda cabecera de tubo, que mira hacia la segunda cámara de fluido y el espesor del aislamiento está adaptado para que el aislamiento tenga una superficie sustancialmente plana sobre la cara del aislamiento que está mirando hacia la segunda cámara de fluido.

10. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones 8 a 9, en el que la parte de cada uno de los tubos de transferencia de calor, que está localizada en la segunda cámara de fluido entre la primera y la segunda cabecera de tubo y el aislamiento, es sustancialmente de la misma longitud.

11. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que dicho sellado comprende para cada tubo de transferencia de calor una caja de relleno (119) con cuerda de empaquetadura (120) que está comprimida alrededor del tubo de transferencia de calor por medios de compresión (121) .

12. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que al menos uno de los tubos de transferencia de calor está provisto con medios de fijación (122, 130) en la parte superior, permitiendo de esta manera la elevación de al menos todos los tubos de intercambio de calor y la segunda cabecera de tubo.

13. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que dicha pared de reactor forma al menos una primera sección tubular (124) dispuesta por la parte superior de la segunda cámara de fluido, una segunda sección tubular (125) dispuesta por la parte media de la segunda cámara de fluido y una tercera sección tubular (126) dispuesta por la parte inferior de la segunda cámara de fluido, teniendo dichas primera y tercera secciones tubulares un diámetro mayor que la segunda sección tubular para permitir que al menos dos cámaras anulares distribuyan de una manera uniforme el fluido hacia y desde los al menos dos orificios de fluido en la segunda cámara de fluido y hacia y desde la parte inferior y superior de la superficie de los tubos de transferencia de calor.

14. Un reactor de intercambio de calor de acuerdo con una cualquiera de las reivindicaciones precedentes, que comprende, además, un revestimiento (127) dispuesto alrededor de los tubos de transferencia de calor dentro de la segunda cámara de fluido, teniendo dicho revestimiento perforaciones (129) para distribución uniforme del fluido hacia y desde los al menos dos orificios de fluido en la segunda cámara de fluido y hacia y desde la parte inferior y superior de la superficie de los tubos de transferencia de calor.

15. Un reactor de intercambio de calor de acuerdo con la reivindicación 14, en el que al menos una parte del área de dicho revestimiento, que está mirando hacia al menos uno de los al menos dos orificios de fluido en la segunda cámara de fluido está sin dichas perforaciones, de manera que dicha área puede actuar como una placa de incidencia del fluido.

—

* a ...a * *

Patentes similares o relacionadas:

Reactor tubular modificado y procedimiento para efectuar reacciones catalíticas que implican intercambios térmicos en el que se usa, del 1 de Julio de 2020, de SAIPEM S.P.A.: Procedimiento para efectuar reacciones exotérmicas catalíticas en fase líquida que implican intercambios térmicos, siendo dichas reacciones reacciones […]

Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, del 3 de Junio de 2020, de MAN Energy Solutions SE: Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, en particular, de reacciones de metanización, con un haz de tubos de reacción […]

Método para reducir la propagación de la temperatura en un reformador, del 15 de Abril de 2020, de TECHNIP FRANCE: El método para calentar un gas del proceso en un reformador de encendido superior o inferior que comprende dos carriles exteriores de tubos del reformador […]

Dispositivo de monitorización, método de instalación y aparato, del 1 de Abril de 2020, de JOHNSON MATTHEY PLC: Un metodo para instalar un dispositivo de monitorizacion con la carga simultanea de un catalizador en particulas en un tubo de catalizador vertical que comprende: (i) introducir […]

Método y sistema para la producción de hidrógeno, del 11 de Marzo de 2020, de Stamicarbon B.V. acting under the name of MT Innovation Center: Un proceso para la producción de hidrógeno en un sistema de reactor que comprende una zona de reacción de reformado con vapor que comprende un catalizador […]

Reactor y procedimiento para la fabricación de fosgeno, del 20 de Noviembre de 2019, de BASF SE: Reactor cilindrico para la fabricacion de fosgeno mediante la reaccion de monoxido de carbono y cloro en fase gaseosa, en presencia […]

Reformador con vapor, del 14 de Agosto de 2019, de Nuvera Fuel Cells, LLC: Un reformador con vapor para la producción de un reformado de hidrógeno, que comprende: una concha que tiene una cavidad y una fuente de calor […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]