Procedimiento y dispositivo para la fabricación de una pieza moldeada provista con un taladro pasante.

Procedimiento para la fabricación de una pieza moldeada (F) provista con un taladro pasante,

en el que unmaterial de barra (R) es impulsado hacia delante en su dirección longitudinal en la medida de una longitud definida através de una guía estacionaria (3) de la misma forma de la sección transversal que el material de barra (R) en unamatriz de transformación (4), cuya pared circunferencial interior establece la periferia exterior de la pieza moldeada(F) a fabricar, el material de barra (R) es retenido fijamente axialmente después del avance hasta la matriz detransformación (4), la parte del material de barra (R) que se encuentra dentro de la matriz de transformación (4) esatravesada axialmente por medio de al menos una herramienta de embutición (6) y es extruído de esta manera, enel que el material expulsado fluye entre la al menos una herramienta de extrusión (6) y la pared circunferencialexterior de la matriz de transformación (4), la parte del material de barra (R) que se encuentra en la matriz detransformación (4) es separado a continuación del resto del material de barra (R) y la pieza moldeada (F) fabricadade esta manera es descargada a continuación, caracterizado porque la pieza moldeada (F) formada a través deextrusión, que se encuentra en la matriz de transformación (4), es separada de esta manera del resto del material debarra, haciéndola girar junto con la matriz de transformación (4) que la rodea y con la al menos una herramienta deembutición (6) coaxialmente relativamente al resto del material de barra (R).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2010/000301.

Solicitante: HATEBUR UMFORMMASCHINEN AG.

Nacionalidad solicitante: Suiza.

Dirección: General Guisan-Strasse 21 4153 Reinach SUIZA.

Inventor/es: MATT, ANDREAS, VULCAN,MIHAI, STEMMELIN,PATRICK, BÜRGIN,CHRISTIAN, CHRISTOFFEL,THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21K1/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 1/00 Fabricación de elementos de máquinas. › de pistas para rodamientos.

- B21K1/76 B21K 1/00 […] › de elementos no mencionados en alguno de los grupos precedentes.

- B23D23/04 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23D CEPILLADO; MORTAJADO; CIZALLADO; BROCHADO; ASERRADO; LIMADO; RASPADO; OPERACIONES ANALOGAS NO PREVISTAS EN OTRO LUGAR, PARA EL TRABAJO DE METALES CON ARRANQUE DE MATERIAL (fabricación de ruedas dentadas o de órganos similares B23F; corte del metal por calentamiento localizado B23K; dispositivos para copiar o controlar B23Q). › B23D 23/00 Máquinas o dispositivos para el cizallado o el troceado de perfiles (dispositivos manuales B23D 29/00). › por medio de tenazas de fijación dispuestas una junto a otra y sometiendo a las piezas a un esfuerzo de torsión.

PDF original: ES-2447828_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de una pieza moldeada provista con un taladro pasante La invención se refiere a un procedimiento para la fabricación de una pieza moldeada provista con un taladro pasante, en el que un material de barra se desplaza hacia delante en su dirección longitudinal en una medida definida a través de una guía estacionaria de la misma forma de la sección transversal que el material de la barra en una matriz de transformación, cuya pared circunferencial interior fija la periferia exterior de la pieza moldeada a fabricar, que atraviesa axialmente la parte del material de barra que se encuentra en la matriz de transformación y a continuación se separa del resto del material de la barra y entonces se descarga la pieza moldeada fabricada de esta manera. La invención se refiere, además, a un dispositivo para la realización del procedimiento con medios de avance y medios de retención fija para un material de barra, con una guía para el material de barra, con una matriz de transformación y medios de paso para el paso axial a través de la pieza que se encuentra en la matriz de transformación del material de barra.

Un procedimiento similar se conoce, a partir del documento DE 31 47 897 A1. De acuerdo con este documento, se lleva a cabo la fabricación en serie sin arranque de virutas de piezas de metal idénticas en forma de anillo, partiendo de un material de barras metálicas a través de aplastamiento y transformación realizada de esta manera de una zona extrema del material de barras para formar un disco y a través de perforación axial siguiente del disco por medio de una estampa de la misma forma de la sección transversal que el material de barra (no aplastado) y separación del núcleo del disco atravesado por la estampa desde el disco. El núcleo del disco de una sola pieza con la sección no aplastada del material de la barra forma junto con el último el punto de partida para otro ciclo del procedimiento, hasta que el resto remanente del material de la barra no sea suficiente ya para la formación de otra pieza moldeada y se pierde como desecho.

Durante el paso a través del núcleo del disco se forma en el borde circunferencial del taladro generado de esta manera en el disco en virtud de tensiones que actúan con tensiones de cizallamiento o bien tensiones de tracción una superficie de rotura no deseada con grietas y en todo caso rebabas, que pueden hacer necesario un repaso de las piezas moldeadas.

Un procedimiento de acuerdo con el preámbulo de la reivindicación 1 de la patente se conoce a partir del documento JP 62 084849 A, que forma el estado más próximo de la técnica. En este procedimiento, la pieza moldeada es separada del material de barra a través de cizallamiento lateral.

La invención tiene el cometido de mejorar un procedimiento del tipo mencionado al principio con el propósito de que las piezas moldeadas generadas de esta manera necesiten menos repaso o al menos un repaso esencialmente más reducido. Además, tampoco deben aparecer en los lugares de separación del material de la barra ninguna rebaja u otras deformaciones que perturban las etapas de procesamiento.

Este cometido se soluciona por medio del procedimiento de acuerdo con la invención y el dispositivo de acuerdo con la invención, como se definen en la reivindicación independiente 1 o bien en la reivindicación independiente 9. Los desarrollos y configuraciones especialmente ventajosos de la invención se deducen a partir de las reivindicaciones dependientes, respectivamente.

Por “material de barra” o bien “material bruto” se entiende en el presente contexto cualquier forma de material con extensión longitudinal característica y sección transversal discrecional, constante sobre la extensión longitudinal. En esta definición entran especialmente barras, varillas y alambres de cualquier dimensión. Las secciones transversales redondas circulares son la regla general, pero la invención no está limitada a ello. La designación “forma de barra” debe entenderse de manera similar. Por “disco” se entiende en el presente contexto cualquier forma corporal ampliada frente al material de la barra o bien al material bruto en las dimensiones de la sección transversal. Los discos planos con contorno exterior especialmente de forma circular son la regla general, pero la invención no está limitada a ellos.

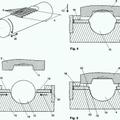

La esencia de la invención consiste en lo siguiente: en un procedimiento para la fabricación de una pieza moldeada provista con un taladro pasante, se desplaza un material de barra en su dirección longitudinal en una longitud definida a través de una guía estacionaria de la misma forma de la sección transversal que el material de barra en una matiz de transformación, cuya pared circunferencial interior establece la periferia exterior de la pieza moldeada en forma de anillo a fabricar y entonces se fija axialmente. La parte del material de barra que se encuentra dentro de la matriz de transformación es atravesada axialmente por medio de al menos una herramienta de embutición y es prensada entonces por fluencia, fluyendo el material desplazado entre la al menos una herramienta de embutición y la pared circunferencial interior de la matriz de transformación. La pieza moldeada formada de esta manera, que se encuentra en la matriz de transformación, es girada junto con la matriz de transformación que la rodea y la al menos una herramienta de embutición coaxialmente con relación al resto del material de barra y la pieza moldeada es separada de esta manera del resto del material de barra. A continuación se descarga la pieza moldeada.

A través del proceso de embutición con copa y la separación de la pieza moldeada por medio de torsión no sólo se

mantienen limpiar las piezas moldeadas formadas, sino que tampoco aparecen rebabas de ninguna clase en el resto remanente del material de barra u otras deformaciones perturbadoras durante su procesamiento siguiente.

Para la preparación de piezas brutas para un proceso de transformación siguiente, por ejemplo en un proceso de extrusión en frío, se conoce a partir del documento DE 25 46 819 A1 un procedimiento para la separación sin arranque de virutas de tales piezas brutas desde el material de barras o material de tubo, en el que el material a separar se fija a ambos lados del plano de separación deseado en mandriles de sujeción coaxiales y los dos mandriles de sujeción son girados entonces relativamente entre sí, de manera que la pieza bruta se cizalla fuera del resto del material. Para el apoyo del proceso de cizallamiento por torsión se puede entallar el material adicionalmente en la zona del plano de separación.

Un procedimiento en gran medida similar para la separación de piezas brutas desde un material de barra se conoce a partir del documento DE 29 16 031 A1. El material a separar se retiene fijamente en este caso de la misma manera a ambos lados del plano de separación deseado en mordazas de sujeción u órganos de introducción de par de torsión por unión positiva y éstos son girados de nuevo relativamente entre sí. En una forma de realización preferida, se superpone a la fuerza de cizallamiento por torsión una fuerza de cizallamiento adicional, que favorece el cizallamiento de la pieza bruta. La fuerza de cizallamiento adicional es derivada de la torsión, estando dispuestos los ejes de giro de las dos mordazas de sujeción o bien órganos de introducción de par de torsión un poco excéntricos en el material de barras.

Ni en el procedimiento del documento DE 25 46 819 A1 ni en el procedimiento del documento DE 29 16 031 A1 se lleva a cabo una separación de la pieza moldeada ya esencialmente acabada.

En una variante de realización ventajosa del procedimiento de acuerdo con la invención, la zona extrema del material de barra, que se encuentra después del avance del material de barra a la matriz de transformación dentro de la matriz de transformación, se suerte axialmente por medio de una herramienta de aplastamiento, cuando el material de barra está retenido fijo axialmente y en este caso se transforma en un disco delimitado en la periferia por la matriz de transformación, que es atravesado axialmente a continuación por medio de la al menos una herramienta de embutición.

De acuerdo con una forma de realización preferida del procedimiento de acuerdo con la invención, el disco es atravesado por medio de la al menos una herramienta de embutición solamente hasta aproximadamente el 98-99 % de su espesor axial, de manera que la pieza moldeada permanece unidad antes de su separación en primer lugar todavía a través de una nervadura circunferencial delgada con el material de barra, que es cizallado entonces a través de torsión.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una pieza moldeada (F) provista con un taladro pasante, en el que un material de barra (R) es impulsado hacia delante en su dirección longitudinal en la medida de una longitud definida a través de una guía estacionaria (3) de la misma forma de la sección transversal que el material de barra (R) en una matriz de transformación (4) , cuya pared circunferencial interior establece la periferia exterior de la pieza moldeada

(F) a fabricar, el material de barra (R) es retenido fijamente axialmente después del avance hasta la matriz de transformación (4) , la parte del material de barra (R) que se encuentra dentro de la matriz de transformación (4) es atravesada axialmente por medio de al menos una herramienta de embutición (6) y es extruído de esta manera, en el que el material expulsado fluye entre la al menos una herramienta de extrusión (6) y la pared circunferencial exterior de la matriz de transformación (4) , la parte del material de barra (R) que se encuentra en la matriz de transformación (4) es separado a continuación del resto del material de barra (R) y la pieza moldeada (F) fabricada de esta manera es descargada a continuación, caracterizado porque la pieza moldeada (F) formada a través de extrusión, que se encuentra en la matriz de transformación (4) , es separada de esta manera del resto del material de barra, haciéndola girar junto con la matriz de transformación (4) que la rodea y con la al menos una herramienta de embutición (6) coaxialmente relativamente al resto del material de barra (R) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la zona extrema (R1) del material de barra (R) , que se encuentra después del avance del material de barra (R) en la matriz de transformación dentro de la matriz de transformación (4) , es aplastado axialmente, cuando el material de barra (R) está retenido fijamente axialmente, por medio de al menos una herramienta de aplastamiento (5) y en este caso se transforma en un disco

(S) delimitado en la periferia por la matriz de transformación (4) , que es atravesado a continuación axialmente por medio de la al menos una herramienta de embutición.

3. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la parte del material de barra (R) que se encuentra en la matriz de transformación no es atravesada totalmente por medio de la al menos una herramienta de embutición (6) , con preferencia sólo hasta el 88 – 99 % de su espesor axial, de manera que la pieza moldeada (F) permanece unida en primer lugar todavía a través de una nervadura circunferencia fina con el resto del material de barra (R) .

4. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la matriz de transformación (4) está configurada elásticamente en dirección radial.

5. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la pieza moldeada

(F) es impulsada durante su separación del resto del material de barra (R) con una fuerza de presión axial.

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el material de barra

(R) es retenido fijamente por medio de una disposición de sujeción estacionaria (2) , que se puede abrir y cerrar, que incide en su periferia.

7. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el material de barra

(R) es desplazado hacia delante por medio de una disposición de entrada (1) , que se puede abrir y cerrar, que se puede accionar de forma móvil en vaivén en dirección longitudinal, que incide en la periferia del material de barra, dentro de la matriz de transformación (4) ,

8. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la pieza moldeada

(F) es descargada en la matriz de transformación (4) , en el que a tal fin, con preferencia la matriz de transformación

(4) con la pieza moldeada (F) es movida en primer lugar en la dirección de la extensión longitudinal y luego transversalmente a la extensión longitudinal del resto del material de barra fuera de éste.

9. Dispositivo para la realización del procedimiento de acuerdo con la reivindicación 1 con medios de avance (1) y medios de retención (2) para un material de barra (R) , con una guía (R) para el material de barra, con una matriz de transformación (4) y con medios de paso (6) para el paso axial de la parte del material de barra (R) , que se encuentra en la matriz de transformación (4) , caracterizado porque presenta un accionamiento (80) , con el que la matriz de transformación (4) es giratoria con la parte del material de barra (R) que se encuentra en ella, que forma una pieza moldeada (F) después del paso axial, y el resto del material de barra (R) relativamente entre sí, en el que la pieza moldeada (F) se puede separar as través de cizallamiento de torsión del resto del material de barra (R) .

10. Dispositivo de acuerdo con la reivindicación 9, caracterizado porque presenta al menos una herramienta de aplastamiento (5) para el aplastamiento axial y la transformación de una zona extrema (R1) , que se encuentra en la matriz de transformación (4) , del material de barra (R) .

11. Dispositivo de acuerdo con la reivindicación 9 ó 10, caracterizado porque los medios de paso comprenden una herramienta de embutición (6) , que presenta una estampa de embutición (61) y un casquillo de embutición (62) que la rodea, y porque la pieza moldeada (F) que se encuentra en la matriz de transformación (4) puede ser impulsada a través del casquillo de embutición (62) con una fuerza de presión axial.

12. Dispositivo de acuerdo con una de las reivindicaciones 9 a 11, caracterizado porque la matriz de transformación (4) está configurada radialmente elástica.

13. Dispositivo de acuerdo con una de las reivindicaciones 9 a 12, caracterizado porque los medios de retención 5 fija para el material de barra (R) comprenden una disposición de sujeción estacionaria (2) que se puede abrir y cerrar y que incide en la periferia del material de barra.

14. Dispositivo de acuerdo con la reivindicación 13, caracterizado porque la disposición de sujeción (2) presenta un tubo de guía (22) adaptado en sus dimensiones interiores a la forma de la sección transversal exterior del material de barra (R) y mordazas de sujeción (23) paralelas al eje, dispuestas distribuidas alrededor de su periferia, las cuales están dispuestas esencialmente libres de juego en ranuras (24) paralelas al eje en el tubo de guía (22) , pero móviles radialmente hacia delantero y hacia fuera y pueden ser presionadas a través de actuación de fuerza exterior radialmente sobre el material de barra (R) , en el que con preferencia las mordazas de sujeción (23) están provistas en sus superficies dirigidas hacia el material de barra (R) con estructuras elevadoras de la fricción, en particular nervaduras (25) .

15. Dispositivo de acuerdo con una de las reivindicaciones 9 a 14, caracterizado porque la matriz de transformación (4) es móvil transversalmente a la extensión longitudinal del material de barra (R) fuera de la guía (3) .

16. Dispositivo de acuerdo con una de las reivindicaciones 9 a 15, caracterizado porque presenta un carrusel de matrices (110) , en el que están dispuestas dos o más matrices de transformación (4) , que se pueden posicionar por

medio del carrusel de matrices de forma selectiva coaxialmente delante de la guía (3) .

Patentes similares o relacionadas:

Cremallera y un procedimiento para la fabricación de una cremallera para un automóvil, del 17 de Junio de 2020, de THYSSENKRUPP PRESTA AG: Procedimiento para la fabricación de una cremallera para un mecanismo de dirección de un automóvil, que presenta al menos una sección de dentado […]

Procedimiento para producir un anillo soldado, del 8 de Abril de 2020, de Oetiker Schweiz AG: Procedimiento para producir un anillo soldado, en el que una banda con una longitud correspondiente a la circunferencia del anillo es doblada para formar un anillo y soldada en […]

Procedimiento para mecanizar una pieza funcional, del 20 de Septiembre de 2017, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Procedimiento para mecanizar una pieza funcional , que se extiende en una dirección longitudinal y una superficie envolvente , que rodea un eje central […]

Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro así como elemento de conexión fabricado de este modo, del 15 de Marzo de 2017, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro para un árbol articulado, presentando […]

Procedimiento para la fabricación de un muñón extrusionado, del 1 de Febrero de 2017, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Procedimiento para la fabricación de un muñón extrusionado que se extiende en un sentido longitudinal y que presenta una superficie envolvente que […]

Procedimiento para la realización de muescas en tubos y máquina asociada, del 17 de Agosto de 2016, de NUMALLIANCE SAS: Un procedimiento a través del cual se realiza, en una pared externa de un tubo que se extiende a lo largo de un eje longitudinal (A), mediante […]

Procedimiento y dispositivo para la fabricación de componentes metálicos rotacionalmente simétricos, del 27 de Abril de 2016, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de componentes rotacionalmente simétricos de metal, especialmente acero, en el que se dispone de forma no giratoria una […]

Estampa y procedimiento para la forja, del 6 de Abril de 2016, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Estampa para la forja de una sección que presenta un engranaje de una cremallera de un dispositivo de dirección con primeras y segundas […]

Estampa y procedimiento para la forja, del 6 de Abril de 2016, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Estampa para la forja de una sección que presenta un engranaje de una cremallera de un dispositivo de dirección con primeras y segundas […]