DISPOSITIVO PARA PREPARAR UNA DISPERSIÓN DE POLÍMEROS SOLUBLES EN AGUA Y MÉTODO PARA LA PUESTA EN PRÁCTICA DE ESTE DISPOSITIVO.

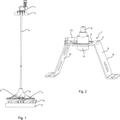

Dispositivo para dispersar un polímero soluble en agua, que tiene una distribución estándar de tamaños de grano entre 0,

15 y 1 mm, que consta de: - un cono de remojo (1), al que se dosifica el polímero, dicho cono está conectado a un circuito primario de entrada de agua (3); - en el extremo inferior del cono: • una cámara (6) de molienda y drenaje del polímero dispersado que consta de: • un rotor (7) accionado por un motor (8) y equipado con cuchillas (9) opcionalmente inclinadas con respecto al radio del rotor; • un estator (10) fijo que consta de cuchillas (11) opcionalmente inclinadas con respecto al radio del rotor y espaciadas de modo uniforme; caracterizado porque: • en toda o en una parte de la periferia de la cámara, un anillo (12) alimentado con un circuito (13) secundario de agua, el anillo (12) se comunica con la cámara (6) para pulverizar agua a presión sobre las cuchillas del estator, con lo cual arranca el polímero molido e hinchado de la superficie de dichas cuchillas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/053495.

Solicitante: S.P.C.M. SA.

Nacionalidad solicitante: Francia.

Dirección: ZAC DE MILIEUX 42160 ANDREZIEUX BOUTHEON FRANCIA.

Inventor/es: PICH, RENE, JERONIMO,Philippe.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Marzo de 2008.

Clasificación PCT:

- B01F1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › Disolución (separación por disolución B01D; disolución prevista para obtener una refrigeración F25D 5/00).

- B01F3/12 B01F […] › B01F 3/00 Mezcla, p. ej. dispersión, emulsión, según las fases que vayan a mezclarse. › de líquidos con sólidos (desplazamiento de un líquido por otro fluido en las dispersiones de sólidos en líquidos B01D 12/00).

- B01F5/24 B01F […] › B01F 5/00 Mezcladores de flujo (pulverizadores, atomizadores B05B ); Mezcladores para materiales que caen, p. ej. partículas sólidas (B01F 13/04 tienen prioridad; mezcladores centrífugos B04). › Mezcladores de acción repetida para partículas que caen.

- B01F7/00 B01F […] › Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad).

- B01F7/16 B01F […] › B01F 7/00 Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad). › con agitadores que giran alrededor de un eje vertical.

- C08J3/05 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › a partir de polímeros sólidos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2365360_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a una instalación de molienda húmeda de polímeros solubles en agua para obtener dispersiones y después su rápida disolución en agua. Se refiere también a un método para la puesta en práctica de este dispositivo.

Según la invención, el polímero se suspende en agua pasándolo por un molino que consta de un rotor con cuchillas que giran dentro de un estator que tiene cuchillas muy próximas; se impide el taponamiento de este estator con el gel del polímero que se forma mediante chorros secundarios de agua, que dispersan y diluyen el polímero.

Entre los polímeros solubles en agua pertenecientes a la técnica anterior son conocidos en particular los polímeros de acrilamida parcialmente hidrolizados y sus copolímeros, así como la goma xantano, los derivados de celulosa y la goma guar. Estos polímeros presentan viscosidad gracias a su peso molecular y/o las repulsiones iónicas entre cadenas. El mecanismo que gobierna la viscosidad obedece a un aumento de volumen hidrodinámico o a repulsiones entre cadenas.

Aunque los (co)polímeros de acrilamida normalmente son productos comerciales, suministrados en forma de polvos, para los usos industriales por lo general se utilizan en forma de soluciones acuosas diluidas. Esto requiere un paso de disolución del polímero en agua en condiciones físicas y químicas precisas.

Sin embargo, a pesar de que estos polímeros son hidrófilos, su disolución es difícil. Su disolución varía en especial en función de su composición y de su peso molecular.

Por lo tanto, para emplearse en solución, los polímeros en polvo se dispersan en primer lugar en agua empleando un equipo de remojo. El principal equipo utilizado puede ser de los tipos siguientes:

- dispositivo de descarga con tolva seca o húmeda;

- dispersador de agua/aire, en el que se realiza el transporte del polímero mediante un sistema neumático hacia una cámara en la que se humedece mediante boquillas pulverizadoras;

- diversos agitadores de alta velocidad.

La dispersión en agua obtenida con ellos se disuelve de forma continua o por lotes con agitación.

El principal inconveniente de estos sistemas de dispersión consiste en que cuanto mayor es el peso molecular del polímero, tanto mayor es la viscosidad de la solución resultante. Esto tiene como consecuencia la limitación de la concentración de polímero en agua, por lo general entre 1 y 5 gramos/litro, y por ello requiere tanques de disolución extraordinariamente grandes para el uso a escala industrial.

Por ejemplo, para los (co)polímeros de acrilamida de peso molecular elevado (aprox. 15 millones) en forma de polvo, que tienen un tamaño medio de partícula de 0 a 1 mm, a una temperatura de 20ºC, el tiempo de disolución requerido para obtener una solución de 5 g/l es aproximadamente de:

- 4 horas para un polímero no iónico,

- 1 hora para un polímero aniónico,

- 45 minutos para un polímero catiónico.

Para resolver estos problemas de concentración, dispersión/disolución y coste/dimensiones del equipo se han desarrollado diversos métodos. Los métodos principales se enumeran a continuación. Se basan en dos conceptos: - la modificación de la forma comercial del polímero (véase 1-5) y - la mejora del equipo de disolución (véase 6).

1) Reducción del tamaño de partícula con una distribución de tamaño de grano estándar por molienda seca.

Los (co)polímeros de acrilamida en forma sólida (polvo) pueden fabricarse principalmente por polimerización en forma de gel y posteriores pasos de trituración, secado y después molienda. Los expertos ya conocen que una acción significativa sobre la distribución de tamaños de grano del polvo (disminución) tiene como resultado una mayor facilidad de hidratación y, por tanto, de disolución.

Sin embargo, esta solución tiene muchos factores que la limitan, como son:

- el coste elevado de la molienda: debido a que el punto de reblandecimiento es bajo (próximo a los 50ºC), lo cual requiere molinos grandes con grandes cantidades de aire de enfriamiento o el uso de sistema criogénicos;

- un producto final con gran cantidad de polvillo: dado que los operarios utilizan el producto directamente, resulta muy difícil controlar la cantidad de partículas que flotan en la atmósfera, si no se dispone de un equipo sofisticado;

- el aumento de los llamados “ojos de pescado” (fisheyes): durante su utilización, las finas partículas de polímero tienden a aglutinarse cuando se han humedecido, formando numerosos “ojos de pescado”. Son partículas gelatinosas, cuyo tamaño se sitúa dentro del intervalo que va desde unos pocos milímetros hasta algunos centímetros y que, para disolverse, requieren entre varias horas y varios días. Estos aglomerados tienden a taponar las líneas de producción, las bombas dosificadoras y los filtros.

2) Polimerización en emulsión inversa (de agua en aceite)

En este proceso, que los expertos conocen bien, se emulsionan los monómeros mediante un hidrocarburo y se polimerizan en presencia de tensioactivos estabilizadores. Para disolver el polímero resultante es necesario añadir un tensioactivo inverso (de HLB elevado), ya sea directamente a la emulsión, ya sea durante su disolución. Por lo tanto, el producto final tiene una concentración elevada de tensioactivos perjudiciales y una fase orgánica, que se traducen en un coste adicional significativo en términos de materias primas (del 30 al 60 %), transporte (del 30 al 40 %) y de almacenaje. Esto significa que las emulsiones se emplean ampliamente para usos de consumo bajo o mediano, porque son fáciles de manipular, pero son demasiado caras para proyectos a gran escala.

3) Polimerización en dispersión acuosa (también llamada “emulsión de agua en agua”)

Esta técnica consiste en polimerizar un monómero o una mezcla de monómeros en agua, que contiene una sal y/u otros agentes químicos en solución o en dispersión. El polímero hidrófilo formado durante la polimerización precipita si alcanza un peso molecular suficientemente elevado. Al final de la polimerización se recupera la dispersión líquida de las partículas de polímero en suspensión en una mezcla acuosa. Las ventajas de esta tecnología son obvias. Por ejemplo su bajo coste de fabricación, que se mantiene bajo, es decir, similar al de los polímeros en polvo, porque la dispersión resultante contiene el polímero de forma casi exclusiva, agua y sales. Además, tiene la misma ventaja decisiva de las emulsiones de tipo aceite en agua, es decir, la solubilización muy rápida del polímero en agua.

Sin embargo, estos productos tienen que vencer diversos obstáculos para desarrollarse:

- una concentración baja (del 15 al 20 %) y, por tanto, un coste adicional de transporte y almacenaje;

- peso molecular limitado de los polímeros;

- estabilidad reducida al almacenaje.

4) Polimerización en suspensión

El método de polimerización consiste en formar gotitas de una solución acuosa del monómero o monómeros en suspensión en un líquido inerte, que, después de la polimerización por adición de un catalizador, dan lugar a los polímeros en forma de esferillas. Al final de la polimerización se elimina el agua mediante un paso de destilación azeotrópica. Después se filtran las esferillas de polímero y se secan. El paso de la destilación azeotrópica se considera en general un paso crítico. En este método, el tamaño de partícula (de 100 a 400 micras) puede reducirse de modo casi uniforme, sin que se formen grandes cantidades de finos.

También en este caso, esta solución tiene muchos factores que la limitan, por ejemplo:

- las partículas de polímero formadas por este método tienen también una fuerte tendencia a formar “ojos de pescado” a partir de una concentración determinada,

- además, el principal inconveniente de este método estriba en su incapacidad por producir peso moleculares muy elevados, requeridos para su uso. Los pesos moleculares de los polímeros resultantes se limitan a 10-12 millones, que se insuficiente para muchas industrias.

5) Suspensión del polvo en tensioactivos

El polvo de polímero finamente molido puede suspenderse en un hidrocarburo que contenga grandes cantidades de tensioactivos, o directamente en tensioactivos puros. Estas suspensiones se disuelven rápidamente, pero son inestables y tienen los mismos inconvenientes económicos que las emulsiones... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para dispersar un polímero soluble en agua, que tiene una distribución estándar de tamaños de grano entre 0,15 y 1 mm, que consta de:

- un cono de remojo (1), al que se dosifica el polímero, dicho cono está conectado a un circuito primario de entrada 5 de agua (3);

- en el extremo inferior del cono:

□ una cámara (6) de molienda y drenaje del polímero dispersado que consta de:

■ un rotor (7) accionado por un motor (8) y equipado con cuchillas (9) opcionalmente inclinadas con respecto al radio del rotor; 10 ■ un estator (10) fijo que consta de cuchillas (11) opcionalmente inclinadas con respecto al radio del

rotor y espaciadas de modo uniforme; caracterizado porque:

□ en toda o en una parte de la periferia de la cámara, un anillo (12) alimentado con un circuito (13) secundario de agua, el anillo (12) se comunica con la cámara (6) para pulverizar agua a presión sobre las cuchillas del estator, con lo cual arranca el polímero molido e hinchado de la superficie de dichas cuchillas.

2. Dispositivo según la reivindicación 1, caracterizado porque las cuchillas (9) están inclinadas formando un ángulo entre 0 y 15º, con ventaja entre 2 y 10º con respecto al radio del rotor (7).

3. Dispositivo según la reivindicación 1 ó 2, caracterizado porque la distancia entre las cuchillas (11) del estator (10) 20 está entre 50 y 800 micras, mientras que la distancia entre las cuchillas (9) del rotor (7)y las cuchillas (11) del estator

(10) está comprendida entre 50 y 300 micras, con ventaja entre 100 y 200 micras.

4. Un método para dispersar un polímero soluble en agua, que tiene una distribución de tamaños de grano estándar, entre 0,15 y 1 mm, para la puesta en práctica del dispositivo según una de las reivindicaciones de 1 a 3.

5. Método según la reivindicación 4, caracterizado porque en modo de fabricación continuo o por lotes:

25 - el polímero se remoja previamente en el cono de humidificación (1) con una cantidad de agua primaria conveniente para obtener una suspensión de polímero que tenga una concentración de 15 a 100 g/l;

- después, de modo instantáneo, se reduce el tamaño del polímero remojado previamente en la cámara (6) de molienda y drenaje, por trituración del polímero entre las cuchillas (9) del rotor (7) y las cuchillas (11) del estator (10); - después se emplea el agua secundaria a presión del anillo periférico (12) para limpiar los intersticios entre las cuchillas (11) del estator (10), en las que es susceptible de fijarse el polímero hinchado,

- se saca el polímero dispersado que, después de la dilución con el agua secundaria, tiene una concentración entre 3 y 30 g/litro, con ventaja entre 10 y 25 g/l.

6. Método según la reivindicación 5, caracterizado porque el agua primaria equivale a una cantidad entre el 20 y el 40 % en peso del agua total (agua primaria + agua secundaria), mientras que el agua secundaria equivale a una cantidad entre el 60 y el 80 % del agua total (agua primaria + agua secundaria).

7. Método según la reivindicación 5 ó 6, caracterizado porque la velocidad periférica de rotación del rotor (7) se sitúa entre 20 y 40 m/s.

8. Método según una de las reivindicaciones de 5 a 7, caracterizado porque el agua secundaria se proyecta con una 40 presión de 1 a 10 bares, con preferencia de 3 a 6 bares.

9. Método según una de las reivindicaciones de 4 a 8, caracterizado porque el polímero soluble en agua es un (co)polímero de acrilamida y/o metacrilamida.

Patentes similares o relacionadas:

Sistema de dosificación e inyección de al menos un líquido para alimentar una extrusora, del 8 de Julio de 2020, de ELAV S.R.L: Un sistema de dosificación e inyección de sustancias con un comportamiento fluido para alimentar con al menos un líquido una extrusora que comprende - una primera […]

Un aparato para mezclar y suministrar cemento óseo, del 3 de Junio de 2020, de SUMMIT MEDICAL LIMITED: Un dispositivo para mezclar material de cemento óseo, el dispositivo comprende: un cuerpo de mezcla que tiene una cámara , y en el […]

Dispositivo de agitación para agua residual, del 29 de Abril de 2020, de INVENT UMWELT- UND VERFAHRENSTECHNIK AG: Dispositivo de agitación para agua residual, que incluye

una instalación de accionamiento con un árbol de accionamiento que se extiende […]

Dispositivo de agitación para agua residual, del 29 de Abril de 2020, de INVENT UMWELT- UND VERFAHRENSTECHNIK AG: Dispositivo de agitación para agua residual, que incluye

una instalación de accionamiento con un árbol de accionamiento que se extiende […]

Aparato para el tratamiento de masa orgánica, del 25 de Marzo de 2020, de Biomax Holdings Pte Ltd: Un aparato para tratar la masa orgánica que comprende: una cámara para contener una mezcla de masa orgánica y uno o más microorganismos seleccionados para […]

Bomba de espuma, del 4 de Marzo de 2020, de Puffe Engineering GmbH: Bomba de espuma para espumar un medio líquido , que en una dirección de transporte del medio líquido presenta sucesivamente […]

Método mejorado para producir productos sensibles a la humedad, del 4 de Marzo de 2020, de SOUDAL: Un método para la producción en lotes de una composición curable por humedad, según el cual los grupos terminales reactivos de un polímero reactivo se hacen reaccionar […]

Reactor continuo para el tratamiento hidrotérmico de biomasa celulósica, del 29 de Enero de 2020, de KAWASAKI JUKOGYO KABUSHIKI KAISHA: Reactor continuo para el tratamiento hidrotérmico de una suspensión de biomasa celulósica en un estado supercrítico o un estado subcrítico, comprendiendo […]

Tanque autolimpiante, del 18 de Diciembre de 2019, de Spokane Industries: Un tanque que comprende: una superficie superior ; una superficie inferior sólida opuesta a la superficie superior , […]