PROCESO MEJORADO PARA LA RECUPERACION DE SULFATO DE POTASA (SOP) A PARTIR DE UN AGUA MADRE RICA EN SULFATO.

Un proceso integrado para la producción de sulfato de potasa (SOP) a partir de un agua madre rica en sulfato,

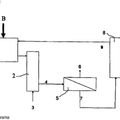

a partir de una sal mixta de tipo kainita, comprendiendo dicho proceso las etapas de: (i) tratar la sal mixta con una cantidad apropiada de agua en el primer lote para lixiviar el NaCl, en condiciones ambiente, y simultáneamente convertir la kainita en scohenita, (ii) filtrar la scohenita resultante y recoger por separado el filtrado, denominado SEL, (iii) tratar dicho SEL anterior con una cantidad estequiométrica w.r.t [K + ] en el SEL de Ca(DPA)2 (DPA=dipicrilamina) para obtener K(DPA), obtenido tratando DPA con un exceso estequiométrico del 1-5% w.r.t. de DPA de la suspensión de cal, (iv) filtrar dicho K(DPA) y CaSO4 resultantes anteriores, y desechar el filtrado, (v) tratar el residuo resultante con un exceso de 2-3 veces de una solución acuosa de HCl que tiene una concentración 5-6 N para descomponer la mayor parte del K(DPA), (vi) filtrar la solución resultante de KCl y el exceso de ácido del CaSO4 y K(DPA) no reaccionado, (vii) lavar el residuo resultante con una pequeña cantidad de agua y mezclar el lavado con el filtrado inicial de KCl, (viii) tratar el residuo restante obtenido en la etapa (vii) con un exceso de 10-20 veces de HNO3 4-6 N para descomponer las trazas de K(DPA) y filtrar la masa y mantener aparte el filtrado que contiene KNO3 y HNO3, (ix) tratar dicho residuo resultante anterior que contiene DPA y CaSO4 con un exceso estequiométrico de 1-5% w.r.t de DPA de la suspensión de cal y filtrar la solución para obtener un residuo de yeso y un filtrado que contiene Ca(DPA)2 para reciclarlo en la etapa (iii), (x) repetir la etapa (iii) con el Ca(DPA)2 generado en la etapa (ix) y repetir el proceso de filtración de la etapa (iv), (xi) reutilizar la solución acuosa que contiene el KCl y HCl generados en las etapas (vi) y (vii) para la descomposición del residuo obtenido de la etapa (x) como para el procedimiento de la etapa (v), tal como para consumir el ácido residual y aumentar, simultáneamente, la concentración de KCl, (xii) reutilizar la solución acuosa que contiene el KNO3 y HNO3 generados en la etapa (viii) para la reacción de descomposición completa del residuo restante de la etapa (xi) como para el procedimiento de la etapa (viii), tal como para consumir el ácido residual y aumentar, simultáneamente, la concentración de KNO3, (xiii) aumentar las concentraciones de KCl y KNO3 en las soluciones hacia los límites de saturación, llevando las soluciones de sal y ácido a través de varios ciclos, como se describe en las etapas (xi) y (xii), respectivamente, (xiv) tratar la solución de KCl casi saturada obtenida en la etapa (xiii) con una pequeña cantidad (1-5% en peso de KCl) de scohenita para precipitar las trazas de impurezas de Ca 2+ en la solución en forma de yeso, utilizando el sulfato en la scohenita, (xv) tratar dicha solución de KCl anterior de la etapa (xiv) con una cantidad estequiométrica de la scohenita generada en la etapa (ii) para obtener SOP, (xvi) filtrar dicha solución anterior de la etapa (xv) para obtener el SOP deseado que tiene una pureza >92% y el agua madre (KEL), y (xvii) reciclar el agua madre (KEL) obtenida en la etapa (xvi) a la etapa (i) para lotes de reacción posteriores

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IN2005/000441.

Solicitante: COUNCIL OF SCIENTIFIC AND INDUSTRIAL RESEARCH.

Nacionalidad solicitante: India.

Dirección: ANUSANDHAN BHAWAN 2, RAFI MARG,NEW DELHI- 110001.

Inventor/es: GHOSH, PUSHPITO KUMAR, PAUL,PARIMAL, LANGALIA,KAUSHIK JETHALAL, SUBRAMANIAN,PALANI SIVAGNANA, ERINGATHODI,SURESH, PATRA,SUBRATA, AGNIHOTRI,PRAGATI.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Julio de 2010.

Clasificación Internacional de Patentes:

- C01D5/00 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01D COMPUESTOS DE LOS METALES ALCALINOS, es decir, DE LITIO, SODIO, POTASIO, RUBIDIO, CESIO O FRANCIO (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; sulfuros o polisulfuros C01B 17/22; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › Sulfatos o sulfitos de sodio, potasio o metales alcalinos en general.

- C05D1/02 C […] › C05 FERTILIZANTES; SU FABRICACION. › C05D FERTILIZANTES INORGANICOS NO CUBIERTOS POR LAS SUBCLASES C05B, C05C; FERTILIZANTES QUE PRODUCEN DIOXIDO DE CARBONO. › C05D 1/00 Fertilizantes que contienen potasio (C05D 7/00 tiene prioridad). › Fabricación a partir de cloruro potásico o de sulfato, de sales dobles o de mezcla de sus sales.

Clasificación PCT:

Fragmento de la descripción:

CAMPO DE LA INVENCIÓN

La presente invención se refiere a un nuevo proceso integrado para la producción de sulfato de potasa (SOP) a partir de un agua madre rica en sulfato. Más específicamente, el proceso se refiere a la recuperación de KCl en forma de solución concentrada a partir de un efluente líquido generado durante la transformación de kainita en scohenita usando dipicrilamina como extractante reciclable y el uso de la solución de KCl como para la técnica anterior conocida, para la preparación de sulfato de potasa a partir de scohenita.

El SOP es un fertilizante doble que contiene un 50% de K2O y un 18% de azufre. Tiene el índice de salinidad más bajo y está prácticamente libre de cloro, lo que lo convierte en un fertilizante mucho mejor que el muriato de potasa (MOP). Por otro lado, el MOP es fácil de producir, especialmente cuando la salmuera/agua madre tiene un bajo contenido de sulfato, tal como en el Mar Muerto, y esto justifica su menor precio, comparado con SOP. Los países tales como India, que no tienen aguas madre de bajo contenido de sulfato, pero que tienen un agua madre adecuada de origen marino y subterráneo, se beneficiarían en gran medida si el SOP pudiera producirse económicamente a partir de dichas fuentes de agua madre. Aparte su aplicación como fertilizante, el sulfato potásico tiene también numerosas aplicaciones industriales.

ANTECEDENTES DE LA INVENCIÓN

Puede hacerse referencia al proceso Mannheim, bien conocido, que implica la reacción de MOP con ácido sulfúrico. El problema principal del proceso es que gasta mucha energía y supone un problema de gestión del ácido clorhídrico (HCl) cuando no hay una aplicación de gran volumen para el HCl disponible en las proximidades.

En un documento titulado “Production of potassium sulphate by an ammoniation process", Chemical Engineer, 349, pág. 688-690, octubre de 1979, de J. A. Fernandez Lozano y A. Wint, se describe el proceso de fabricación de SOP a partir de MOP, por reacción con yeso en presencia de amoniaco. El principio del proceso es la reacción de descomposición doble entre el yeso y el cloruro potásico, en presencia de amoniaco a 0ºC. La desventaja principal del proceso es que gasta mucha energía y necesita un diseño cuidadoso del reactor para un funcionamiento seguro. En un documento titulado “Messo pilots new potassium sulphate process', Phosphorous & Potassium, 178, marzo-abril 1992, pág. 20, de H. Scherzberg et al., se describen los ensayos exitosos de un proceso que implica la reacción de MOP con sulfato sódico para producir la sal doble glaserita (3K2SO4.Na2SO4). La glaserita, a su vez, se hace reaccionar con MOP para producir SOP. La desventaja principal del proceso es que sería inadecuado para aquellos que no tienen acceso a dichas materias primas. Además, el proceso implica diversas operaciones unitarias complejas, incluyendo la necesidad de refrigeración. Dichos procesos tiene su limitación a gran escala.

En un documento titulado “Duisberg's alternative to Mannheim”, Phosphorous & Potassium, 178, marzo-abril 1992, pág. 20, de H. Scherzberg y R. Schmitz, se describe un proceso integrado para la producción de SOP a partir de KCl y MgSO4 o Na2SO4. El inconveniente principal del proceso es que la cantidad de NaCl en las materias primas tiene un efecto crítico sobre el proceso y que, como tal, sería menos aplicable a una sal mixta en bruto obtenida a partir del agua madre del mar. Otra desventaja es que el proceso implica calentamiento y refrigeración, que lo hace consumir mucha energía. Otra desventaja más es que el subproducto obtenido es MgCl2 en forma de solución concentrada, que tiene un mercado limitado, y un menor atractivo comparado con Mg(OH)2 sólido, que contiene poco B2O3, producido como parte del proceso integrado de la presente invención.

En un documento titulado “Mixed Salt from Sea Bittern”, Salt Research & Industry, 2, 126-128, 1969, de G. D. Bhatt et al., se describe el proceso de fabricación de sal mixta, es decir, que comprende una mezcla de NaCl y kainita (KCl.MgSO4.3H2O), a parir de un agua madre de mar, mediante evaporación al sol y cristalización fraccionada.

En un documento titulado “Preparation of syngenite from mixed salt in pure form in Salt Research & Industry, Vol. 6, Nº 14, 1969, de K. P. Patel. Y el documento titulado “Potassium Sulphate from Syngenite” de K. P. Patel, R. P. Vyas y K. Seshadri, en Salt Research & Industry, Vol. 6, Nº 2, abril 1969, se describe un proceso para la preparación de SOP lixiviando singenita (K2SO4.CaSO4.H2O) con agua caliente y recuperándola después por evaporación solar. El inconveniente principal del proceso es que consume mucha energía. Además, la producción de singenita a partir de una sal mixta es por sí misma un asunto complicado.

En un documento titulado “Manufacture of Potassium chloride and by products from Sea Bittern" de K. Seshadri et al. en Salt Research and Industry, abril-julio 1970, Vol 7, pág. 39-44, se describe una sal mixta (NaCl y kainita) obtenida a partir de agua madre que se dispersa con un agua madre de alta densidad en la proporción adecuada y se calienta a una temperatura de 110ºC cuando se forma kieserita (MgSO4.H2O), que se separa por filtración de la suspensión en condiciones calientes. El filtrado se enfría a temperatura ambiente, cuando cristaliza la carnalita. La carnalita se descompone con agua para conseguir una mezcla sólida de cloruro sódico y cloruro potásico, mientras que el cloruro de magnesio pasa a la solución. La mezcla sólida de cloruro potásico y cloruro sódico se purifica usando técnicas conocidas para producir cloruro potásico puro. Los inconvenientes de este proceso son que falla a la hora de hacer uso del contenido de sulfato en el agua madre y, en lugar de ello, ofrece un proceso elaborado para la fabricación de MOP, que en cualquier caso, es de peor calidad que SOP como fertilizante.

La Solicitud de Patente de Estados Unidos Número 2003 0080066, con fecha 29 de octubre de 2001, de Vohra, Rajinder N. et. al. en la que se revela un proceso integrado para la recuperación de sal de alta pureza, cloruro potásico, y un agua madre final que contiene 7,5 gpl de bromo. El proceso se basa en la desulfatación de la salmuera con el agua del destilador de la industria del carbonato sódico o el cloruro cálcico generado a partir de piedra caliza y ácido. El inconveniente principal de la solicitud de patente es que el proceso es menos atractivo cuando el residuo del destilador no está disponible en las proximidades y el proceso se hace menos económico cuando la carnalita tiene que obtenerse a partir de un agua madre sin la producción de una sal de calidad industrial. Adicionalmente, como en el caso mencionado anteriormente, es deseable utilizar el contenido de sulfato en el agua madre y producir SOP preferentemente respecto a MOP.

En el documento titulado “Great Salt Lake-A fertile harvest for IMC” en Phosphorus & Potassium, 225, enero-febrero, 2000, de Michael Freeman, se ha descrito el proceso que comprende la concentración de salmuera que contiene 0,2-0,4% KCl, la recogida de la sal mixta, la separación de la fracción de alto contenido de cloruro sódico por flotación, el lixiviado con salmuera rica en sulfato para producir scohenita, disolución en agua caliente de scohenita, la cristalización fraccionada de SOP y el reciclado del agua madre que contiene hasta un 30% del K original al estanque de evaporación. Los inconvenientes principales del proceso son: (i) la necesidad de flotación, que implica el uso de compuestos químicos orgánicos cuya evacuación es problemática, (ii) necesidad de calentamiento externo para el fin de recuperar el SOP de la scohenita por cristalización fraccionada a temperatura elevada, (iii) necesidad de reciclar tanto como el 30% del K a los estanques de evaporación, donde se contamina de nuevo con otros componentes de la salmuera.

En Ullmann's Encyclopedia of Industrial Chemistry, Sexta Edición, 1999 en el capítulo sobre compuestos de potasio, se detalla una descripción de un proceso para la producción de SOP en Sicilia. La kainita (KCl · MgSO4 · 2,75 H2O), se obtiene a partir de una mena de potasa por flotación. Después, se convierte en scohenita a aprox. 25ºC por agitación con un agua madre que contiene los sulfatos de potasio y magnesio de las etapas posteriores del proceso. La scohenita se filtra y se descompone con agua a aproximadamente 48ºC. Esto provoca que el sulfato de magnesio y parte del sulfato potásico se disuelvan y que...

Reivindicaciones:

1. Un proceso integrado para la producción de sulfato de potasa (SOP) a partir de un agua madre rica en sulfato, a partir de una sal mixta de tipo kainita, comprendiendo dicho proceso las etapas de:

(i) tratar la sal mixta con una cantidad apropiada de agua en el primer lote para lixiviar el NaCl, en condiciones ambiente, y simultáneamente convertir la kainita en scohenita,

(ii) filtrar la scohenita resultante y recoger por separado el filtrado, denominado SEL,

(iii) tratar dicho SEL anterior con una cantidad estequiométrica w.r.t [K+] en el SEL de Ca(DPA)2 (DPA=dipicrilamina) para obtener K(DPA), obtenido tratando DPA con un exceso estequiométrico del 1-5% w.r.t. de DPA de la suspensión de cal,

(iv) filtrar dicho K(DPA) y CaSO4 resultantes anteriores, y desechar el filtrado,

(v) tratar el residuo resultante con un exceso de 2-3 veces de una solución acuosa de HCl que tiene una concentración 5-6 N para descomponer la mayor parte del K(DPA),

(vi) filtrar la solución resultante de KCl y el exceso de ácido del CaSO4 y K(DPA) no reaccionado,

(vii) lavar el residuo resultante con una pequeña cantidad de agua y mezclar el lavado con el filtrado inicial de KCl,

(viii) tratar el residuo restante obtenido en la etapa (vii) con un exceso de 10-20 veces de HNO3 4-6 N para descomponer las trazas de K(DPA) y filtrar la masa y mantener aparte el filtrado que contiene KNO3 y HNO3,

(ix) tratar dicho residuo resultante anterior que contiene DPA y CaSO4 con un exceso estequiométrico de 1-5% w.r.t de DPA de la suspensión de cal y filtrar la solución para obtener un residuo de yeso y un filtrado que contiene Ca(DPA)2 para reciclarlo en la etapa (iii),

(x) repetir la etapa (iii) con el Ca(DPA)2 generado en la etapa (ix) y repetir el proceso de filtración de la etapa (iv),

(xi) reutilizar la solución acuosa que contiene el KCl y HCl generados en las etapas (vi) y (vii) para la descomposición del residuo obtenido de la etapa (x) como para el procedimiento de la etapa (v), tal como para consumir el ácido residual y aumentar, simultáneamente, la concentración de KCl,

(xii) reutilizar la solución acuosa que contiene el KNO3 y HNO3 generados

en la etapa (viii) para la reacción de descomposición completa del residuo restante de la etapa (xi) como para el procedimiento de la etapa (viii), tal como para consumir el ácido residual y aumentar, simultáneamente, la concentración de KNO3,

(xiii) aumentar las concentraciones de KCl y KNO3 en las soluciones hacia los límites de saturación, llevando las soluciones de sal y ácido a través de varios ciclos, como se describe en las etapas (xi) y (xii), respectivamente,

(xiv) tratar la solución de KCl casi saturada obtenida en la etapa (xiii) con una pequeña cantidad (1-5% en peso de KCl) de scohenita para precipitar las trazas de impurezas de Ca2+ en la solución en forma de yeso, utilizando el sulfato en la scohenita,

(xv) tratar dicha solución de KCl anterior de la etapa (xiv) con una cantidad estequiométrica de la scohenita generada en la etapa (ii) para obtener SOP,

(xvi) filtrar dicha solución anterior de la etapa (xv) para obtener el SOP deseado que tiene una pureza >92% y el agua madre (KEL), y

(xvii) reciclar el agua madre (KEL) obtenida en la etapa (xvi) a la etapa (i) para lotes de reacción posteriores.

2. Un proceso de acuerdo con la reivindicación 1 en el que la sal mixta de tipo kainita contiene: KCl 15-22%; NaCl 15-22%; MgSO4 28-40%; MgCl2 5-10%.

3. Un proceso de acuerdo con la reivindicación 1, en el que en la etapa (i) la sal mixta de tipo kainita se trata con agua y la KEL obtenida en la etapa (xvi) para lixiviar el NaCl de la sal mixta y la suspensión obtenida de esta manera se filtra para producir scohenita y el filtrado (SEL).

4. Un proceso de acuerdo con la reivindicación 1, en el que en la etapa (i): -una parte en peso de la sal mixta se trata con 0,3-0,7 partes en volumen de agua en el primer lote de reacción o -una parte en peso de la sal mixta se trata con 0,75-1,25 partes en volumen de la KEL obtenida en la etapa (xvi) en los lotes de reacción posteriores.

5. Un proceso de acuerdo con la reivindicación 1, en el que la composición de KEL obtenida en la etapa (xvi) es típicamente 11-14% de KCl, 1-3% de NaCl, 911% de MgSO4, y 1-2% de MgCl2, o en el que la composición del SEL obtenido en la etapa (ii) es típicamente 6-12% de KCl, 5-15% de NaCl, 10-20% de MgSO4 y 410% de MgCl2, o en el que la composición de la scohenita obtenida en la etapa (ii)

es 40-45% de K2SO4, 30-35% de MgSO4 y 0,5-2,0% de NaCl.

6. Un proceso de acuerdo con las reivindicaciones 1-5, en el que todo el procesado se realizó en condiciones ambiente, preferiblemente a una temperatura en el intervalo de 15-40ºC.

7. Un proceso de acuerdo con la reivindicación 1, en el que el Ca(DPA)2 usado se prepara tratando DPA con un exceso estequiométrico del 1-5% de la suspensión de cal.

8. Un proceso de acuerdo con la reivindicación 7, en el que la proporción en moles de DPA a cal para la preparación de Ca(DPA)2 usada es 1:0,5 a 1:0,6.

9. Un proceso de acuerdo con la reivindicación 1, en el que en la etapa (ii) un mol del Ca(DPA)2 usado se trata con SEL que contiene 2,0-2,5 mol de KCl, preferiblemente 0,21-0,23 mol de KCl.

10. Un proceso de acuerdo con las reivindicaciones 1-9, en el que el rendimiento molar de K(DPA) obtenido es del 95-99% con respecto a Ca(DPA) y/o en el que la solución de KCl obtenida tiene una concentración del 2-25%, preferiblemente 18-22%.

11. Un proceso de acuerdo con las reivindicaciones 1-10, en el que el tratamiento del KCl acuso con scohenita mejoró la pureza de KCl al 92-96%.

12. Un proceso de acuerdo con las reivindicaciones 1-11, en el que el rendimiento molar de KCl obtenido está en el intervalo del 8-90% con respecto a K(DPA).

13. Un procedimiento de acuerdo con las reivindicaciones 1-12, en el que la pérdida de DPA obtenido por ciclo es menor del 1%.

14. Un proceso de acuerdo con las reivindicaciones 1-13, en el que una parte en peso de la scohenita usada se trata con 0,3-0,5 partes en peso de KCl en forma de una solución concentrada.

15. Un proceso de acuerdo con las reivindicaciones 1-14, en el que el SOP

obtenido tiene un contenido de K2O en el intervalo del 45-50% y/o en el que el rendimiento molar del SOP obtenido está en el intervalo del 55-65% con respecto al K2O total en la scohenita y el KCl y el equilibrio se recicla para la descomposición de la sal mixta kainita y/o en el que el rendimiento molar del SOP obtenido está en el intervalo del 89-92% con respecto al contenido de K2O en la sal mixta de kainita.

Patentes similares o relacionadas:

Procedimiento para la preparación de granulados de sulfato de potasio y el granulado de sulfato de potasio obtenido a partir del mismo, así como su uso, del 8 de Enero de 2020, de K+S Minerals and Agriculture GmbH: Procedimiento para la preparación de granulados de sulfato de potasio, caracterizado porque se añade una sal de sodio seleccionada a partir […]

Procedimiento para la preparación de granulados de sulfato de potasio y el granulado de sulfato de potasio obtenido por dicho procedimiento, así como su uso, del 17 de Abril de 2019, de K+S KALI GMBH: Procedimiento para la preparación de granulados de sulfato de potasio, caracterizado por que al sulfato de potasio se le añade durante la […]

Procedimiento de preparación cíclica para producir boruro de titanio a partir de una mezcla de carga de alimentación intermedia de sales de titanio-boro-flúor con base de sodio y para producir criolita de sodio como subproducto, del 18 de Mayo de 2016, de Shenzhen Sunxing Light Alloys Materials Co., Ltd: Un procedimiento de preparación cíclica para producir boruro de titanio a partir de una carga de alimentación intermedia que es una mezcla de fluoroborato […]

Procedimiento cíclico de preparación para la producción de boruro de titanio a partir de una materia prima intermedia basada en potasio de una mezcla salina de titanio-boro-flúor y la producción de criolita de potasio como subproducto, del 18 de Mayo de 2016, de Shenzhen Sunxing Light Alloys Materials Co., Ltd: Un procedimiento cíclico de preparación para la producción de boruro de titanio a partir de una materia prima intermedia que es una mezcla de fluoborato […]

Proceso para la producción simultánea de sulfato de potasio, sulfato de amonio, hidróxido de magnesio y/o óxido de magnesio a partir de una sal mixta de kainita y amoníaco, del 14 de Agosto de 2013, de COUNCIL OF SCIENTIFIC & INDUSTRIAL RESEARCH: Un método para la producción simultánea de sulfato de potasio (SOP), sulfato de amonio, hidróxido de magnesiomodificado en superficie y/o óxido de magnesio caracterizado […]

MÉTODO PARA LA PRODUCCIÓN DE PARTÍCULAS DE PERCARBONATO DE SODIO RECUBIERTAS, del 26 de Abril de 2011, de EVONIK DEGUSSA GMBH: Proceso para la producción de partículas de percarbonato de sodio recubiertas por pulverización de una solución acuosa que contiene sulfato de sodio sobre partículas de […]

METODO PARA CRISTALIZAR SALES SOLUBLES DE ANIONES DIVALENTES A PARTIR DE SALMUERA, del 16 de Abril de 2010, de AKZO NOBEL N.V.: Un método para retirar al menos parcialmente una sal soluble de metal alcalino o de amonio, de un anión divalente, de una disolución acuosa de […]

METODO PARA CRISTALIZAR SALES SOLUBLES DE ANIONES DIVALENTES A PARTIR DE SALMUERA, del 16 de Abril de 2010, de AKZO NOBEL N.V.: Un método para retirar al menos parcialmente una sal soluble de metal alcalino o de amonio, de un anión divalente, de una disolución acuosa de […]

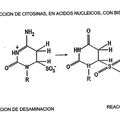

PROCEDIMIENTO MEJORADO PARA TRATAMIENTO DE BISULFITO, del 1 de Abril de 2008, de ROCHE DIAGNOSTICS GMBH F.HOFFMANN-LA ROCHE AG: Procedimiento para la conversión de una base de citosina, en un ácido nucleico, a una base de uracilo, que comprende las etapas de a) incubar una solución que comprende el […]

PROCEDIMIENTO MEJORADO PARA TRATAMIENTO DE BISULFITO, del 1 de Abril de 2008, de ROCHE DIAGNOSTICS GMBH F.HOFFMANN-LA ROCHE AG: Procedimiento para la conversión de una base de citosina, en un ácido nucleico, a una base de uracilo, que comprende las etapas de a) incubar una solución que comprende el […]