Unidad de formación de una capa de soportes planos para una máquina de producción de embalajes.

Unidad de formación de una o varias capas (10a, 10b, 10c) de soportes planos individuales (10),

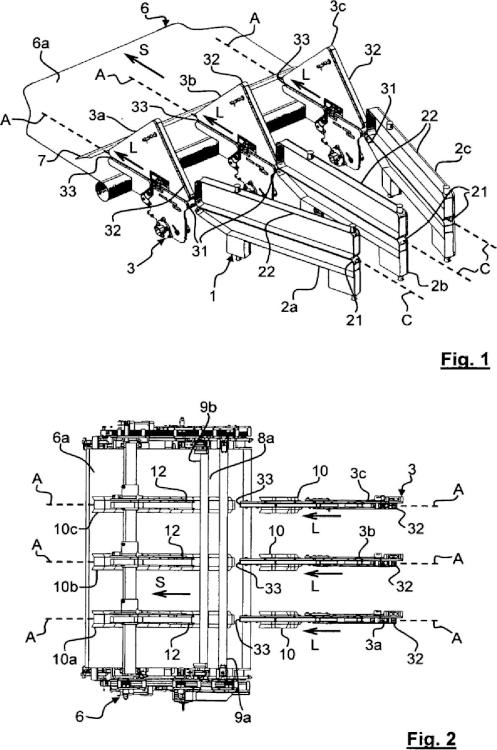

provenientes de al menos un primer dispositivo transportador (3), que transporta (L) los soportes (10) de aguas arriba a aguas abajo a una primera velocidad, que comprende:

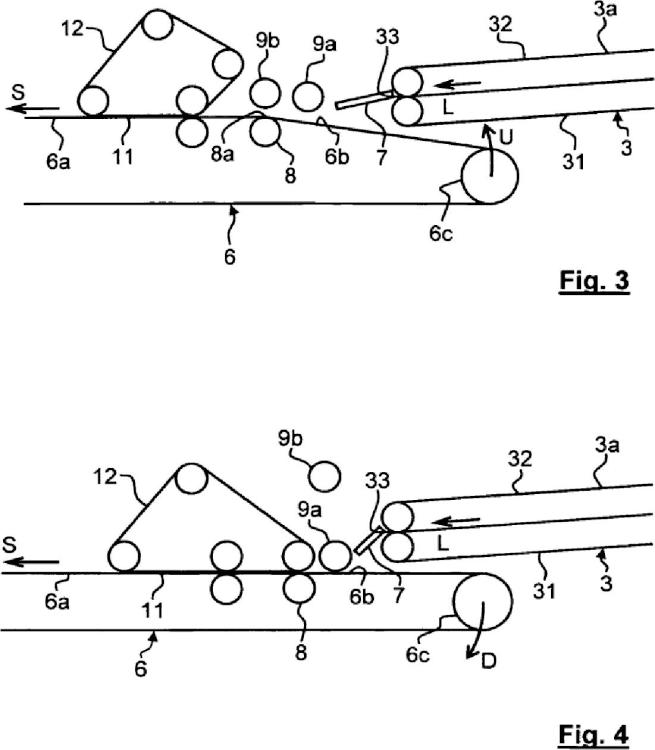

- un segundo dispositivo transportador (6), que transporta (S) los soportes (10) de aguas arriba a aguas abajo a una segunda velocidad inferior a la primera velocidad, dispuesto aguas abajo del primer dispositivo transportador (3), dotado de una zona de recepción (6b) para los soportes (10) que llegan del primer dispositivo transportador (3), materializado en forma de una banda transportadora sin fin (6a), que presenta una porción curvada convexa (8a), configurada con un rodillo intermedio (8), dispuesto bajo la banda transportadora sin fin (6a) y arrastrado giratoriamente, y que discurre a todo lo ancho del segundo dispositivo transportador (6), y que comprende un rodillo aguas arriba (6c) que realiza el reenvío al extremo de la banda transportadora (6a), y

- medios para formar la capa (12), ubicados por encima del segundo dispositivo transportador (6a), arrastrados a la segunda velocidad y situados aguas abajo de la porción curvada convexa (8a), caracterizada por que el rodillo aguas arriba (6c) es apto para subir (U) y para bajar (D), para así determinar la porción curvada convexa (8a) en la superficie de la banda transportadora (6a).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/001653.

Solicitante: BOBST MEX SA.

Nacionalidad solicitante: Suiza.

Dirección: Route de Faraz 3 1031 Mex SUIZA.

Inventor/es: MORISOD, JEAN-BERNARD, ROMERO,JOSÉ-MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H29/66 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 29/00 Entrega o avance de los artículos a la salida de las máquinas; Avance de los artículos hacia las pilas o cuando ya están en ellas (unión, colocación o agrupación de artículos B65H 39/00; combinaciones de operaciones de apilado y de sacado de artículos que presentan otro interés que la operación individual de apilado o de sacado de artículos B65H 83/00; recirculación de artículos B65H 85/00; para artículos que no están definidos por la nota (3) (i) de la presente subclase, ver B65G). › Adelantos o avances en corrientes de artículos superpuestos.

PDF original: ES-2550648_T3.pdf

Fragmento de la descripción:

Unidad de formación de una capa de soportes planos para una máquina de producción de embalajes La presente invención concierne a una unidad destinada a formar una o varias capas a partir de soportes planos individuales. La invención se refiere asimismo a una máquina de producción de embalajes que comprende tal unidad de formación de esa o esas capas.

En una máquina de producción de embalajes, se desenrolla, imprime y troquela sucesivamente, según una forma dada, un soporte de impresión plano inicial, tal como una banda continua de cartón. Cada una de las piezas troqueladas o cajas está destinada, una vez plegada y encolada, a determinar un embalaje. Para facilitar el ensamblaje de los embalajes, las piezas troqueladas incluyen muchas veces solapas que prolongan cada uno de sus lados y hendidos que facilitan el doblado de los lados del embalaje.

Una vez realizadas estas piezas troqueladas, el soporte inicial es trasladado a continuación a través de una unidad de separación, para así posicionar las diferentes piezas troqueladas según varias filas paralelas, adyacentes. La unidad de separación produce una leve desviación de las piezas troqueladas respecto a la dirección inicial longitudinal. Es posible, en lo sucesivo, volver a alinear cada una de las piezas troqueladas según una misma dirección principal por medio de uno o varios módulos de alineamiento dispuestos aguas abajo del separador. Este módulo de alineamiento se materializa generalmente en forma de dos bandas transportadoras encaradas una encima de otra. Cada una de las piezas troqueladas se interpone y se desplaza a gran velocidad entre las dos bandas. Los módulos de alineamiento y, con ello, las piezas troqueladas, se hallan distantes entre sí.

La siguiente etapa consiste en conducir a continuación cada una de estas piezas troqueladas a la estación de apilado. Sin embargo, el apilado y el empaquetado de las piezas troqueladas tan sólo se pueden llevar a cabo correctamente si las piezas troqueladas se desplazan lentamente. Es preciso reducir la velocidad de las piezas troqueladas en la salida del módulo de alineamiento. Esta ralentización generalmente se obtiene transfiriendo las piezas troqueladas a un dispositivo transportador dispuesto aguas abajo del módulo de alineamiento, desplazándose el dispositivo transportador a una velocidad reducida en comparación con la del dispositivo transportador determinado por el módulo de alineamiento.

Para reducir la longitud de la unidad de apilado y de empaquetado, y con ello de la máquina, se muestra necesaria la realización de una capa de piezas troqueladas. De este modo se forman tantas filas de capas como piezas troqueladas haya a lo ancho del soporte inicial. Las piezas troqueladas se asientan unas sobre otras solapándose a la par de la progresión del flujo de piezas troqueladas. Esta disposición y esta progresión de las piezas troqueladas en capa permiten asimismo mantener una cadencia de producción constante.

Estado de la técnica

La capa se forma merced a una transferencia y a un diferencial de velocidad entre un primer dispositivo transportador, que transporta rápidamente las piezas troqueladas, y un segundo dispositivo transportador, que hace avanzar la capa más lentamente (véanse, por ejemplo, los documentos US-3.942.786 y FR-2.784.085) . El primer dispositivo transportador es bien el módulo de alineamiento, o bien unas rampas de la unidad de separación.

En esta zona de transferencia se observan repetitivos problemas de atascamiento. Estos atascamientos tienen su origen muchas veces en la dificultad para depositar una pieza troquelada que se desplaza a gran velocidad y de manera relativamente libre sobre una capa de piezas troqueladas que, ya formada, se desplaza más lentamente. El diferencial de velocidad entre la pieza troquelada rápida y la capa lenta puede resultar especialmente en una orientación indebida de la pieza troquelada una vez depositada esta sobre la capa. Esta orientación indebida, de no detectarse y corregirse a tiempo, puede entonces, a su vez, obstaculizar la deposición de las siguientes piezas troqueladas.

En muchos casos, se produce entonces un enganche o incluso un trabamiento de una pieza troquelada en otra, en especial en sus solapas, orejetas, rebordes, troquelados, gofrados o cualesquiera otras modificaciones. Por lo tanto, este trabamiento genera fenómenos de atascamiento que obligan al operario a parar regularmente la unidad para así restablecer el flujo normal de las piezas troqueladas.

Esta dificultad para posicionar correctamente las piezas troqueladas salientes del primer dispositivo transportador se ve acentuada asimismo por el comportamiento de las piezas troqueladas durante su transferencia hasta el segundo dispositivo transportador lento. El segundo dispositivo transportador generalmente se encuentra a un nivel más bajo con relación a la salida del primer dispositivo transportador, es decir, el módulo de alineamiento. Las piezas troqueladas son soltadas desde esta salida antes de alcanzar el dispositivo transportador lento. Durante su bajada, se ven entonces sometidas a los flujos de aire generados por los dispositivos transportadores o por las propias piezas troqueladas. Por lo tanto, su escaso espesor y su relativa ligereza las llevan a oscilar alrededor de una trayectoria ideal. Por lo tanto, en muchas ocasiones, es difícil controlar la trayectoria seguida por las piezas troqueladas durante su transferencia en el momento de su llegada a la unidad de colocación en capa.

Un primer sistema para controlar la trayectoria de las piezas troqueladas consiste en interponer una pluralidad de deflectores entre la salida del primer dispositivo transportador y la entrada del segundo dispositivo transportador. No obstante, aun si estos deflectores disminuyen sensiblemente el riesgo de atascamiento a velocidades relativamente lentas, resultan ser insuficientes cuando las piezas troqueladas se desplazan muy rápidamente. En tal caso, los flujos de aire generados en el seno de la máquina perturban demasiado la trayectoria de las piezas troqueladas para que los deflectores puedan conferir realmente a las piezas troqueladas una trayectoria ideal. Por otro lado, incluso a las velocidades lentas, en muchas ocasiones es necesario reajustar regularmente e individualmente cada uno de los deflectores en orden a garantizar una regularidad en el flujo de las piezas troqueladas.

Como complemento de estos deflectores, se hace uso asimismo de rodillos de presión dispuestos transversalmente al dispositivo transportador lento en orden a hacer fuerte presión sobre la parte superior de las filas de capas de piezas troqueladas. Estos rodillos de presión se posicionan generalmente inmediatamente después de los deflectores en orden a presionar las piezas troqueladas procedentes del primer dispositivo transportador sobre la capa en trance de formación. Por lo tanto, estos rodillos contribuyen a hacer pasar las piezas troqueladas de una velocidad rápida a una velocidad lenta. No obstante, estos rodillos resultan ser incapaces de limitar el riesgo de trabamiento de las piezas troqueladas unas en otras, especialmente en sus respectivas solapas.

Son conocidos, a tenor de los documentos US-3.315.956, DE-363.666 y US-2.526.726, sistemas para formar una capa con soportes planos. El segundo dispositivo transportador está dotado de una zona de recepción para los soportes que llegan del primer dispositivo transportador, y que presenta una porción curvada convexa.

En los dispositivos de la técnica anterior, la posición de un soporte de la capa fluctúa todavía en los primeros instantes que siguen a su colocación en capa, debido a que su velocidad aún no está estabilizada. Por lo tanto, este tiene tendencia a deslizar sobre el soporte que lo precede. Este deslizamiento aumenta en su tanto el riesgo de un mutuo trabamiento de estos soportes y, por lo tanto, de un atascamiento de la unidad.

Explicación de la invención Consiste un objetivo principal de la presente invención en desarrollar una unidad de formación de una o varias capas de soportes planos individuales. Es un segundo objetivo realizar una unidad de colocación en capa que permita controlar eficazmente la trayectoria de las piezas troqueladas. Un tercer objetivo es el de hacer precisa la colocación en capa evitando un trabamiento de las piezas troqueladas unas en otras. Un cuarto objetivo es el de obtener una unidad de colocación en capa que permita evitar los inconvenientes del estado de la técnica. Todavía otro objetivo es el de prever una máquina de producción de embalajes con una unidad de separación y una unidad de colocación en capa.

Una unidad de formación de una o varias capas de soportes planos individuales, provenientes de al menos un primer... [Seguir leyendo]

Reivindicaciones:

1. Unidad de formación de una o varias capas (10a, 10b, 10c) de soportes planos individuales (10) , provenientes de al menos un primer dispositivo transportador (3) , que transporta (L) los soportes (10) de aguas arriba a aguas abajo a una primera velocidad, que comprende:

- un segundo dispositivo transportador (6) , que transporta (S) los soportes (10) de aguas arriba a aguas abajo a una segunda velocidad inferior a la primera velocidad, dispuesto aguas abajo del primer dispositivo transportador (3) , dotado de una zona de recepción (6b) para los soportes (10) que llegan del primer dispositivo transportador (3) , materializado en forma de una banda transportadora sin fin (6a) , que presenta una porción curvada convexa (8a) , configurada con un rodillo intermedio (8) , dispuesto bajo la banda transportadora sin fin (6a) y arrastrado giratoriamente, y que discurre a todo lo ancho del segundo dispositivo transportador (6) , y que comprende un rodillo aguas arriba (6c) que realiza el reenvío al extremo de la banda transportadora (6a) , y -medios para formar la capa (12) , ubicados por encima del segundo dispositivo transportador (6a) , arrastrados a la segunda velocidad y situados aguas abajo de la porción curvada convexa (8a) , caracterizada por que el rodillo aguas arriba (6c) es apto para subir (U) y para bajar (D) , para así determinar la porción curvada convexa (8a) en la superficie de la banda transportadora (6a) .

2. Unidad según la reivindicación 1, caracterizada por que la porción curvada (8a) está situada aguas abajo de la zona de recepción (6b) sobre el segundo dispositivo transportador (6a) .

3. Unidad según la reivindicación 1 ó 2, caracterizada por comprender un primer dispositivo de transferencia

(9a) , posicionado entre la porción curvada (8a) y el primer dispositivo transportador (3) , y por encima del segundo dispositivo transportador (6) .

4. Unidad según una cualquiera de las anteriores reivindicaciones, caracterizada por comprender un segundo dispositivo de transferencia (9b) posicionado sensiblemente a plomo sobre la porción curvada (8a) y por encima del segundo dispositivo transportador (6) .

5. Unidad según la reivindicación 3 ó 4, caracterizada por que el primer y el segundo dispositivos de transferencia (9a, 9b) son rodillos que, arrastrados giratoriamente, giran a una velocidad inferior o sensiblemente igual a la del primer dispositivo transportador (3) , para así arrastrar y frenar los soportes (10) .

6. Unidad según una cualquiera de las anteriores reivindicaciones, caracterizada por que el primer dispositivo transportador (3) comprende al menos una rampa con una correa transportadora sin fin, y por que el rodillo intermedio (8) se halla dispuesto bajo la banda transportadora (6a) y gira a una velocidad sensiblemente igual a la de dicha banda transportadora (6a) .

7. Unidad según una cualquiera de las anteriores reivindicaciones, caracterizada por comprender un deflector (7) configurado para dirigir los soportes (10) del primer dispositivo transportador (3) hacia el segundo dispositivo transportador (6) .

8. Máquina de producción de embalajes, caracterizada por comprender una unidad de formación (6) de una o varias capas (10a, 10b, 10c) según una cualquiera de las anteriores reivindicaciones, dispuesta aguas abajo de una unidad de separación (1) de los soportes planos (10) .

9. Máquina según la reivindicación 8, caracterizada por comprender un módulo de alineamiento (3) intercalado entre la unidad de separación (1) de los soportes planos (10) y la unidad de formación (6) de una o varias capas 40 (10a, 10b, 10c) .

Patentes similares o relacionadas:

Transportador de doble cinta sin fin, módulo de volteo que incorpora tal transportador y línea de producción de envase de plegado que incorpora tal módulo, del 3 de Junio de 2020, de BOBST MEX SA: Transportador de doble cinta de transporte que se puede incorporar en un módulo de volteo de envases de plegado, que comprende un primer […]

Dispositivo para la formación de una corriente imbricada de objetos flexibles planos, del 20 de Noviembre de 2019, de BDT Media Automation GmbH: Dispositivo para la formación de una corriente imbricada de objetos flexibles planos a lo largo de un recorrido de transporte (TP), presentando los objetos […]

Aparato y método de desaceleración de hojas, del 6 de Marzo de 2019, de Alliance Machine Systems International, LLC: Método para desacelerar una hoja de material que se desplaza a lo largo de una trayectoria de desplazamiento a una primera velocidad, comprendiendo […]

Dispositivo de recolección y transporte para pilas formadas por capas de hojas, del 16 de Noviembre de 2018, de BW Papersystems Stuttgart GmbH: Dispositivo de recolección y transporte para pilas formadas por capas de hojas con - un alimentador para las capas de hojas, - una estación de recolección […]

Dispositivo para exfoliar y depositar pliegos en una pila, del 21 de Junio de 2017, de BIELOMATIK LEUZE GMBH + CO KG: Dispositivo para exfoliar y apilar pliegos en una apilamiento - con un mecanismo de frenado dispuesto por delante de la zona de apilamiento, que actúa respectivamente […]

Dispositivo para imbricar y depositar pliegos en una pila, del 31 de Mayo de 2017, de BIELOMATIK LEUZE GMBH + CO KG: Dispositivo para imbricar y depositar pliegos en una pila con - un dispositivo de solapado situado delante de la zona de apilado para generar una corriente […]

Método para entrelazar láminas de celulosa química y una laminadora, del 12 de Octubre de 2016, de Valmet Technologies, Inc: Método para cortar cinta de celulosa química seca y apilarla en balas de celulosa, en cuyo método: - la cinta de celulosa se corta en tiras de la anchura de la […]

Dispositivo de frenado de pliegos e instalación para proporcionar pliegos que comprende un dispositivo de este tipo, del 23 de Diciembre de 2015, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Dispositivo de frenado de pliegos para frenar pliegos transportados en un sentido de transporte , especialmente pliegos de cartón corrugado, […]

Dispositivo de frenado de pliegos e instalación para proporcionar pliegos que comprende un dispositivo de este tipo, del 23 de Diciembre de 2015, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Dispositivo de frenado de pliegos para frenar pliegos transportados en un sentido de transporte , especialmente pliegos de cartón corrugado, […]