SISTEMA DE MANIPULACIÓN DE PRODUCTO DE LAMINADOR.

Sistema de manipulación de producto (10) para recibir longitudinalmente longitudes de producto de un laminador (12),

y para transferir dichas longitudes de producto a un receptor subyacente (14), dicho sistema comprende: una estructura de soporte (16) que define un par de revestimientos fijos (32a, 32b); por lo menos un tambor cilíndrico (20a, 20b) adyacente a cada revestimiento; caracterizado en que los revestimientos definen primeros canales invertidos (18a, 18b) con lados abiertos orientados hacia abajo, los tambores pueden girar alrededor de sus ejes ( A 1 , A ) y tienen superficies de tambor 2 dispuestas para cerrar los lados abiertos de los primeros canales respectivos, las superficies de tambor se interrumpen por segundos canales (22a, 22b), con los primeros y segundos canales y los ejes de los tambores están dispuestos en paralelo; los medios de entrega (24,26) para alternativamente entregar longitudes secuenciales de producto longitudinalmente en uno y luego en el otro de los primeros canales; y medios de arrastre (30) para hacer girar los tambores, la disposición de las superficies de tambor y de los segundos canales con respecto a los primeros canales son tal que como resultado de un giro del tambor, las longitudes de producto así entregadas son cada una secuencialmente: (i) retenidas temporalmente en los primeros canales por las superficies giratorias del tambor; (ii) depositadas de los primeros canales en los segundos canales, cuando los segundos canales están girando para estar en alineación radial y en comunicación con los primeros canales; y (iii) transferidas hacia abajo de los segundos canales al receptor cuando los segundos canales están girando para estar en posiciones de descarga por encima del receptor

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07111943.

Solicitante: SIEMENS INDUSTRY, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1000 DEERFIELD PARKWAY BUFALO GROVE, IL ILLINOIS 60089 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Eldredge,Michael.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Julio de 2007.

Clasificación Internacional de Patentes:

- B21B43/00A

Clasificación PCT:

- B21B43/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › Lechos de enfriamiento fijos o móviles; Medios especialmente asociados a los lechos de enfriamiento, p. ej. para frenar las piezas trabajadas, para transferirlas sobre el lecho de enfriamiento o para retirarlas de él (transportadores en general B65G).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359024_T3.pdf

Fragmento de la descripción:

ANTECEDENTES

1. Campo de la Invención

La invención relata un sistema de manipulación de producto de acuerdo con el preámbulo de la reivindicación 1 y 6. Tal sistema se conoce de US-A-4 054 047.

Esta invención se relaciona en general a laminadoras en caliente continuas que

producen productos largos como barras, varillas y similares, y se relaciona en particular con un sistema de manipulación de producto mejorado para longitudinalmente recibir las longitudes subdivididas de tales productos como se emiten del laminador, y para transferir las longitudes del producto a un receptor que típicamente comprenderá un lecho de enfriamiento.

2. Descripción del estado anterior de la técnica

En sistemas de manipulación de producto conocidos, como por ejemplo los descritos en las patentes norteamericanas No. 3.621.696 (Norlindh) y 4.307.594 (Steinbock), las longitudes del producto sucesivas se reciben en canales guía proporcionados en las superficies de los tambores giratorios. Los tambores se giran, de forma continua o intermitente, para entregar las longitudes del producto así recibidas a lechos de enfriamiento subyacente.

La continua rotación del tambor requiere complicados sistemas de conmutación corriente arriba y mecanismos para entregar de manera fiable las longitudes del producto en los canales guía continuamente móviles. De otra parte, la rotación del tambor intermitente requiere arrastres pesados para hacer frente a la inercia del sistema durante las secuencias de parada/arranque, así como controles precisos para asegurar que los canales guía se detienen en alineación apropiada con el trayecto de entrega de las longitudes de producto entrantes.

El objetivo de la presente invención es proporcionar un sistema de manipulación de producto que, en comparación a US-A-4 054 047, es menos complicado y más fácil de coordinar y controlar.

RESUMEN DE LA INVENCIÓN

Un sistema de manipulación de producto de acuerdo con la presente invención comprende una estructura de soporte que define un par de primeros canales invertidos fijos con lados abiertos orientados hacia abajo. Por lo menos un tambor cilíndrico se interpone entre cada uno de los primeros canales y un receptor subyacente. Los tambores pueden girar sobre sus ejes, con sus superficies dispuestas para cerrar los lados abiertos de los primeros canales respectivos. Las superficies de tambor están interrumpidas por segundos canales, con los primeros y segundos canales y los ejes de los tambores están dispuestos en paralelo. Las longitudes del producto sucesivas alternativamente se entregan longitudinalmente en uno y luego en el otro de los primeros canales. Los tambores están girando sobre sus ejes de lo que resulta que las longitudes de producto así entregadas sean secuencialmente: (i) retenidas temporalmente en los primeros canales por las superficies giratorias del tambor; (ii) depositados de los primeros canales en los segundos canales, cuando los segundos canales giran para estar en alineación radial y en comunicación con los primeros canales; y (iii) depositadas hacia abajo de los segundos canales al receptor cuando los segundos canales están girando para estar en posiciones de descarga por encima del receptor subyacente.

La reivindicación 1 establece un sistema de manipulación de producto para recibir longitudinalmente longitudes de producto de un laminador, y para transferir dichas longitudes de producto a un receptor subyacente, dicho sistema comprende:

una estructura de soporte que define un par de primeros canales invertidos fijos con lados abiertos orientados hacia abajo;

por lo menos un tambor cilíndrico interpuesto entre cada uno de los primeros canales y el receptor, y los tambores pueden girar alrededor de sus ejes y tienen superficies de tambor dispuestas para cerrar los lados abiertos de los primeros canales respectivos, las superficies de tambor están interrumpidas por segundos canales, con los primeros y segundos canales y los ejes de los tambores están dispuestos en paralelo;

los medios de entrega para alternativamente entregar longitudes secuenciales de producto longitudinalmente en uno y luego en el otro de los primeros canales; y

medios de arrastre para hacer girar los tambores, la disposición de las superficies de tambor y de los

segundos canales con respecto a los primeros canales son tal que como resultado de un giro del

tambor, las longitudes de producto así entregadas son cada una secuencialmente:

(i) retenidas temporalmente en los primeros canales por las superficies giratorias del tambor;

(ii) depositadas de los primeros canales en los segundos canales, cuando los segundos canales están girando para estar en alineación radial y en comunicación con los primeros canales; y

(iii) transferidas hacia abajo de los segundos canales al receptor cuando los segundos canales están girando para estar en posiciones de descarga por encima del receptor.

Preferentemente, una serie de los tambores se interpone entre cada uno de los primeros canales y el receptor, los tambores de cada serie están alineados sobre un eje común con sus segundos canales respectivos en alineación, y en el que los medios de arrastre funcionan para hacer girar los tambores de cada serie al unísono.

Según otra realización preferente, los medios de arrastre funcionan para hacer girar los tambores continuamente.

Según otra realización preferente, la estructura de soporte define adicionalmente los revestimientos que envuelven parcialmente los tambores y se extienden circunferencialmente de los primeros canales a las posiciones de descarga.

Preferentemente, los medios de arrastre funcionan para hacer girar los tambores en sentidos opuestos.

La invención proporciona además un sistema de manipulación de productos para longitudinalmente recibir longitudes de producto subdivididos de un laminador, y para transferir dichas longitudes de producto a un receptor subyacente, dicho sistema abarca:

una estructura de soporte que define un par de primeros canales invertidos fijos que tienen lados abiertos orientados hacia abajo;

una serie de tambores cilíndricos interpuestos entre cada uno de dichos primeros canales y dicho receptor, los tambores de cada serie pueden girar al unísono alrededor de un eje común y tienen superficies de tambor dispuestas para cerrar los lados abiertos de los primeros canales respectivos, las superficies de tambor de cada serie se interrumpen por segundos canales alineados con los primeros canales, los segundos canales alineados y los ejes que están dispuestos en paralelo;

los medios de entrega para alternativamente entregar longitudes secuenciales de producto longitudinalmente en uno y luego en el otro de los primeros canales; y

medios de arrastre para hacer girar continuamente los tambores de cada una de las series en sentido opuesto, la disposición de las superficies del tambor y de sus segundos canales con respecto a los primeros canales respectivos son tal que como resultado del giro de los tambores, las longitudes de producto así entregadas son cada una secuencialmente:

(i) retenidas temporalmente en los primeros canales por las superficies giratorias del tambor;

(ii) depositadas de los primeros canales en los segundos canales alineados, cuando los segundos canales están girando en alineación radial y en comunicación con los primeros canales; y

(ii) transferidas hacia abajo de los segundos canales al receptor cuando los segundos canales están girando para estar en posiciones de descarga por encima del receptor.

Éstas y otras características y ventajas auxiliares de la presente invención se describirán ahora con más detalle con referencia a los dibujos adjuntos, en donde:

BREVE DESCRIPCIÓN DE LOS DIBUJOS

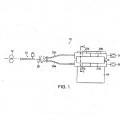

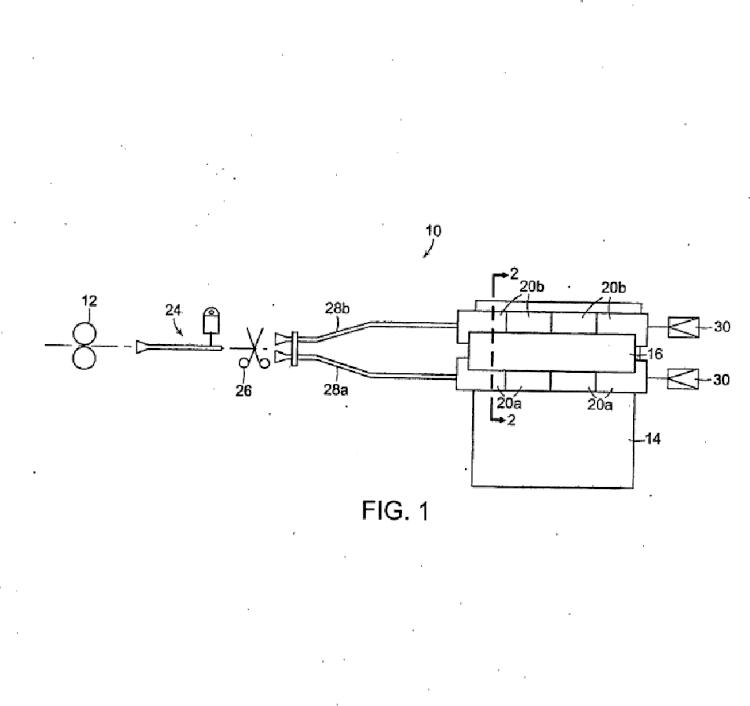

La figura 1 es una vista esquemática de planta de un sistema de manipulación de producto, conforme a la presente invención;

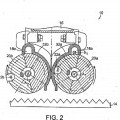

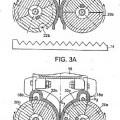

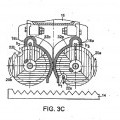

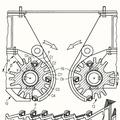

La figura 2 es una vista trasversal sobre una escala ampliada tomada a lo largo de la línea 2-2 de la figura 1, y Las figuras 3A a 3C son vistas similares a la figura 2 que representan etapas secuenciales en la manipulación de productos recibidos del laminador.

DESCRIPCIÓN DETALLADA

Con referencia inicialmente a las figuras 1 y 2, un sistema de manipulación de producto conforme a una realización... [Seguir leyendo]

Reivindicaciones:

1. Sistema de manipulación de producto (10) para recibir longitudinalmente longitudes de producto de un laminador (12), y para transferir dichas longitudes de producto a un receptor subyacente (14), dicho sistema comprende:

una estructura de soporte (16) que define un par de revestimientos fijos (32a, 32b);

por lo menos un tambor cilíndrico (20a, 20b) adyacente a cada revestimiento;

caracterizado en que

los revestimientos definen primeros canales invertidos (18a, 18b) con lados abiertos orientados hacia

abajo, los tambores pueden girar alrededor de sus ejes ( A1, A ) y tienen superficies de tambor

2

dispuestas para cerrar los lados abiertos de los primeros canales respectivos, las superficies de tambor se interrumpen por segundos canales (22a, 22b), con los primeros y segundos canales y los ejes de los tambores están dispuestos en paralelo;

los medios de entrega (24,26) para alternativamente entregar longitudes secuenciales de producto longitudinalmente en uno y luego en el otro de los primeros canales; y

medios de arrastre (30) para hacer girar los tambores, la disposición de las superficies de tambor y de los segundos canales con respecto a los primeros canales son tal que como resultado de un giro del tambor, las longitudes de producto así entregadas son cada una secuencialmente:

(i) retenidas temporalmente en los primeros canales por las superficies giratorias del tambor;

(ii) depositadas de los primeros canales en los segundos canales, cuando los segundos canales están girando para estar en alineación radial y en comunicación con los primeros canales; y

(iii) transferidas hacia abajo de los segundos canales al receptor cuando los segundos canales están girando para estar en posiciones de descarga por encima del receptor.

2. Sistema según la reivindicación 1, en el que una serie de los tambores se interpone entre cada uno de los primeros canales (18a, 18b) y el receptor (14), los tambores (20a, 20b) de cada serie están alineados sobre un eje común con sus segundos canales respectivos en alineación, y en el que los medios de arrastre (30) funcionan para hacer girar los tambores de cada serie al unísono.

3. Sistema según la reivindicación 1 o 2, en la que los medios de arrastre (30) funcionan para hacer girar los tambores (20a, 20b) continuamente.

4. Sistema según la reivindicación 1, en la que la estructura de soporte (16) define adicionalmente los revestimientos (32a, 32b) que envuelven parcialmente los tambores y se extienden circunferencialmente de los primeros canales a las posiciones de descarga.

5. Sistema según la reivindicación 1, en la que los medios de arrastre funcionan para hacer girar los tambores en sentidos opuestos.

6. Sistema (10) de manipulación de producto para longitudinalmente recibir longitudes de producto subdivididas de un laminador (12), y para transferir dichas longitudes de producto a un receptor subyacente (14), dicho sistema abarca:

una estructura de soporte que define un par de revestimientos fijos (32a, 32b);

una serie de tambores cilíndricos (20a, 20b) adyacentes respectivamente a cada revestimiento (32a, 32b);

caracterizado en que,

los revestimientos definen primeros canales invertidos (18a, 18b) que tienen lados abiertos orientados hacia abajo, los tambores de cada serie pueden girar respectivamente al unísono alrededor de un eje

común ( A1, A ) y tiene superficies de tambor dispuestas para cerrar los lados abiertos de los

2

primeros canales respectivos, las superficies de tambor de cada serie se interrumpen por segundos canales alineados (22a, 22b) con los primeros canales, los segundos canales alineados y los ejes que están dispuestos en paralelo;

los medios de entrega (24,26) para alternativamente entregar longitudes secuenciales de producto longitudinalmente en uno y luego en el otro de los primeros canales; y

medios de arrastre (30) para hacer girar continuamente los tambores de cada una de las series en sentido opuesto, la disposición de las superficies de tambor y de sus segundos canales con respecto a los primeros canales respectivos son tal que como resultado del giro de los tambores, las longitudes de producto así entregadas son cada una secuencialmente:,

5 (i) retenidas temporalmente en los primeros canales por las superficies giratorias del tambor;

(ii) depositadas de los primeros canales en los segundos canales alineados, cuando los segundos canales están girando para estar en alineación radial y en comunicación con los primeros canales; y

(iii) transferidas hacia abajo de los segundos canales al receptor cuando los segundos canales 10 están girando para estar en posiciones de descarga por encima del receptor.

Patentes similares o relacionadas:

DISPOSITIVO Y EQUIPO RESPECTIVO PARA RECIBIR Y DESCARGAR BARRAS, USADOS PARTICULARMENTE PARA FINES DE MANIPULACION Y/O EMBALAJE EN DIRECCION DESCENDENTE DE MOLINOS LAMINADORES, Y SU RESPECTIVO MOLINO LAMINADOR, del 30 de Agosto de 2010, de S.I.M.A.C. S.P.A.: Dispositivo para recibir y descargar barras (b, b'') que se transportan hacia adelante en una dirección longitudinal, preferiblemente partiendo de un laminador, […]

DISPOSITIVO Y EQUIPO RESPECTIVO PARA RECIBIR Y DESCARGAR BARRAS, USADOS PARTICULARMENTE PARA FINES DE MANIPULACION Y/O EMBALAJE EN DIRECCION DESCENDENTE DE MOLINOS LAMINADORES, Y SU RESPECTIVO MOLINO LAMINADOR, del 30 de Agosto de 2010, de S.I.M.A.C. S.P.A.: Dispositivo para recibir y descargar barras (b, b'') que se transportan hacia adelante en una dirección longitudinal, preferiblemente partiendo de un laminador, […]

Método para la producción y el empaquetado de barras y perfiles de acero, del 1 de Enero de 2020, de SMS MEER S.P.A.: Método para la producción y empaquetado de barras de acero o barras y perfiles, que incluye las siguientes etapas: laminar barras o perfiles de […]

Aparato, sistema y procedimiento para manipular productos laminados largos procedentes de diferentes líneas de un tren de laminación, del 6 de Abril de 2016, de Primetals Technologies Austria GmbH: Aparato que comprende un lecho de enfriamiento y un tambor para la recepción, transporte y descarga de productos de metal largos […]

Aparato, sistema y procedimiento para manipular productos laminados largos procedentes de diferentes líneas de un tren de laminación, del 6 de Abril de 2016, de Primetals Technologies Austria GmbH: Aparato que comprende un lecho de enfriamiento y un tambor para la recepción, transporte y descarga de productos de metal largos […]

Sistema de canalización y descarga de materiales laminados en caliente, del 13 de Noviembre de 2015, de Primetals Technologies Italy S.R.L: Sistema de canalización y descarga de materiales laminados en caliente aguas abajo de una unidad de cortar a medida y aguas arriba de una lecho […]

Sistema de canalización y descarga de materiales laminados en caliente, del 13 de Noviembre de 2015, de Primetals Technologies Italy S.R.L: Sistema de canalización y descarga de materiales laminados en caliente aguas abajo de una unidad de cortar a medida y aguas arriba de una lecho […]

Dispositivo para el temple de carriles, del 27 de Junio de 2012, de VOESTALPINE SCHIENEN GMBH: Dispositivo para el temple de carriles , en particular de carriles de rodadura perfilados, dado el casorespectivamente con distintas formas de la sección transversal y una […]

Dispositivo para el temple de raíles, del 25 de Abril de 2012, de VOESTALPINE SCHIENEN GMBH: Dispositivo para el temple de raíles , en particular de raíles de rodadura perfilados, dado el caso con distintasformas de sección transversal respectivamente y una longitud […]

Dispositivo para el temple de raíles, del 21 de Marzo de 2012, de VOESTALPINE SCHIENEN GMBH: Dispositivo para el temple de raíles , en particular de raíles de rodadura perfilados, dado el caso con distintas formas de sección transversal respectivamente y una longitud […]

Dispositivo para el temple de carriles, del 21 de Marzo de 2012, de VOESTALPINE SCHIENEN GMBH: Dispositivo para el temple de carriles , en particular de carriles de rodadura perfilados, dado el caso con distintas formas de sección transversal respectivamente […]