SENSOR DE DESGASTE DE GUARNICIÓN DE FRICCIÓN.

Sensor de desgaste de guarnición de fricción con un cuerpo de sensor (12,

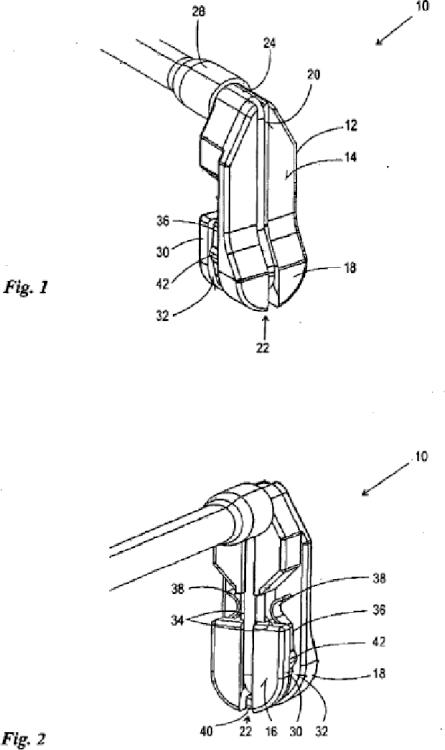

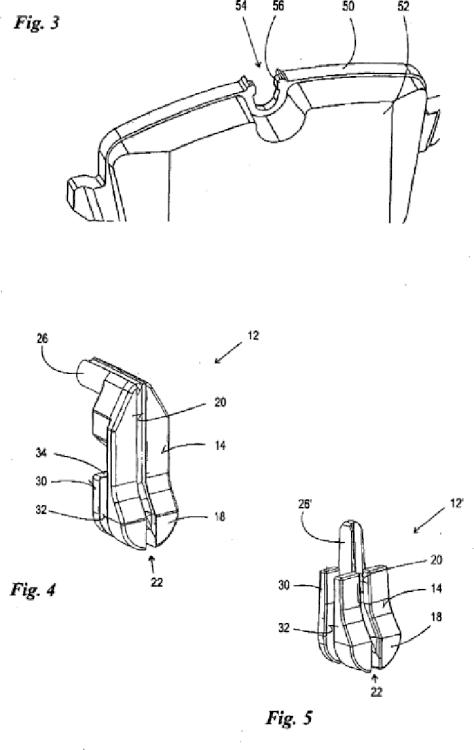

12'), que soporta una línea eléctrica de prueba (24) tendida en una oquedad y que presenta una primera ranura (32) practicada en dos primeras superficies laterales de cuerpo mutuamente opuestas, que circula por la punta de cuerpo (22) del cuerpo de sensor (12, 12'), que discurre en la región de la punta de cuerpo (22) perpendicularmente a la oquedad de la línea de prueba (24) y en la que está encajada una grapa de muelle (36), arqueada hacia fuera y que presenta convexidades de retenida (42), caracterizado porque el cuerpo de sensor (12, 12') presenta una segunda ranura (20), que está practicada en dos segundas superficies laterales de cuerpo (16) y cruza la primera ranura (32) en la región de la punta de cuerpo (22), en donde la línea de prueba (24) es guiada sobre la base de ranura de la segunda ranura (20)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09010859.

Solicitante: BOWA-ELECTRONIC GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: HEINRICH-HERTZ-STRASSE 4-10 72810 GOMARINGEN ALEMANIA.

Inventor/es: Böttle,Bernd.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Agosto de 2009.

Clasificación PCT:

- F16D66/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16D ACOPLAMIENTOS PARA LA TRANSMISION DE MOVIMIENTOS DE ROTACION (transmisión para transmitir la rotación F16H, p. ej. transmisiones por fluidos F16H 39/00 - F16H 47/00 ); EMBRAGUES (embragues dinamo-eléctricos H02K 49/00; embragues que utilizan atracción electrostática H02N 13/00 ); FRENOS (sistemas de frenado electrodinámicos para vehículos, en general B60L 7/00; frenos dinamoeléctricos H02K 49/00). › F16D 66/00 Dispositivos para la vigilancia de las condiciones de funcionamiento de frenos, p. ej. del desgaste o de la temperatura. › Aparatos indicadores del desgaste.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358478_T3.pdf

Fragmento de la descripción:

Campo de la invención

La invención se refiere a un sensor de desgaste de guarnición de fricción con un cuerpo de sensor, que soporta una línea eléctrica de prueba tendida en una oquedad y que presenta una primera ranura practicada en dos primeras superficies laterales de cuerpo mutuamente opuestas, que circula por la punta de cuerpo del cuerpo de sensor, que discurre en la región de la punta de cuerpo perpendicularmente a la oquedad de la línea de prueba y en la que está encajada una grapa de muelle, arqueada hacia fuera y que presenta convexidades de retenida.

Estado de la técnica

Se conocen sensores de desgaste de guarnición de fricción de este tipo por el documento DE 40 21 568 A1.

Los sensores de este tipo se usan con frecuencia en vehículos de motor, para señalizar al conductor que una guarnición de freno ha alcanzado un límite de desgaste crítico. El principio de acción de estos sensores consiste en que una línea eléctrica de prueba, que se extiende desde el lado de la guarnición alejado de la superficie de fricción hasta dentro de un rebajo de la guarnición, en una profundidad definida, en el caso de un desgaste excesivo de la guarnición durante el proceso de fricción entra en contacto con la contrasuperficie de fricción y se destruye. Según esto ya no puede transmitirse una señal eléctrica de prueba a través de la línea de prueba, lo que es registrado por un dispositivo de control instalado apropiadamente y se traduce en una señal de aviso correspondiente. Otras formas de ejecución no tienen como meta la destrucción de la línea de prueba, sino un contacto eléctrico con la contrasuperficie de fricción, el cual después también es registrado por un dispositivo de control instalado apropiadamente y puede traducirse en una señal de aviso.

Para transformar este principio está previsto normalmente un cuerpo de sensor compacto, que soporta la línea de prueba. El cuerpo de sensor se fija de forma definida a una placa soporte de guarnición, de tal modo que la línea de prueba guiada en una oquedad definida puede extenderse, en una medida definida exactamente, hasta dentro del rebajo correspondiente de la guarnición de fricción. Las relaciones espaciales definidas entre cuerpo de sensor, línea de prueba y guarnición son esenciales para un funcionamiento fiable del dispositivo de aviso, ya que por medio de esto se determina la posición exacta del límite de desgaste.

Se conocen formas de ejecución en las que el cuerpo de sensor se pega en un rebajo de la placa soporte de guarnición. Esto supone un inconveniente en cuanto al montaje y en especial a la sustitución del sensor.

En el sensor antes citado genérico, dado a conocer por el documento DE 40 21 568 A1, está configurada en el cuerpo de sensor una ranura que está practicada en dos superficies laterales mutuamente opuestas y que circula alrededor de la punta de cuerpo. La ranura se extiende sólo por una región parcial de las superficies laterales adyacente a la punta de cuerpo. En el extremo de la ranura las superficies laterales del cuerpo presentan en cada caso un retroceso. En la ranura es guiada una grapa de muelle, que rodea la punta de cuerpo y se enclava detrás de los retrocesos sobresaliendo por encima de los extremos de ranura. La grapa de muelle presenta además convexidades de retenida pretensadas hacia fuera. Para fijarse a la placa soporte de guarnición el cuerpo de sensor se introduce en una cavidad correspondiente de la placa soporte, en donde el muelle primero es presionado sobre la base de ranura y, en la posición final de montaje, puede expandirse algo de nuevo, en donde las convexidades de retenida se enclavan con resaltes o depresiones de retenida correspondientes en las paredes laterales de la cavidad. De este modo se encastra todo el sensor con la placa soporte de guarnición, de tal modo que se sujeta con seguridad, pero en caso de necesidad también puede extraerse o sustituirse sin dificultad.

Durante el montaje y el funcionamiento existe el peligro de que la línea de prueba resulte dañada, lo que según la clase constructiva del sensor conduciría a una falsa alarma o a un fallo del sensor. Para impedir esto, la línea de prueba en el sensor conocido está embutida en el material sintético del cuerpo de sensor. Para producir el sensor un molde de inyección se configura primero con un cuerpo nuclear, alrededor del cual se tiende la línea de prueba como oquedad. A continuación se rellena el molde con material sintético termoplástico. En este sensor existen los inconvenientes de una complicada herramienta de moldeo por inyección, la complejidad del procedimiento de inyección así como los elevados costes por desechos, ya que para cada pieza inyectada incorrectamente es necesario rechazar no sólo el cuerpo de material sintético relativamente barato sino también la línea de prueba más cara. Aparte de esto el sensor conocido representa con relación a evacuación o reciclado un producto compuesto desfavorable.

Definición de tareas

La tarea de la presente invención consiste en poner a disposición un sensor de desgaste de guarnición de fricción que, que pueda producirse con menores costes de desechos y reciclarse más fácilmente.

Explicación de la invención

Esta tarea es resuelta en unión a las particularidades del preámbulo de la reivindicación 1 por medio de que el cuerpo de sensor presenta una segunda ranura, que está practicada en dos segundas superficies laterales de cuerpo mutuamente opuestas y cruza la primera ranura en la región de la punta de cuerpo, en donde la línea de prueba es guiada sobre la base de ranura de la segunda ranura.

La idea básica de la presente invención estriba en inyectar la línea de prueba, no como en el caso del sensor conocido en el cuerpo de sensor, sino guiarla en su propia ranura. Por medio de esto se hace posible una producción por separado del cuerpo de sensor. La línea de prueba puede encajarse a continuación en la ranura. Con ello la ranura, cuya pared de ranura es de forma preferida más alta que la altura de la línea de prueba, sirve de protección suficiente frente a daños mecánicos indeseados a la línea de prueba. La ranura en la que discurre la línea de prueba está dislocada aproximadamente 90º con relación a la ranura, en la que está encajada la grapa de muelle.De aquí se obtiene forzosamente una región de cruce de ambas ranuras. Ésta está dispuesta en la región de la punta de cuerpo.

Para la producción se fabrica de este modo, en primer lugar, el cuerpo de sensor como pieza moldeada por inyeccción de material sintético barata. A continuación se encaja mecánica o manualmente la línea de prueba en su ranura. En un paso de trabajo final se encaja la grapa de muelle en su ranura, en donde está solapada en la región de cruce de las ranuras sobre la línea de prueba. Si durante el moldeo por inyección se produce un error, los costes por desechos son muy reducidos, ya que solamente es necesario rechazar el cuerpo de material sintético barato, que además puede tratarse para formar granulado e inyectarse de nuevo. También para la evacuación es favorable el sensor conforme a la invención, ya que pueden separarse entre sí sin problemas grapa de muelle, línea de prueba y cuerpo de sensor.

Formas de ejecución preferidas de la invención son objeto de las reivindicaciones subordinadas.

La segunda ranura está configurada favorablemente, en la región de cruce con la primera ranura, más profunda al menos en la altura de la línea de prueba que la primera ranura. Por medio de esto puede conseguirse que el muelle no esté en contacto directo con la línea de prueba, lo que es en especial importante en formas de ejecución de detectan un cortocircuito másico.

De forma preferida está previsto que una de las segundas superficies laterales de cuerpo presente en su región adyacente a la punta de cuerpo un ensanchamiento arqueado hacia fuera, que sigue a la segunda ranura. Con ello se trata de un ensanchamiento que, en el estado de final de montaje en el rebajo, se extiende hasta dentro del lado trasero de la guarnición de fricción. Por medio de que la ranura sigue a este ensanchamiento, también la línea de prueba puede extenderse hasta dentro de este rebajo, en donde su grado de extensión máximo define el límite de desgaste de la la guarnición.

De forma preferida la segunda ranura se extiende fundamentalmente todo a lo largo de las segundas superficies laterales de cuerpo. Por medio de esto la línea de prueba puede alimentarse... [Seguir leyendo]

Reivindicaciones:

1. Sensor de desgaste de guarnición de fricción con un cuerpo de sensor (12, 12'), que soporta una línea eléctrica de prueba (24) tendida en una oquedad y que presenta una primera ranura (32) practicada en dos primeras superficies laterales de cuerpo mutuamente opuestas, que circula por la punta de cuerpo (22) del cuerpo de sensor (12, 12'), que discurre en la región de la punta de cuerpo (22) perpendicularmente a la oquedad de la línea de prueba (24) y en la que está encajada una grapa de muelle (36), arqueada hacia fuera y que presenta convexidades de retenida (42), caracterizado porque el cuerpo de sensor (12, 12') presenta una segunda ranura (20), que está practicada en dos segundas superficies laterales de cuerpo (16) y cruza la primera ranura (32) en la región de la punta de cuerpo (22), en donde la línea de prueba (24) es guiada sobre la base de ranura de la segunda ranura (20).

2. Sensor de desgaste de guarnición de fricción según la reivindicación 1, caracterizado porque la segunda ranura

(20) está configurada, en la región de cruce con la primera ranura (32), más profunda al menos a la altura de la línea de prueba (24) que la primera ranura (32).

3. Sensor de desgaste de guarnición de fricción según una de las reivindicaciones anteriores, caracterizado porque una de las segundas superficies laterales de cuerpo (4) presenta en su región adyacente a la punta de cuerpo (22) un ensanchamiento (18) arqueado hacia fuera, que sigue a la segunda ranura (20).

4. Sensor de desgaste de guarnición de fricción según una de las reivindicaciones anteriores, caracterizado porque la segunda ranura (22) se extiende fundamentalmente todo a lo largo de las segundas superficies laterales de cuerpo (14, 16).

5. Sensor de desgaste de guarnición de fricción según una de las reivindicaciones anteriores, caracterizado porque en el extremo del cuerpo de sensor (12; 12') alejado de la punta de cuerpo (22) está dispuesta una pieza de conexión (26, 26') con canales de guiado (20) para alimentar y evacuar la línea de prueba (24) hasta o desde el cuerpo de sensor (12, 12').

6. Sensor de desgaste de guarnición de fricción según la reivindicación 5, caracterizado porque la pieza de conexión (26') está orientada en prolongación de la extensión longitudinal del cuerpo de sensor (12').

7. Sensor de desgaste de guarnición de fricción según la reivindicación 5, caracterizado porque la pieza de conexión

(26) está orientada acodada respecto a la extensión longitudinal del cuerpo de sensor.

8. Sensor de desgaste de guarnición de fricción según una de las reivindicaciones 5 a 7, caracterizado porque los canales de guiado están configurados como ranuras (20) en la pared exterior de la pieza de conexión (26; 26').

Patentes similares o relacionadas:

Sistema y procedimiento para controlar activamente el desgaste en pastillas de freno de un aerogenerador y procedimientos relacionados, del 27 de Mayo de 2020, de GENERAL ELECTRIC COMPANY: Sistema para controlar el desgaste de una pastilla de freno de un aerogenerador , comprendiendo el sistema : un conjunto […]

HERRAMIENTA REGULADORA Y CALIBRADORA DE BALATAS CON LLAVE PURGADO DE CAÑERÍAS DE FRENOS, del 22 de Mayo de 2020, de RIOS HANCCO, Carlos Alberto: La presente invención se refiere a una herramienta calibradora y reguladora de balatas con llave para purgado de cañerías de frenos, la cual es una […]

Montaje de pastillas de freno con cuña universal, del 29 de Abril de 2020, de Wolverine Advanced Materials, LLC: Un montaje de pastilla de frenos , que comprende: una placa de respaldo que tiene una primera superficie y una segunda […]

Monitorización de freno, del 4 de Diciembre de 2019, de KONECRANES GLOBAL CORPORATION: Un método para monitorizar un freno que comprende: superficies de frenado primera y segunda , y medios de magnetización […]

Zapata de freno con indicador de desgaste, del 25 de Octubre de 2019, de TMD FRICTION SERVICES GMBH: Zapata de freno para frenos de disco o de tambor, que presenta una placa de soporte con un forro de fricción fijado a la misma y al menos un indicador de desgaste […]

Un freno con un interruptor de lengüeta para indicar una condición de funcionamiento del freno, del 24 de Julio de 2019, de WARNER ELECTRIC TECHNOLOGY LLC: Un freno, que comprende: una placa de friccion configurada para acoplarse a un arbol para rotacion con dicho arbol alrededor de un eje de rotacion; […]

Método para fabricar un elemento de frenado sensorizado, en particular una pastilla de freno y una pastilla de freno sensorizada obtenida de este modo, del 8 de Mayo de 2019, de ITT Italia S.r.l: Un método para fabricar elementos de freno sensorizados para vehículos, en particular pastillas de freno, que comprende las etapas de integrar directamente […]

Procedimiento para controlar el desgaste del forro de freno de un freno de disco de pinza flotante, del 20 de Marzo de 2019, de BPW BERGISCHE ACHSEN KG: Procedimiento para controlar el desgaste del forro de freno de un freno de disco de pinza flotante que comprende un soporte de freno fijo en el chasis y una pinza de […]