ROLLO DE PELÍCULA DE POLIÉSTER TERMORETRAÍBLE.

Una bobina de una película termocontraíble de poliéster, caracterizada porque:

(1) dicha película termocontraíble de poliéster tiene un ancho de 200 mm o más y un largo de 300 mm o más; (2) dicha película termocontraíble de poliéster es una película basada en tereftalato de polietileno, y la citada película comprende un segundo componente de alcohol, además del componente de etilenglicol, como el componente de alcohol polivalente que constituye la unidad de base, donde el mencionado segundo componente de alcohol es al menos un componente seleccionado entre componentes de alcohol cíclico y componentes diol, que tienen de 3 a 6 carbonos; (3) cuando unas muestras cuadradas cortadas de dicha bobina de la película, con un tamaño de 10 cm x 10 cm, se sumergen en agua caliente a 85ºC durante 10 segundos, con posterioridad en agua a 25ºC durante 10 segundos, y luego se retiran, el porcentaje de termocontracción de las muestras en la dirección de la concentración máxima alcanza el 20% o más; (4) cuando las muestras cortadas de dicha bobina de la película se miden a una temperatura de 275ºC, la resistividad a la fusión es de 0,70 x 108 Ω•cm o menos y (5) cuando el extremo de terminación de bobinado de la película, que se obtiene de una región estable, en la cual se estabilizan las propiedades físicas de la película, en la dirección de avance de la película, se designa como el extremo <A>, y el extremo de inicio de bobinado de la misma, como extremo <B>; el primer punto de corte de la muestra se ubica en una posición que está a 2 m o menos más adentro del extremo <A> anterior, y el punto de corte final a una posición que está 2 m o menos más adentro del extremo <B> anterior, y por otra parte, se sitúa una pluralidad de puntos de corte, a un intervalo de aproximadamente 100 m del primer punto de corte; se cortan unas muestras rectangulares, de 20 cm de largo, en la dirección de contracción máxima de la película y de 5 cm de ancho desde los puntos de corte; y se miden las variaciones de espesor de las respectivas muestras en la dirección de contracción máxima, la amplitud de distribución de espesores de cada muestra representada por la siguiente fórmula es del 7% o menos: Amplitud de distribución de espesores = (Espesor máximo - Espesor mínimo)/Espesor promedio x 100

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2002/007746.

Solicitante: TOYO BOSEKI KABUSHIKI KAISHA.

Nacionalidad solicitante: Japón.

Dirección: 2-8, DOJIMAHAMA 2-CHOME, KITA-KU OSAKA-SHI, OSAKA 530-8230 JAPON.

Inventor/es: HAYAKAWA, SATOSHI, ITO,KATSUYA, TABOTA,NORIMI, TAKEGAWA,YOSHINORI, KOMEDA,SHIGERU, NOSE,KATSUHIKO.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Julio de 2002.

Clasificación PCT:

- B29C41/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › depositando material fluyente sobre un tambor rotativo.

- B29C55/02 B29C […] › B29C 55/00 Conformación por estirado, p. ej. estirado a través de una matriz; Aparatos a este efecto (B29C 61/08 tiene prioridad). › de placas o de hojas.

- B29C61/02 B29C […] › B29C 61/00 Conformación por liberación de tensiones internas; Fabricación de preformas que tienen tensiones internas; Aparatos a este efecto (para la conformación de superficies B29C 59/18; para revestimiento de artículos B29C 63/38; para unir partes preformadas B29C 65/66). › Contracción térmica.

- C08J5/18 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 5/00 Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00). › Fabricación de películas u hojas.

- C08L67/02 C08 […] › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 67/00 Composiciones de poliésteres obtenidos por reacciones que forman un éster carboxílico unido en la cadena principal (de poliéster-amidas C08L 77/12; de poliéster-imidas C08L 79/08 ); Composiciones de los derivados de tales polímeros. › Poliésteres derivados de ácidos dicarboxílicos y compuestos dihidroxi (C08L 67/06 tiene prioridad).

Clasificación antigua:

- B29C41/26 B29C 41/00 […] › depositando material fluyente sobre un tambor rotativo.

- B29C55/02 B29C 55/00 […] › de placas o de hojas.

- B29C61/02 B29C 61/00 […] › Contracción térmica.

- C08J5/18 C08J 5/00 […] › Fabricación de películas u hojas.

- C08L67/02 C08L 67/00 […] › Poliésteres derivados de ácidos dicarboxílicos y compuestos dihidroxi (C08L 67/06 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Rollo de película de poliéster termoretraíble.

Campo técnico

La presente invención se refiere a una película termocontraíble de poliéster, en particular, a una película termocontraíble de poliéster adecuada para aplicaciones tales como etiquetas.

Técnica anterior

Las películas plásticas termocontraíbles se usan ampliamente en aplicaciones tales como empaque por contracción, etiquetas encogibles, cierres de tapas y similares, debido a su propiedad característica de encogerse por calor. Entre ellas, se usan las películas de cloruro de polivinilo, poliestireno y poliéster para etiquetados, cierres de tapas o para embalar colectivamente varios envases, tales como recipientes de tereftalato de polietileno (PET, polyethylene terephthalate), polietileno, vidrios y otros recipientes.

Sin embargo, las películas de cloruro de polivinilo tienen el problema de que poseen menor resistencia al calor, generan el gas cloruro de hidrógeno durante la incineración y crean dioxinas. Alternativamente, las películas de poliestireno son más deficientes en la resistencia al disolvente y por ende, demandan tintas que tienen ingredientes especiales para la impresión. Por otro lado, estas películas de cloruro de polivinilo y poliestireno tienen el problema de que cuando se las usa como una etiqueta encogible destinada a envases de PET (botellas de PET y similares), deberían separarse de ellos mismos en caso de que tales envases deban reciclarse y reutilizarse.

Al no tener ninguno de estos problemas, las películas de poliéster son altamente consideradas como una etiqueta encogible en reemplazo de las películas de cloruro de polivinilo y poliestireno, y la cantidad que se consume de ellas aumenta gradualmente, en forma paralela a la expansión de la cantidad de envases de PET que se utilizan.

Sin embargo, todavía se necesitan nuevas mejoras en las propiedades de contracción de las películas termocontraíbles de poliéster. En particular, como las películas tienden a oscurecerse y a ondularse por la contracción cuando se las usa para envolver, por contracción alrededor de envases tales como botellas de PET, polietileno, vidrio y otros materiales, los caracteres y dibujos impresos sobre las películas antes de la contracción a veces se deforman tras la envoltura y contracción. En consecuencia, existe la necesidad de que los usuarios reduzcan la deformación tanto como sea posible. Por otra parte, el estrés de contracción de las películas es generalmente menor y así, las películas a veces no se adhieren con firmeza a los recipientes. Además, las películas termocontraíbles de poliéster a veces presentan un menor encogimiento a menor temperatura, en comparación con las películas termocontraíbles de poliestireno o de otros materiales y en consecuencia, demandan una mayor temperatura para la contracción hasta el grado deseado. Sin embargo, la contracción a temperatura elevada a menudo viene acompañada de deformación y blanqueo de las botellas.

Incidentalmente, para envolver botellas con películas termocontraíbles, estas últimas primero se imprimen (en la etapa de impresión) y luego se procesan para darles la forma adecuada, a fin de poder cargarlas a los envases (tales como etiquetas (etiquetas tubulares), tubos, bolsas y similares).

Con posterioridad, estas películas procesadas se cargan en las botellas -las cuales se transfieren a una cinta transportadora mediante un túnel de calefacción (túnel de contracción)- y se adhieren con firmeza a los recipientes por termocontracción. Normalmente se usan túneles de vapor -en los que se permite que las películas se encojan insuflando vapor- y túneles de aire caliente -en los que las películas se encojan insuflando aire caliente- y similares como túneles de contracción.

Por lo general, los túneles de vapor son mejores en cuanto a la eficiencia de transferir el calor que los túneles de aire caliente y, por lo tanto, permiten una termocontracción más uniforme de dichas etiquetas y proveen productos contraídos de mejor aspecto. Sin embargo, aun si se emplea un túnel de vapor, es frecuente que las películas termocontraíbles no sean muy satisfactorias desde el punto de vista de las propiedades de aspecto del producto después de la termocontracción, en comparación con las películas de cloruro de polivinilo y poliestireno.

Por otra parte, el túnel de aire caliente tiene una tendencia a causar una mayor variación en la temperatura durante la termocontracción, que el túnel de vapor. De esta manera, cuando se termocontraen en él películas de poliéster -de menor calidad en cuanto al aspecto del producto después de la termocontracción, que las películas cloruro de polivinilo y poliestireno- las películas resultantes a menudo presentan un blanqueamiento como consecuencia de la contracción, oscurecimiento por contracción, ondulación, deformación y similares y, en especial, un problema de aspecto debido al blanqueamiento.

Además, existe la necesidad de mejorar todavía más la aptitud para soportar procesos de fabricación y la aptitud para la impresión de las películas termocontraíbles. Uno de los métodos para mejorar la aptitud para soportar los procesos de fabricación y la aptitud para la impresión consistiría en hacer las películas más uniformes en su espesor. El ajuste apropiado de la uniformidad en el espesor de la película puede impedir la ondulación y serpenteo de las películas durante la producción y, de este modo, mejorar la aptitud para soportar los procesos de fabricación de las películas. También evita que a las películas les falte parte de los diseños impresos durante la impresión. Por lo tanto, es bastante importante mejorar la uniformidad en el espesor de la película de las películas termocontraíbles.

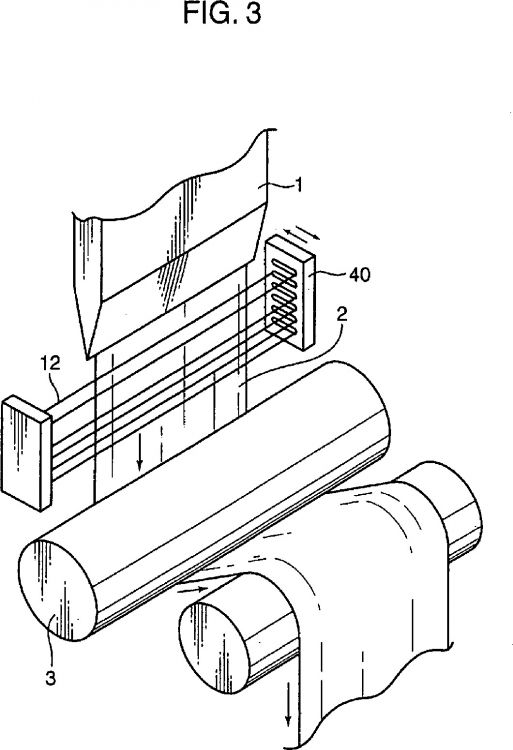

Un método de poner electroestáticamente a la película extruida por fusión en un contacto más estrecho con un rodillo de vaciado, durante el enfriamiento de la película con el rodillo, se ha conocido como el método para mejorar la uniformidad en el espesor de la película. Para hacer que la película entre en contacto seguro con el rodillo electroestáticamente, es importante proporcionar un gran número de ondas portadoras electrizadas inmediatamente después de la extrusión y antes del contacto con el rodillo, sobre la superficie de la película extruida por fusión. A los efectos de proveer muchas ondas portadoras electrizadas, resulta eficaz reducir la resistividad del poliéster, modificando el poliéster, y por cierto, se han hecho muchos esfuerzos a tal efecto. Por ejemplo, la publicación de patente japonesa examinada n.º 3-54129 explicó que el agregado de un compuesto de magnesio, un compuesto de sodio o potasio y un compuesto de fósforo durante la producción del tereftalato de polietileno (PET), a una concentración atómica de magnesio de 30 a 400 ppm y a una concentración atómica de Na o K de 3,0 a 50 ppm, y a una relación de número atómico de Mg a P (Mg/P) de 1,2 a 20, reducía la resistividad de las películas de PET.

En esta patente, el compuesto de magnesio se añadió en el punto en el que el grado de esterificación era de 20 a 80%; el compuesto de sodio o potasio, antes de que la viscosidad intrínseca del poliéster alcanzara 0,2, y el compuesto de fósforo, después del punto en el que el grado de esterificación alcanzara el 90% o más y antes del punto en que la viscosidad intrínseca alcanzase 0,2. La incorporación en ese orden suprimió la generación de materiales extraños insolubles y mejoró la calidad de las películas.

El documento de patente JP-A-4117432 describe una película termocontraíble de poliéster, donde dicho poliéster resulta de la reacción del ácido tereftálico con dioles que comprenden 70% en mol de etilenglicol y 30% en mol de 1,4-ciclohexan-dimetanol. La película tiene una contracción del 52% a 80ºC. La película contraíble se obtiene extruyendo el poliéster en una película no orientada, que se estira transversalmente 4 veces a 80ºC.

Tanto por el documento de patente con el número EP-A-105522 como por el documento de patente con el número EP-A-159817 se sabe que la uniformidad de espesor de las películas de poliéster estiradas puede incrementarse si se mejora el contacto entre la película fundida y el rodillo de enfriamiento y que dicho contacto mejorado puede obtenerse reduciendo la resistencia específica de fusión del poliéster. Por estos documentos se sabe que esto puede lograrse incorporando en el poliéster un compuesto de metal alcalinotérreo y...

Reivindicaciones:

1. Una bobina de una película termocontraíble de poliéster, caracterizada porque:

(1) dicha película termocontraíble de poliéster tiene un ancho de 200 mm o más y un largo de 300 mm o más;

(2) dicha película termocontraíble de poliéster es una película basada en tereftalato de polietileno, y la citada película comprende un segundo componente de alcohol, además del componente de etilenglicol, como el componente de alcohol polivalente que constituye la unidad de base, donde el mencionado segundo componente de alcohol es al menos un componente seleccionado entre componentes de alcohol cíclico y componentes diol, que tienen de 3 a 6 carbonos;

(3) cuando unas muestras cuadradas cortadas de dicha bobina de la película, con un tamaño de 10 cm x 10 cm, se sumergen en agua caliente a 85ºC durante 10 segundos, con posterioridad en agua a 25ºC durante 10 segundos, y luego se retiran, el porcentaje de termocontracción de las muestras en la dirección de la concentración máxima alcanza el 20% o más;

(4) cuando las muestras cortadas de dicha bobina de la película se miden a una temperatura de 275ºC, la resistividad a la fusión es de 0,70 x 108 Ω•cm o menos y

(5) cuando el extremo de terminación de bobinado de la película, que se obtiene de una región estable, en la cual se estabilizan las propiedades físicas de la película, en la dirección de avance de la película, se designa como el extremo <A>, y el extremo de inicio de bobinado de la misma, como extremo <B>; el primer punto de corte de la muestra se ubica en una posición que está a 2 m o menos más adentro del extremo <A> anterior, y el punto de corte final a una posición que está 2 m o menos más adentro del extremo <B> anterior, y por otra parte, se sitúa una pluralidad de puntos de corte, a un intervalo de aproximadamente 100 m del primer punto de corte; se cortan unas muestras rectangulares, de 20 cm de largo, en la dirección de contracción máxima de la película y de 5 cm de ancho desde los puntos de corte; y se miden las variaciones de espesor de las respectivas muestras en la dirección de contracción máxima,

la amplitud de distribución de espesores de cada muestra representada por la siguiente fórmula es del 7% o menos:

2. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 1, en la cual la dirección de contracción máxima de dicha película, que tiene una amplitud de distribución de espesores del 7% o menos, es ortogonal a la dirección de avance de la película;

y cuando el extremo de terminación de bobinado de la película, que se obtiene de la región estable en la cual se estabilizan las propiedades físicas de la película en la dirección de avance de la película, se designa como el extremo <A>, y el extremo de inicio de bobinado de la misma, como extremo <B>; el primer punto de corte de la muestra se ubica en una posición que está a 2 m o menos más adentro del extremo <A> anterior, y el punto de corte final a una posición que está 2 m o menos más adentro del extremo <B> anterior, y por otra parte, se sitúa una pluralidad de puntos de corte, a un intervalo de aproximadamente 100 m del primer punto de corte; se cortan muestras rectangulares de 20 cm de longitud en la dirección de avance de la película, y de 5 cm de ancho desde los puntos de corte; y se miden las variaciones de espesor de las respectivas muestras en dicha dirección de avance de la película,

la amplitud de distribución de espesores de cada muestra representada por la fórmula anterior es, preferiblemente, del 10% o menos.

3. La bobina de la película de poliéster de acuerdo con la reivindicación 1, en la cual la citada película comprende un compuesto de metal alcalinotérreo y un compuesto de fósforo, a un contenido de átomo de metal alcalinotérreo M2 de 20 a 400 ppm (base de masa) y a un contenido de átomo de fósforo P de 5 a 350 ppm (base de masa) en la película.

4. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 1, en la cual la citada película comprende un compuesto de metal alcalinotérreo y un compuesto de fósforo, y la relación de masa (M2/P) del átomo de metal alcalinotérreo M2 al átomo de fósforo P en la película, es de 1,2 a 5,0.

5. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 4, en la cual dicha película termocontraíble de poliéster comprende un compuesto de metal alcalinotérreo y un compuesto de fósforo, a un contenido de átomo de metal alcalinotérreo M2 de 20 a 400 ppm (base de masa) y a un contenido de átomo de fósforo P de 5 a 350 ppm (base de masa) en la película.

6. La bobina de una película termocontraíble de poliéster de acuerdo con una cualquiera de las reivindicaciones 3 a 5, en la cual dicha película comprende, además, un compuesto de metal alcalino, a un contenido de átomo de metal alcalino M1 de 0 a 100 ppm (base de masa).

7. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 1 ó 5, que se produce

extruyendo un poliéster fundido desde una extrusora, cargando la película extruida con electricidad proveniente de un electrodo, antes de que la película se enfríe mediante un rodillo de enfriamiento conductor de la electricidad,

y poniendo así a la película extruida en un contacto más estrecho con el rodillo de enfriamiento,

donde el electrodo se coloca entre la extrusora y el rodillo de enfriamiento, y está dotado de un dispositivo extractor para retirar la superficie manchada y de un dispositivo alimentador para proveer una superficie limpia y no manchada del electrodo.

8. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 1 ó 5, en la cual dicha película termocontraíble de poliéster comprende el citado segundo componente de alcohol, en una cantidad del 10 al 70% en mol con respecto a la cantidad total de componente de alcohol polivalente.

9. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 1 ó 5, en la cual dicho componente de alcohol cíclico es un componente 1,4-ciclohexan-dimetanol.

10. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 9, en la cual dicha película termocontraíble de poliéster comprende el componente 1,4-ciclohexan-dimetanol en una cantidad de 5% en mol o más, con respecto a la cantidad total de alcoholes polivalentes (100%).

11. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 10, en la cual la citada película termocontraíble de poliéster comprende el componente de 1,4-ciclohexan-dimetanol en una cantidad de 10 a 80% en mol con respecto a la cantidad total de alcoholes polivalentes (100%).

12. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 1 ó 5, en la cual cuando el extremo de terminación de bobinado de la película, que se obtiene de la región estable en la cual se estabilizan las propiedades físicas de la película en la dirección de avance de la película, se designa como el extremo <A>, y el extremo de inicio de bobinado de la misma, como extremo <B>; el primer punto de corte de la muestra se ubica en una posición que está a 2 m o menos más adentro del extremo <A> anterior, y el punto de corte final, en una posición que está a 2 m o menos más adentro del extremo <B> anterior, y por otra parte, se sitúa una pluralidad de puntos de corte, a un intervalo de aproximadamente 100 m del primer punto de corte; unas muestras cuadradas cortadas de los respectivos puntos de corte, en un tamaño de 10 cm x 10 cm se sumergen en agua caliente a 85ºC durante 10 segundos, con posterioridad, en agua a 25ºC durante 10 segundos, y se retiran; y se mide el porcentaje de termocontracción de las muestras en la dirección de contracción máxima y se calcula el promedio,

los valores medidos del porcentaje de termocontracción de las respectivas muestras se ubican en el intervalo del promedio

13. La bobina de una película termocontraíble de poliéster de acuerdo con la reivindicación 1 ó 5, en la cual la viscosidad intrínseca de la misma es de 0,66 dl/g o más.

Patentes similares o relacionadas:

Una película, un método para preparar la película, un envase que comprende la película y un método para preparar el envase, del 1 de Julio de 2020, de Dow Global Technologies LLC: Una película que comprende una mezcla de polímeros que comprende: de 90 a 95% en peso de un plastómero o elastómero a base de olefina de baja densidad […]

Película de polímero que contiene una poliamida amorfa y una parcialmente cristalina, del 24 de Junio de 2020, de BASF SE: Pelicula (P) de polimero que contienen la por lo menos una composicion (PZ) de poliamida, que contiene los componentes (A) 2 a 30 % en peso de por lo menos una poliamida amorfa […]

COMPOSICIÓN ALIMENTARIA A BASE DE HARINA DE BABASÚ, del 22 de Junio de 2020, de UNIVERSITAT POLITECNICA DE CATALUNYA: La presente invención se refiere, a una composición alimentaria que comprende harina extruida de babasú, también, se refiere a un ingrediente alimentario y a un film […]

PELÍCULA PARA AGRICULTURA E INSTALACIÓN PARA AGRICULTURA Y HORTICULTURA, del 10 de Junio de 2020, de SUMITOMO CHEMICAL COMPANY, LIMITED: A fin de proporcionar una película para agricultura que dispersa una gran cantidad de luz en verano (durante el cual la luz solar incide […]

Película laminada que utiliza resina basada en ácido poliláctico, del 27 de Mayo de 2020, de TORAY INDUSTRIES, INC.: Película laminada que comprende una capa de resina soluble en agua y una capa de resina basada en ácido poliláctico laminada, como mínimo, sobre un lado de una película de […]

Una capa de componente de película fundida que exhibe una propiedad de adherencia sobresaliente, del 27 de Mayo de 2020, de FORMOSA PLASTICS CORPORATION, U.S.A: Una película fundida multicapa, que comprende una capa de componente de película fundida preparada a partir de un copolímero de etileno y alfa-olefina catalizado […]

Dispersiones acuosas de poliuretano curables elaboradas a partir de recursos renovables, del 27 de Mayo de 2020, de ARKEMA FRANCE: Una formulación de esmalte de uñas que comprende: - una dispersión acuosa curable de poliuretano; - un fotoiniciador; - opcionalmente un agente nivelador […]

Bolsas que tienen películas solubles en agua fabricadas a partir de mezclas de polímeros de poli(alcohol vinílico), del 13 de Mayo de 2020, de THE PROCTER & GAMBLE COMPANY: Una bolsa que comprende una película soluble en agua y una composición para el cuidado doméstico envuelta al menos parcialmente por la película soluble en agua en al menos un […]