Recipientes de plástico con barrera de oxígeno.

Proceso para reducir la permeabilidad a los gases de un material plástico mediante la aplicación de un revestimientode barrera sobre el material plástico que comprende las etapas:

a) tratamiento previo de al menos una parte delmaterial plástico por oxifluoración; b) aplicación de la menos una capa de revestimiento de alcohol polivinílico sobrela superficie tratada previamente y c) aplicación de al menos una capa de revestimiento superior de acetal-polivinilosobre la capa de alcohol polivinílico.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10176771.

Solicitante: KURARAY EUROPE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Phillip-Reis-Strasse 4 65795 Hattersheim ALEMANIA.

Inventor/es: FUSS, ROBERT, W., DR., GOTTLIEB,NORMAN JAMES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por soplado combinado con la fabricación de la preforma o del parisón.

- B65D1/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

- B65D23/08 B65D […] › B65D 23/00 Partes constitutivas de botellas o tarros no previstos en otro lugar (conexiones roscadas o de bayoneta entre tapones o capsulas y el contenedor B65D 39/08, B65D 41/04, B65D 41/34; elementos para fijar los cierres B65D 45/00). › Acabado o revestimientos externos.

- C08J7/04 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 7/00 Tratamiento químico o revestimiento de materiales modelados hechos de sustancias macromoleculares (revestimiento con materiales metálicos C23C; deposición electrolítica de metales C25). › Recubrimiento.

PDF original: ES-2447817_T3.pdf

Fragmento de la descripción:

Recipientes de plástico con barrera de oxígeno Esta invención se relaciona con contenedores plásticos que tienen un revestimiento de barrera resistente al rayado y la humedad contra el oxígeno o dióxido de carbono y, en particular, a un proceso para fabricar tales contenedores Antecedentes de la invención Los recipientes de plástico para alimentos y bebidas se conocen desde hace tiempo y se producen principalmente de tereftalato de polietileno (PET) , polipropileno (PP) o polietileno (PE) en procesos de moldeo por soplado extensible.

También se conoce la aplicación de un revestimiento de barrera en dichos recipientes con el fin de reducir la permeabilidad de los gases, especialmente el oxígeno o dióxido de carbono hacia dentro o fuera del recipiente, mejorando de esta manera la vida en estante de los productos envasados.

En este respecto US 5419967 describe el uso de una mezcla de alcohol polivinílico (PVA) con polimetacrilato como material de barrera para sustratos de PET. El material de la barrera se somete a la co-extrusión sobre una película o lámina del sustrato para formar un material compuesto multicapa.

Un proceso similar se conoce de EP 0023701 (US 5258230) donde una película que consiste en PVA plastificado se reviste con acetal-polivinilo para producir un revestimiento insoluble en agua que tiene una alta resistencia a la penetración de oxígeno. Se pretende que las películas de PVA recubiertas se usen como material de embalaje para alimentos, artículos cosméticos o dispositivos médicos. El plastificante de la capa de PVA preferentemente migrará hacia dentro de la capa de acetal polivinilo, lo que resulta en un revestimiento mecánico superior de la parte inferior.

Además, de DE 10153210 y DE 10207592 A1 se conoce el uso de alcohol polivinílico como barrera al gas en botellas de PET con una capa superior adicional que comprende polivinil butiral para mejorar la resistencia al agua del revestimiento de barrera. Tales recubrimientos multicapas muestran un buen rendimiento de barrera contra el oxígeno y el dióxido de carbono, resistencia al rayado y son reciclables después de destruir mecánicamente la capa superior debido a la solubilidad en agua del revestimiento de barrera.

La mayoría de las botellas plásticas, por ejemplo, las que se usan en bebidas suaves, se producen por moldeo por soplado extensible por inyección de las llamadas preformas. En tales procesos de soplado, la preforma se expande más de 10 veces respecto al volumen original, lo que resulta en un disminución significativa del espesor de cualquier revestimiento en capas sobre la superficie de la preforma. Para prevenir la degradación o rajadura del revestimiento de barrera durante el proceso de soplado extensible, la técnica anterior sugiere el uso de polímeros constituidos por varias películas para el revestimiento superior.

Al respecto, GB 2337470 A1 describe un método para revestir una preforma de PET para botellas con un revestimiento de barrera basado en PVA y la protección de la preforma revestida con barrera mediante la aplicación de un segundo material polimérico. Se sugiere como un segundo material polimérico, un poliéster como el PET y policarbonatos. Esta publicación describe, además, tratamientos químicos o físicos previos de la superficie del sustrato antes de la aplicación del revestimiento de barrera. GB 2337470 describe el tratamiento químico previo para la reacción de una preforma calentada con un adhesivo, tal como la metoxi-metil-metilolmelamina (Cymel) o un adhesivo en base a un poliéster. La adhesión del revestimiento de barrera puede aumentarse adicionalmente por un tratamiento físico previo, tal como tratamiento con llama o descarga de corona.

El revestimiento protector aplicado sobre el revestimiento de barrera descrito en GB 2337470 se realiza especialmente a la medida para sobrevivir el proceso de moldeo por soplado de las preformas revestidas. Dado que el alcohol polivinílico es más bien un polímero hidrófilo y el PET más bien higroscópico, el revestimiento superior como se sugiere en esta publicación es mecánicamente y químicamente inestable y se separará en láminas bajo condiciones de humedad. Una vez que el revestimiento superior sea permeable al agua, el revestimiento de barrera soluble al agua se disolverá, eliminando así toda la barrera. GB 2337470 sugiere como solvente para el PVA la mezcla agua/isopropanol/ácido metanoico y para el revestimiento superior con PET, el acetato de etilo. Ambos sistemas solventes no son aceptables debido a restricciones ambientales . Por lo tanto, el proceso tal como se describe en GB 233740 no es aplicable para el revestimiento de botellas de tamaño industrial.

Una técnica similar se describe en WO 2004/089624, donde los contenedores para alimentos o productos fabricados con PET o poliolefinas se revisten primero con una combinación de al menos dos polímeros, que incluyen PVA, poliaminas,

poliviniliminas, ácidos poliacrílicos, etc. y posteriormente con un revestimiento protector de poliuretanos, PVC o poliacrilatos. Opcionalmente y antes del revestimiento de barrera, se puede tratar previamente el sustrato por plasma, llama, con cloro, flúor o grabado químico. El revestimiento superior de alcohol polivinílico como un polímero relativamente polar como el propuesto por esta publicación, resulta en capas inestables mecánica y químicamente.

Objeto de la invención Por lo tanto, el objeto de la presente invención es proporcionar un revestimiento para sustratos poliméricos que reduzca la permeabilidad a los gases del sustrato, con una buena adherencia al sustrato y que sea mecánicamente flexible como para permitir un proceso de conformación posterior del sustrato sin resultar en defectos del revestimiento.

La presente invención se refiere a un proceso para reducir la permeabilidad al gas de un material de plástico mediante la aplicación de un revestimiento de barrera en el material de plástico que comprende las etapas: a) tratamiento previo de al menos una parte del material plástico por oxifluoración; b) aplicar al menos una capa de revestimiento de alcohol polivinílico en la superficie pretratada y c) aplicar al menos una capa de revestimiento superior de acetal-polivinilo en la capa de alcohol polivinílico.

El alcohol polivinílico reduce significativamente la permeabilidad a los gases (especialmente O2 y CO2) del sustrato , mejorando de este modo la vida útil de los alimentos envasados, bebidas no alcohólicas o cerveza. El uso de revestimiento que consiste sólo en PVA es limitado debido a su sensibilidad a la humedad. Los acetal-polivinilos son especialmente adecuados como revestimiento superior para la capa de PVA, ya que ambos polímeros tienen una cadena principal polimérica similar y son compatibles en una amplio intervalo de mezclas.

La activación del material plástico garantiza que las capas de acetal-polivinilo y de alcohol polivinílico adicionadas subsiguientemente se adhieran al sustrato, obteniéndose así un compuesto mecánicamente estable que puede ser estiradosoplado sin rajaduras o separación en láminas.

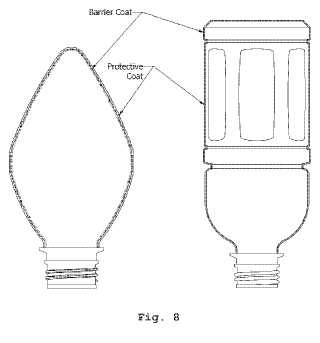

El material de plástico se trata previamente o se activa por oxifluoración preferentemente de al menos una parte de la superficie del material plástico. La figura 1 muestra una preforma típica para una botella tratada con corona, haz electrónico o plasma.

Preferentemente, el tratamiento previo o la activación de al menos una parte de la superficie del material plástico resulta en un aumento de la energía superficial de esta parte del material plástico de al menos 25%, más preferentemente de al menos 50%, en base a la energía de superficie antes del tratamiento.

El PET sin tratar muestra una energía superficial de 30-45 mJ/m2. En consecuencia, si el material plástico consiste de PET, la energía superficial después del tratamiento previo debe ser al menos 50 mJ/m2, preferentemente al menos 55 mJ/m2 y especialmente al menos 60 mJ/m2, el intervalo superior es 150 mJ/m2.

El PP sin tratar tiene una energía superficial de 25-35 mJ/m2. En consecuencia, si el material plástico consiste de PP, la energía superficial después del tratamiento previo debe ser al menos 45 mJ/m2, preferentemente al menos 50 mJ/m2 y especialmente al menos 55 mJ/m2, el intervalo superior es 150 mJ/m2. La energía superficial se mide de acuerdo con el manual de Accu Dyne Test™ Marker Pens.

La oxifluoración se describe en detalle, por ejemplo, en W02004/089624 o US 5, 900, 321. El tratamiento previo por oxifluoración de acuerdo con esta invención puede llevarse a cabo mediante la exposición de al menos una parte de la superficie del material plástico a una mezcla de gas que contiene flúor que contiene 0.01% a 5% en volumen... [Seguir leyendo]

Reivindicaciones:

1. Proceso para reducir la permeabilidad a los gases de un material plástico mediante la aplicación de un revestimiento de barrera sobre el material plástico que comprende las etapas: a) tratamiento previo de al menos una parte del

material plástico por oxifluoración; b) aplicación de la menos una capa de revestimiento de alcohol polivinílico sobre la superficie tratada previamente y c) aplicación de al menos una capa de revestimiento superior de acetal-polivinilo sobre la capa de alcohol polivinílico.

2. Proceso de acuerdo con la reivindicación 1 caracterizada porque la energía superficial del material plástico aumenta 10 después del tratamiento previo en al menos 10%.

3. Proceso de acuerdo con la reivindicación 1 o 2, caracterizado porque el alcohol polivinílico se aplica como solución acuosa.

4. Proceso de acuerdo con cualquiera de las reivindicaciones 1 a 3, caracterizado porque la capa de revestimiento de alcohol polivinílico se aplica como solución acuosa y se seca .

10. 90 °C.

5. Proceso de acuerdo con cualquiera de las reivindicaciones 1 a 4, caracterizado porque el alcohol polivinílico tiene un grado de saponificación de al menos 90%.

6. Proceso de acuerdo con cualquiera de las reivindicaciones 1 a 5, caracterizado porque el acetal-polivinilo se selecciona del grupo que consiste de polivinil butiral, acetil-co-polivinil butiral y polivinil butiral reticulado.

7. Proceso de acuerdo con cualquiera de las reivindicaciones 1 a 6, caracterizado porque el acetal-polivinilo se aplica 25 sobre la capa de alcohol polivinílico como solución en un solvente orgánico.

8. Proceso de acuerdo con cualquiera de las reivindicaciones 1 a 7, caracterizado porque después de las etapas a, b y c) el material plástico recubierto se forma en un proceso de conformación por soplado.

9. Proceso de acuerdo con cualquiera de las reivindicaciones 1 a 8, caracterizado porque el material plástico comprende PET, PP, PE o COC.

10. Proceso para fabricar un recipiente o una parte del mismo al someter una preforma de dicho recipiente a un proceso como el reivindicado en cualquiera de las reivindicaciones 1 a 9 y posteriormente conformar la preforma en la forma 35 final del recipiente.

11. Proceso de acuerdo con la reivindicación 10, caracterizado porque la conformación de la preforma se realiza por soplado extensible o moldeo por soplado extensible por inyección.

12. Proceso de acuerdo con la reivindicación 10 u 11, caracterizado porque el revestimiento se aplica por fuera del recipiente.

13. Proceso de acuerdo con la reivindicación 10 u 11, caracterizado porque el revestimiento se aplica dentro del recipiente.

Patentes similares o relacionadas:

Sistema de capa superior antiestática tipo revestimiento para doseles y parabrisas de aeronaves, del 29 de Julio de 2020, de PPG INDUSTRIES OHIO, INC.: Un sustrato recubierto transparente que comprende:

un sustrato seleccionado de un dosel, un parabrisas o una ventana de una aeronave;

una pila multicapa conductora […]

Sistema de capa superior antiestática tipo revestimiento para doseles y parabrisas de aeronaves, del 29 de Julio de 2020, de PPG INDUSTRIES OHIO, INC.: Un sustrato recubierto transparente que comprende:

un sustrato seleccionado de un dosel, un parabrisas o una ventana de una aeronave;

una pila multicapa conductora […]

Recubrimiento texturizado, antirreflectante, para empaque, del 15 de Julio de 2020, de BEMIS COMPANY, INC.: Un recubrimiento que comprende una emulsión, la cual comprende lo siguiente: (a) agua, (b) una primera partícula que comprende partículas, que tienen un […]

Un laminado para uso en embalajes, un método para hacer un laminado recerrable y uso del mismo, del 1 de Julio de 2020, de DANAPAK FLEXIBLES A/S: Un método para fabricar un laminado recerrable, tal como una película de tapa para embalajes, dicho laminado comprende una capa base, una capa […]

Lámina decorativa y panel decorativo, del 24 de Junio de 2020, de TOPPAN PRINTING CO., LTD: Lámina decorativa que comprende: una capa de patrón de imagen formada sobre un material de base de lámina; una primera capa de protección de superficie […]

Películas poliméricas de múltiples capas impresas y procedimientos de fabricación y uso de las mismas, del 22 de Abril de 2020, de Printpack Illinois, Inc: Una película polimérica impresa de múltiples capas, que comprende: - una capa flexible de película polimérica, en la que la capa flexible […]

Cuenta de poliestireno expandido con capa superficial funcional, proceso de fabricación de la misma, y producto de EPS funcional y su proceso de fabricación usando la misma, del 18 de Marzo de 2020, de Synbra Propor B.V: Una partícula de poliestireno expandido con una capa superficial funcional que comprende: una capa interna de poliestireno expandido; y una capa superficial funcional, en la que […]

Procedimiento para reparar una película de revestimiento, uso de una imprimación adherente en este procedimiento y sustrato con una película de revestimiento reparada, del 18 de Marzo de 2020, de AKZO NOBEL COATINGS INTERNATIONAL BV: Un procedimiento para reparar una película de revestimiento que comprende: aplicar una imprimación adherente directamente a un sustrato; formar una […]

Procedimiento de injerto de polímeros bioactivos sobre unos materiales metálicos, del 11 de Marzo de 2020, de Univ Paris XIII Paris-Nord Villetaneuse: Procedimiento de injerto directo de polímeros bioactivos sobre un material metálico protético de titanio o de aleación de titanio, que comprende las etapas siguientes: […]