PROCESO DE POLIMERIZACIÓN PARA LA FABRICACIÓN DE POLIOLEFINAS.

Un proceso para polimerizar en solución una o más α-olefinas de la fórmula CH2=CHR,

en la que R es H o un resto alquilo C1-12, para producir un polímero que es soluble en el medio de reacción, el proceso consiste en: (a) la polimerización en fase solución de una o más α-olefinas en presencia de un compuesto orgánico de aluminio y un sistema de catalizador que contiene un compuesto de metal de transición como componente catalizador para producir una solución polimérica; (b) la presurización y el transporte mediante de una bomba de tornillo sin fin, de la solución polimérica obtenida en el paso a) a un paso posterior para separar del polímero los monómeros que no hayan reaccionado; el proceso se caracteriza porque se añade agua a la solución polimérica en un punto de alimentación anterior a la bomba, la proporción molar H2O/Al se sitúa entre 0,5 y 8,0

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/064346.

Solicitante: BASELL POLIOLEFINE ITALIA S.R.L..

Nacionalidad solicitante: Italia.

Dirección: VIA PERGOLESI 25 20124 MILANO ITALIA.

Inventor/es: BIGIAVI, DANIELE, PENZO, GIUSEPPE.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Julio de 2006.

Fecha Concesión Europea: 8 de Septiembre de 2010.

Clasificación PCT:

- C08F10/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono.

- C08F10/08 C08F […] › C08F 10/00 Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono. › Butenos.

- C08F2/04 C08F […] › C08F 2/00 Procesos de polimerización. › Polimerización en solución (C08F 2/32 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

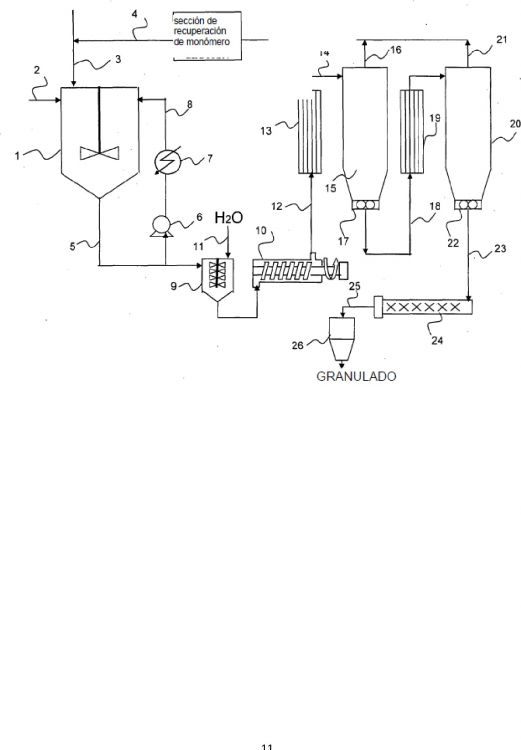

La presente invención se refiere a un proceso que consiste en la polimerización en fase solución de una o más α-5 olefinas para obtener una solución polimérica, que se transfiere sucesivamente a una sección, en la que se separan de la poliolefina obtenida los monómeros que no hayan reaccionado. En particular, el proceso de la invención emplea una bomba de tornillo sin fin para presurizar y transferir la solución polimérica del reactor de polimerización a la sección en la que se realiza la separación de los monómeros que no hayan reaccionado de la poliolefina.

**(Ver fórmula)**

**(Ver fórmula)**

**(Ver fórmula)**

**(Ver fórmula)**

Ya es conocido que cuando se realiza la polimerización de una o más olefinas en fase solución, se saca del reactor de 10 polimerización una solución de poliolefina en el medio de reacción. El medio de reacción está formado por los monómeros líquidos y opcionalmente, en función de la α-olefina a polimerizar, un disolvente hidrocarburo inerte, que puede utilizarse para aumentar la solubilidad del polímero obtenido en el medio líquido. Las soluciones poliméricas de alta viscosidad se descargan del reactor de polimerización, la viscosidad se sitúa por lo general entre 1000 y 100000 centiPoises. 15

Cuando se tienen que acarrear y procesar líquidos de alta viscosidad, como las anteriores soluciones poliméricas, se necesitan bombas adecuadas y específicas. En particular, el estadio en el que se realiza la separación de los monómeros que no hayan reaccionado y, opcionalmente los disolventes de la polimerización, de la solución polimérica obtenida es especialmente severo, porque requiere que se realice a temperaturas elevadas para fomentar la separación de los componentes volátiles (monómeros que no hayan reaccionado, disolventes, etc.) de la solución polimérica. 20 Además, el calentamiento de la solución polimérica a las temperaturas elevadas requeridas tiene que realizarse de modo que se evite la separación del polímero fundido, excesivamente viscoso, que no podría seguir procesándose ni tratándose. Para evitar este inconveniente, la solución polimérica se calienta manteniendo la presión por encima de su presión crítica, tal como se describe en la solicitud de patente WO 04/000891, en la que se describe un proceso para separar el 1-buteno que no haya reaccionado de una solución de poli-1-buteno en 1-buteno. Con el fin de proporcionar 25 la solución polimérica con los valores de presión elevada que se requiere, pueden emplearse bombas volumétricas. Entre las bombas volumétricas, las bombas de tornillo sin fin han demostrado tener una alta eficacia para transferir y bombear grandes cantidades de soluciones poliméricas. Las bombas de tornillo sin fin son rotatorias, son bombas de desplazamiento positivo que pueden estar dotadas de uno o más tornillos sin fin para acarrear un líquido a lo largo de un eje. Normalmente las bombas de tornillo sin fin tienen dos o más tornillos compenetrados, que giran en sentido axial 30 en el sentido de las agujas del reloj o en sentido contrario. Cada hilo de rosca está diseñado para acarrear un volumen específico de líquido. Al igual que las bombas de engranaje, las bombas de tornillo sin fin pueden tener un tornillo de accionamiento y uno o más tornillos rotatorios (tornillo o husillo principal). El líquido es acarreado por el contacto sucesivo entre la carcasa y los filetes de tornillo desde una rosca a la siguiente. Las bombas de tornillo sin fin proporcionan un volumen específico para cada giro y son idóneas para el uso en aplicaciones calibradas. 35

La geometría del tornillo simple o múltiple y la velocidad de accionamiento afectarán a la operación de bombeo requerida. La capacidad de las bombas de tornillo sin fin puede calcularse en base a las dimensiones de la bomba, las dimensiones de la superficie de los tornillos y la velocidad de giro del rotor, ya que con cada revolución se acarrea un volumen específico. En las aplicaciones en las que se emplean rotores múltiples, la carga se divide entre el número de tornillos en rotación. La carcasa actúa como estator, en el caso de que se empleen dos o más rotores. 40

La combinación de factores referidos a la velocidad de giro, caudal y las características del líquido transferido pueden afectar el caudal y el volumen alimentado a través de cada cavidad. Obviamente, un líquido menos viscoso requerirá una potencia menor, si se compara con un líquido muy viscoso, que requiere una mayor potencia para la transferencia y presurización. En general, la potencia requerida dependerá de la viscosidad del líquido transferido y de la carga hidrostática a aportar. La eficacia de las bombas de tornillo sin fin requiere que cada rotor gire a una velocidad que 45 permita que cada cavidad se llene por completo con el fin de trabajar a plena capacidad. Además, es extraordinariamente importante evitar cualquier reflujo parcial en dirección opuesta a la deseada. Los indicadores del mal funcionamiento de una bomba de tornillo sin fin incluyen: la disminución del caudal transferido, la disminución de la presión entregada por la bomba y un aumento considerable del ruido.

El diseño estructural y la capacidad operativa antes descritos hacen que las bombas de tornillo sin fin sea 50 especialmente adecuadas para presurizar y transferir soluciones muy viscosas, por ejemplo las soluciones poliméricas. Sin embargo, las plantas industriales de polimerización se ven forzadas a paros periódicos por diversas razones, por ejemplo las actividades de matenimiento de los dispositivos mecánicos, la pegajosidad de las líneas de descarga, la limpieza de las secciones de la planta y el cambio de tipo de polímero que se pretende producir (cambios de campaña). Como consecuencia de ello, la puesta en marcha de una planta de polimerización puede tener lugar varias veces en un 55 mismo año y las condiciones de la puesta en marcha afectan negativamente el funcionamiento correcto de las bombas de tornillo sin fin, en especial cuando dichas bombas volumétricas se emplean para la transferencia de una solución polimérica entre la sección de polimerización y la sección de recuperación de monómeros. De hecho, el paro de una planta de polimerización implica la dilución en un disolvente inerte o en un monómero líquido de todo el equipo de la planta, los tanques reactores y las tuberías, de modo que en la posterior puesta en marcha la bomba de tornillo sin fin 60

trabaja con volúmenes de monómero líquido y solamente después de haberse restablecido las condiciones estándar de polimerización la bomba transferirá un caudal de solución polimérica muy viscosa.

Las diferencias notables que existen entre las condiciones de puesta en marcha, en las que el líquido bombeado tiene una viscosidad inferior a 1 cP, y las condiciones estándar de polimerización, en las que el líquido bombeado tiene una viscosidad superior a 1000 cP, provoca graves problemas al correcto funcionamiento de cualquier bomba de tornillo sin 5 fin. En particular, las condiciones de puesta en marcha son perjudiciales para la bomba de tornillo sin fin, ya que trabajando a una viscosidad muy baja sufre los fenómenos típicos de cavitación, en especial cuando la bomba tiene que acarrear el fluido con una gran carga hidrostática. Con las vibraciones irregulares inducidas por la cavitación de la bomba, los tornillos en giro impactan unos contra otros y en especial contra la carcasa.

La fricción entre los tornillos en rotación y la carcasa conduce a un desgaste mecánico de los tornillos y de la superficie 10 de la carcasa, de modo que la tolerancia radial entre los tornillos en rotación y la superficie de la carcasa sufre un ligero aumento. Como consecuencia importante, siempre que se ponga en marcha la planta de polimerización, aumenta la tolerancia radial dentro de la bomba de tornillo sin fin de modo que la capacidad de bombeo sufre una modificación considerable con respecto a su diseño original. Incluso después de haberse restablecido las condiciones estándar de polimerización, la bomba de tornillo sin fin es incapaz de transferir y presurizar la cantidad requerida de la solución 15 polimérica y solamente consigue bombear cantidades menores de solución polimérica a través de la planta de polimerización. Además, durante el curso de la polimerización en condiciones normales estarán siempre presentes vibraciones mecánicas en la bomba rotatoria y esto contribuye a empeorar su desgaste mecánico, con lo cual aumenta la tolerancia radial.

La empresa solicitante ha encontrado de modo inesperado que cuando se emplea un compuesto orgánico de aluminio...

Reivindicaciones:

1. Un proceso para polimerizar en solución una o más α-olefinas de la fórmula CH2=CHR, en la que R es H o un resto alquilo C1-12, para producir un polímero que es soluble en el medio de reacción, el proceso consiste en:

(a) la polimerización en fase solución de una o más α-olefinas en presencia de un compuesto orgánico de aluminio y un 5 sistema de catalizador que contiene un compuesto de metal de transición como componente catalizador para producir una solución polimérica;

(b) la presurización y el transporte mediante de una bomba de tornillo sin fin, de la solución polimérica obtenida en el paso a) a un paso posterior para separar del polímero los monómeros que no hayan reaccionado; el proceso se caracteriza porque se añade agua a la solución polimérica en un punto de alimentación anterior a la bomba, la 10 proporción molar H2O/Al se sitúa entre 0,5 y 8,0.

2. El proceso según la reivindicación 1, en el que dicha proporción molar H2O/Al se sitúa entre 1,0 y 4,0.

3. El proceso según las reivindicaciones 1-2, en el que dicho sistema de catalizador del paso (a) es un catalizador Ziegler-Natta y/o un catalizador “single-site”.

4. El proceso según una cualquiera de las reivindicaciones 1-3, en el que la polimerización del paso a) se realiza en uno 15 o más reactores de tanque agitado en continuo o reactores con mezcladores estáticos (SMR).

5. El proceso según una cualquiera de las reivindicaciones 1-4, en el que la α-olefina a polimerizar es 1-buteno y el paso (a) de polimerización se lleva a cabo en el monómero líquido.

6. El proceso según la reivindicación 5, en el que la polimerización en solución de 1-buteno se lleva a cabo a una temperatura situada entre 65 y 85ºC, mientras que la presión se sitúa entre 8 y 40 bares. 20

7. El proceso según una cualquiera de las reivindicaciones 1-4, en el que la α-olefina a polimerizar es propileno y la polimerización del paso (a) se lleva a cabo en presencia de un medio de polimerización elegido entre un disolvente hidrocarburo parafínico, isoparafínico, nafténico o aromático.

8. El proceso según la reivindicación 7, en el que la polimerización en solución de propileno se lleva a cabo a una temperatura situada entre 80 y 180ºC, mientras que la presión se sitúa entre 15 y 100 bares. 25

9. El proceso según la reivindicación 1, en el que en paso b) dicha agua se introduce antes de la bomba de tornillo sin fin y reacciona con dicho compuesto orgánico de aluminio para formar un compuesto que contiene grupos -Al(OH)-.

10. El proceso según la reivindicación 1, en el que dicho compuesto orgánico de aluminio es un compuesto de alquil-aluminio de la fórmula AlR3, en el que R = un resto alquilo C1-C12.

11. El proceso según la reivindicación 10, en el que dicho compuesto de alquil-aluminio se elige entre el trietil-aluminio, 30 triisobutilaluminio, tri-n-butilaluminio, tri-n-hexilaluminio y tri-n-octilaluminio.

12. El proceso según las reivindicaciones 9-11, en el que dicho compuesto que contiene grupos -Al(OH)- precipita sobre las superficies del rotor y del estator de dicha bomba de tornillo sin fin formando una capa.

13. El proceso según la reivindicación 1, en el que dicha solución polimérica del paso b) se transporta mediante dicha bomba de tornillo sin fin con una presión de entrega de 50 a 100 bares. 35

14. El proceso según la reivindicación 1, en el que dicho paso para separar del polímero los monómeros que no hayan reaccionado se lleva a cabo por una desvolatilización de la masa fundida.

15. El proceso según la reivindicación 14, en el que dicha desvolatilización de la masa fundida se realiza en una sucesión de un primer volatilizador y un segundo volatilizador que trabajan con presión decreciente.

Patentes similares o relacionadas:

Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos, del 24 de Junio de 2020, de BOREALIS AG: Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos que comprende: - una zona superior; […]

Polimerizaciones por radicales libres a alta presión para producir polímeros basados en etileno, del 20 de Mayo de 2020, de Dow Global Technologies LLC: Un procedimiento de polimerización a alta presión para formar un polímero basado en etileno, procedimiento que comprende al menos las siguientes etapas: […]

Soporte de catalizador para polimerización de olefinas, componente de catalizador sólido y catalizador, del 29 de Abril de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Método de preparación de soporte de dialcoximagnesio que comprende las siguientes etapas: se usan magnesio y alcoholes mixtos como materias primas y […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Métodos de preparación de un sistema catalítico, del 1 de Abril de 2020, de UNIVATION TECHNOLOGIES LLC: Un método para preparar un sistema catalítico que comprende: combinar, en un diluyente, un activador secado por pulverización y uno o […]

Procedimiento de polimerización en un reactor en circuito de suspensión, del 1 de Abril de 2020, de Ineos Sales (UK) Limited: Un procedimiento para la polimerizacion en un reactor de polimerizacion en circuito de suspension; dicho reactor comprende: a) una zona de reaccion en […]

Aductos de dicloruro de magnesio-etanol y componentes catalizadores obtenidos a partir de los mismos, del 25 de Marzo de 2020, de BASELL POLIOLEFINE ITALIA S.R.L.: Aductos sólidos que comprenden MgCl2, etanol y agua caracterizados porque la cantidad de etanol varía de 52% a 55% en peso, la cantidad de agua […]

Un método, una disposición y uso de una disposición para la polimerización de olefinas, del 11 de Marzo de 2020, de BOREALIS AG: Un método de polimerización de olefinas que comprende polimerizar al menos una olefina en fase gaseosa en un lecho fluidizado en presencia de un […]