PROCEDIMIENTO Y APARATO PARA FABRICAR NEUMÁTICOS.

Un procedimiento para fabricar neumáticos, que comprende las etapas de:

- suministro de un tambor de fabricación (10) que comprende dos mitades (10a) que pueden moverse axialmente cerca una de la otra; - aplicación de al menos una cubierta de carcasa (3) alrededor de una superficie circunferencial externa (14) del tambor de fabricación (10); - modelado de dicha al menos una cubierta de carcasa (3) en una configuración toroidal concurrentemente con aproximación mutua de las mitades (10a) del tambor de fabricación (10), en el que después de dicha etapa de aplicación y antes de dicha etapa de modelado, se consigue una etapa de acoplamiento de al menos un miembro de modelado auxiliar (31) en el tambor de fabricación (10), en el que dicho al menos un miembro de modelado auxiliar (31) es distinto del tambor de fabricación (10), y acoplado de forma extraíble al tambor de fabricación (10) para permitir que la conformación toroidal de dicha al menos una cubierta de carcasa (3) se consiga concurrentemente con aproximación mutua de dichas mitades (10a) del tambor de fabricación (10)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/050538.

Solicitante: PIRELLI TYRE S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIALE SARCA 222 20126 MILAN ITALIA.

Inventor/es: MARCHINI, MAURIZIO, LO PRESTI, GAETANO, MANCINI, GIANNI.

Fecha de Publicación: .

Fecha Solicitud PCT: 14 de Febrero de 2008.

Clasificación Internacional de Patentes:

- B29D30/24C2

- B29D30/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › B29D 30/00 Fabricación de neumáticos, cubiertas o de sus partes constitutivas (fabricación de cámaras de aire B29D 23/24; unión de válvulas a cuerpos elásticos inflables B60C 29/00). › Accesorios o detalles, p. ej. membranas, elementos de transferencia.

- B29D30/32 B29D 30/00 […] › Ajuste o colocación de los núcleos o varillas de los talones; Plegado de las capas de tejido alrededor de las varillas o núcleos de los talones de neumático.

Clasificación PCT:

- B29D30/24 B29D 30/00 […] › Tambores.

- B29D30/26 B29D 30/00 […] › Accesorios o detalles, p. ej. membranas, elementos de transferencia.

- B29D30/32 B29D 30/00 […] › Ajuste o colocación de los núcleos o varillas de los talones; Plegado de las capas de tejido alrededor de las varillas o núcleos de los talones de neumático.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2363997_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un procedimiento y un aparato para fabricar neumáticos.

Más en particular, la invención se dirige al procedimiento y equipo usados para fabricar neumáticos en bruto, que posteriormente se enviarán a un ciclo de vulcanización, con lo que se obtiene el producto final.

Un neumático para ruedas de vehículos comprende generalmente una estructura de carcasa que incluye al menos una cubierta de carcasa que tiene respectivamente protectores de extremo opuestos en acoplamiento con estructuras de anclaje anulares respectivas, integradas en las regiones identificadas habitualmente como "talones", que tienen un diámetro interior que se corresponde sustancialmente con un denominado "diámetro de ajuste" del neumático en una llanta de montaje respectiva.

Con la estructura de carcasa se asocia una estructura de correa que comprende una o más capas de correa, colocadas en relación de superposición radial entre sí y con la cubierta de carcasa y que tiene cordones de refuerzo textiles o metálicos con una orientación cruzada y/o sustancialmente paralela a la dirección de extensión circunferencial del neumático. Se aplica una banda de rodadura a la estructura de correa en una posición externa radialmente, estando esa banda de rodadura hecha también de material elastomérico como otros productos semiacabados que constituyen el neumático.

Además, se aplican flancos respectivos de material elastomérico, en una posición axialmente externa, a las superficies laterales de la estructura de carcasa, cada uno de los cuales se extiende desde uno de los bordes laterales de la banda de rodadura hasta cerca de la estructura de anclaje anular respectiva en los talones. En neumáticos del tipo "sin cámara", una capa de recubrimiento hermética, referida habitualmente como "forro", cubre las superficies internas del neumático.

Después de la fabricación del neumático en bruto efectuada a través del ensamblaje de los componentes respectivos, se lleva a cabo generalmente un tratamiento de moldura y vulcanización; tiene como objetivo lograr una estabilización estructural del neumático a través de reticulación de las composiciones elastoméricas y también la impresión en el mismo de un patrón de rodadura deseado, así como de posibles marcas gráficas distintivas en los flancos.

La estructura de carcasa y la estructura de correa se fabrican generalmente por separado una de la otra en puestos de trabajo respectivos, para ensamblarse mutuamente en un momento posterior.

En más detalle, la fabricación de la estructura de carcasa contempla primero la aplicación de la cubierta o cubiertas de carcasa en un tambor de fabricación, para formar un denominado "manguito de carcasa" que es sustancialmente cilíndrico. Las estructuras de anclaje anulares en los talones se ajustan y se forman en los protectores de extremo opuestos de la cubierta o cubiertas de carcasa que posteriormente se invierten hacia arriba alrededor de las estructuras anulares en sí de manera que las confinen en una especie de bucle.

Simultáneamente, en un segundo tambor o auxiliar se prepara un denominado "manguito exterior" que comprende las capas de correa aplicadas en relación de superposición radial mutua, y posiblemente la banda de rodadura aplicada en una posición radialmente externa a las capas de correa. A continuación se toma el manguito exterior del tambor auxiliar para acoplarlo en el manguito de carcasa. Para este fin, el manguito exterior se dispone coaxialmente alrededor del manguito de carcasa y posteriormente la cubierta o cubiertas de carcasa se moldean en una configuración toroidal mediante aproximación axial mutua de los talones y la admisión simultánea de fluido a presión en el interior del manguito de carcasa, de manera que se determine la expansión radial de las cubiertas de carcasa hasta que se provoca la adhesión de las mismas contra la superficie interior del manguito exterior.

El ensamblaje del manguito de carcasa en el manguito exterior puede efectuarse en el mismo tambor que se usa para la fabricación del manguito de carcasa, en cuyo caso se hace referencia a un "procedimiento de fabricación monofase".

También se conocen procedimientos de fabricación del tipo denominado "bifase" en los que se emplea un denominado "tambor de primera fase" para preparar el manguito de carcasa, mientras que el ensamblaje entre la estructura de carcasa y el manguito exterior se lleva a cabo en un denominado "tambor de segunda fase" o "tambor de modelado" en el que se transfieren el manguito de carcasa tomado del tambor de la primera fase, y posteriormente el manguito exterior tomado del tambor auxiliar.

El documento EP-1.312.462 desvela un sistema de fabricación en el que se disponen un puesto de suministro de cubiertas, un puesto de fabricación de carcasas, un puesto de ensamblaje y un puesto de fabricación de correas provistos de los tambores respectivos a lo largo de una cadena de producción. Los miembros de transporte móviles a lo largo de la cadena de producción realizan la transferencia de los productos que se están fabricando de un puesto de trabajo a otro, retirando el producto de un tambor con el fin de colocarlo en el tambor del puesto posterior.

**(Ver fórmula)**

El documento US-3.990.931 desvela un procedimiento de fabricación monofase en cuyo uso se proporciona un tambor que puede expandirse en una dirección radial para provocar el acoplamiento de la estructura de carcasa en las estructuras de anclaje anulares, y que puede contraerse en una dirección axial para dar lugar al modelado de la cubierta de carcasa después de la admisión de fluido entre la cubierta de carcasa y el tambor en sí.

El documento US-7.128.117 desvela un tambor de primera fase provisto de una parte central y dos partes de extremo situadas en posiciones axialmente opuestas con respecto a la parte central. La parte central está dividida circunferencialmente en sectores móviles radialmente para ampliar la parte central entre una posición contraída y una posición expandida radialmente. El manguito de carcasa formado entre el tambor monofase tiene las estructuras de refuerzo anulares encajadas en las partes de extremo del tambor, llevando bolsas de inversión inflables en relación de tope axial contra la parte central proporcionada en la condición expandida radialmente para el soporte de las cubiertas de carcasa.

El documento US-6.390.166 desvela un tambor de primera fase en el que las partes de extremo pueden expandirse y contraerse radialmente junto con la parte central para permitir el acoplamiento y la retirada del manguito de carcasa, y pueden moverse axialmente acercándose y alejándose entre sí para adaptar el tamaño axial del tambor a la anchura del neumático que se está fabricando.

El documento US-3.826.297 contempla el uso de un tambor de primera fase desmontable para permitir el desacoplamiento del manguito de carcasa formado previamente mediante la colocación de estructuras de anclaje anulares contra resaltes laterales proporcionados en el tambor, y formando posteriormente la cubierta o cubiertas de carcasa a través de la aplicación de elementos de tipo cinta consecutivos circunferencialmente para cubrir la extensión circunferencial del tambor de primera fase.

El documento US-A-3.853.653 desvela un tambor de fabricación que comprende una sección central que consiste en segmentos de soporte de corona móviles radialmente y segmentos de soporte de flancos que pueden moverse radialmente, y también pueden moverse axialmente por debajo de los segmentos de soporte de corona. Los movimientos de los segmentos pueden controlarse mediante bolsas inflables y los segmentos y están cubiertos por un diafragma de caucho inflable. El tambor de fabricación también comprende secciones laterales móviles axialmente con los segmentos de soporte de flancos y cada uno de los cuales incluye un miembro de soporte de talón que puede expandirse radialmente por medio de una bolsa inflable. En funcionamiento se construye una cubierta de carcasa radial cilíndrica hueca en el tambor de fabricación. Después de la colocación de los núcleos de talón, el modelado de la cubierta de carcasa se consigue inflando el diafragma y reduciendo simultáneamente la separación mutua de los núcleos de talón, mediante movimiento axial de las secciones de soporte laterales y los segmentos de soporte del flanco de la sección central hacia una línea central.

... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para fabricar neumáticos, que comprende las etapas de:

- suministro de un tambor de fabricación (10) que comprende dos mitades (10a) que pueden moverse axialmente cerca una de la otra;

- aplicación de al menos una cubierta de carcasa (3) alrededor de una superficie circunferencial externa (14) del tambor de fabricación (10);

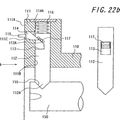

- modelado de dicha al menos una cubierta de carcasa (3) en una configuración toroidal concurrentemente con aproximación mutua de las mitades (10a) del tambor de fabricación (10), en el que después de dicha etapa de aplicación y antes de dicha etapa de modelado, se consigue una etapa de acoplamiento de al menos un miembro de modelado auxiliar (31) en el tambor de fabricación (10), en el que dicho al menos un miembro de modelado auxiliar

(31) es distinto del tambor de fabricación (10), y acoplado de forma extraíble al tambor de fabricación (10) para permitir que la conformación toroidal de dicha al menos una cubierta de carcasa (3) se consiga concurrentemente con aproximación mutua de dichas mitades (10a) del tambor de fabricación (10).

2. Un procedimiento según la reivindicación 1, en el que antes de la aplicación de dicha al menos una cubierta de carcasa (3), los miembros de soporte auxiliar (22) que tienen cada uno al menos una superficie de reposo circunferencial (22a) que se extiende en la continuación de la superficie circunferencial externa (14) del tambor de fabricación (10) están acoplados con el tambor de fabricación (10), cada uno de ellos en relación de aproximación axial con una de dichas mitades (10a).

3. Un procedimiento según la reivindicación precedente, en el que dicha al menos una cubierta de carcasa (3) aplicada alrededor de la superficie circunferencial externa (14) del tambor de fabricación (10) tiene protectores de extremo (3a) opuestos axialmente descansando cada uno de ellos en la superficie de reposo circunferencial (22a) del miembro de soporte auxiliar (22) respectivo.

4. Un procedimiento según la reivindicación 2 o 3, en el que dichos miembros de soporte auxiliar (22) se liberan desde el tambor de fabricación (10) antes del acoplamiento de dicho al menos un miembro de modelado auxiliar (31).

5. Un procedimiento según una o más de las reivindicaciones precedentes, en el que un par de miembros de modelado auxiliares (31) se pone en acoplamiento con el tambor de fabricación (10), estando cada uno de ellos en relación de aproximación axial con una de dichas mitades (10a).

6. Un procedimiento según una o más de las reivindicaciones precedentes, en el que dicho al menos un miembro de modelado auxiliar (31) actúa contra un borde de tope circunferencial (32) llevado por el tambor de fabricación (10).

7. Un procedimiento según una o más de las reivindicaciones 2 a 6, en el que cada miembro de soporte auxiliar (22) se acopla con el tambor de fabricación (10) al menos en un miembro de conexión (23) llevado por el tambor de fabricación (10) en sí.

8. Un procedimiento según la reivindicación 7, en el que cada miembro de modelado auxiliar (31) se acopla con dicho al menos un miembro de conexión (23), en lugar de con cada miembro de soporte auxiliar (22).

9. Un procedimiento según una o más de las reivindicaciones precedentes, en el que después de dicha etapa de modelado, se llevan a cabo las etapas de contracción radial del tambor de fabricación (10) y de liberación del neumático en fase de proceso desde el tambor de fabricación (10).

10. Un procedimiento según una o más de las reivindicaciones 4 a 9, en el que después de la etapa de liberación de los miembros de soporte auxiliar (22) y antes de la etapa de acoplamiento de dicho al menos un miembro de modelado auxiliar (31), se lleva a cabo la etapa de acoplamiento de al menos una estructura de anclaje anular (5) con al menos un protector de extremo (3a) de dicha al menos una cubierta de carcasa (3), de manera que se forme un manguito de carcasa (21).

11. Un procedimiento según la reivindicación 10, en el que dicho al menos un miembro de modelado auxiliar (31) se coloca en relación de empuje contra dicha al menos una estructura de anclaje anular (5).

12. Un procedimiento según una o más de las reivindicaciones 10 a 11, en el que concurrentemente con el acoplamiento de dicho al menos un miembro de modelado auxiliar (31) con el tambor de fabricación (10), se lleva a cabo una etapa de bloqueo de dicha al menos una cubierta de carcasa (3) con respecto a dicha al menos una estructura de anclaje anular (5).

13. Un procedimiento según una o más de las reivindicaciones 6 a 12, en el que acoplamiento de dicho al menos un miembro de modelado auxiliar (31) con el tambor de fabricación (10) comprende las etapas de sujeción de un elemento con aletas (33) del miembro de modelado auxiliar (31) con respecto al tambor de fabricación (10), y de empuje de un anillo de cierre (34) del miembro de modelado auxiliar (31) contra dicho borde de tope circunferencial (32).

14. Un aparato para fabricar neumáticos, que comprende:

**(Ver fórmula)**

- un tambor de fabricación (10) hecho de dos mitades (10a) para aproximación axial y que tiene al menos una superficie circunferencial externa (14) diseñada para sostener al menos una cubierta de carcasa (3) aplicada alrededor del tambor de fabricación (10) en sí;

- al menos un miembro de modelado auxiliar (31), que es distinto de dicho tambor de fabricación (10), y adaptado para ser acoplado de forma extraíble al tambor de fabricación (10) para permitir que se consiga la conformación toroidal de dicha al menos una cubierta de carcasa (3) concurrentemente con una aproximación mutua de dichas mitades (10a) del tambor de fabricación (10).

15. Un aparato según la reivindicación precedente, que comprende además al menos un par de miembros de soporte auxiliar (22) para su acoplamiento de forma extraíble con el tambor de fabricación (10), cada uno en relación de aproximación axial con una mitad respectiva del tambor de fabricación (10), y que tiene superficies de reposo circunferenciales (22a) respectivas que se extienden en la continuación de dicha superficie circunferencial externa (14) de manera que sostenga al menos axialmente protectores de extremo (3a) opuestos de dicha al menos una cubierta de carcasa (3).

16. Un aparato según la reivindicación 14 o 15, en el que un par de miembros de modelado auxiliares (31) está acoplado de forma extraíble con el tambor de fabricación (10), cada uno de ellos en relación de aproximación axial con una respectiva de dichas mitades (10a).

17. Un aparato según la reivindicación 15 o 16, en el que dicho al menos un miembro de modelado auxiliar (31) puede acoplarse de forma extraíble con el tambor de fabricación (10) en lugar de dicho miembro de soporte auxiliar (22).

18. Un aparato según la reivindicación 15 o 16, en el que cada uno de dichos miembros de soporte auxiliar (22) puede acoplarse operativamente con un miembro de conexión (23) llevado por el tambor de fabricación (10).

19. Un aparato según una o más de las reivindicaciones 14 a 18, en el que dicho al menos un miembro de modelado auxiliar (31) actúa contra un borde de tope circunferencial (32) respectivo llevado por el tambor de fabricación (10).

20. Un aparato según una o más de las reivindicaciones 14 a 19, en el que dicho al menos un miembro de modelado auxiliar (31) está acoplado operativamente con un miembro de conexión (23) llevado por el tambor de fabricación (10).

21. Un aparato según la reivindicación 18 o 20, en el que dichos miembros de conexión (23) son llevados, cada uno, integralmente por una de las mitades (10a) del tambor de fabricación (10).

22. Un aparato según una o más de las reivindicaciones 14 a 21, en el que dichas superficies de reposo circunferenciales (22a) tienen una conformación sustancialmente cilíndrica con un diámetro que se corresponde sustancialmente con el diámetro de la superficie circunferencial externa (14) del tambor de fabricación (10).

23. Un aparato según una o más de las reivindicaciones 14 a 22, en el que dicho al menos un miembro de modelado auxiliar (31) actúa en relación de empuje contra una estructura de anclaje anular (5) respectiva en acoplamiento con dicha al menos una cubierta de carcasa (3).

24. Un aparato según una o más de las reivindicaciones 14 a 23, que comprende además:

- al menos un puesto de fabricación (19) que lleva dispositivos para la aplicación de un manguito de carcasa (21), que comprende dicha al menos una cubierta de carcasa (3), en el tambor de fabricación (10);

- dispositivos para ensamblar un manguito exterior (27), que comprende una estructura de correa (7), en el manguito de carcasa (21);

- dispositivos para transferir el tambor de fabricación (10) desde el puesto de fabricación (19) a una posición (20) fuera de dicho puesto.

25. Un aparato según una o más de las reivindicaciones 15 a 24, que comprende además al menos un dispositivo de manipulación para acoplamiento y liberación de dichos miembros de soporte auxiliar (22), con y desde el tambor de fabricación (10).

Patentes similares o relacionadas:

Tambor de confección de neumático y un método para usarlo, del 6 de Noviembre de 2019, de VMI Holland B.V: Tambor de confección de neumático incluyendo un eje rotacional que define una dirección axial del tambor de confección de neumático, donde el tambor de confección […]

PROCEDIMIENTO Y TAMBOR PARA LA FORMACIÓN DE UNA CARCASA DE NEUMÁTICO, del 6 de Junio de 2011, de MARANGONI MECCANICA S.P.A.: Procedimiento para la formación de una carcasa de neumático , el procedimiento comprende los pasos de: - preparar un tambor que tiene […]

APARATO DE MOLDEO DE NEUMATICOS CON UN MECANISMO DE DOBLADO Y PROCEDIMIENTO DE DOBLADO EN EL MOLDEO DE NEUMATICOS, del 8 de Julio de 2010, de BRIDGESTONE CORPORATION: Un aparato de moldeo de neumáticos con mecanismos de doblado, que comprende: un eje principal de un tambor; y dedos de doblado dotados […]

APARATO DE MOLDEO DE NEUMATICOS CON UN MECANISMO DE DOBLADO Y PROCEDIMIENTO DE DOBLADO EN EL MOLDEO DE NEUMATICOS, del 8 de Julio de 2010, de BRIDGESTONE CORPORATION: Un aparato de moldeo de neumáticos con mecanismos de doblado, que comprende: un eje principal de un tambor; y dedos de doblado dotados […]

TAMBOR DE MOLDEO DE NEUMATICO Y PROCEDIMIENTO DE MOLDEO DE NEUMATICO, del 26 de Enero de 2010, de BRIDGESTONE CORPORATION: Un tambor de construcción de neumático que comprende: un par de medios de bloqueo de talón adaptados para ser desplazados acercándose […]

TAMBOR DE MOLDEO DE NEUMATICO Y PROCEDIMIENTO DE MOLDEO DE NEUMATICO, del 26 de Enero de 2010, de BRIDGESTONE CORPORATION: Un tambor de construcción de neumático que comprende: un par de medios de bloqueo de talón adaptados para ser desplazados acercándose […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACION DE UN NEUMATICO., del 1 de Marzo de 2007, de PIRELLI PNEUMATICI S.P.A.: Procedimiento para la fabricación de un neumático para ruedas de vehículos, comprendiendo dicho neumático una estructura de carcasa que tiene por lo menos una tela de carcasa […]

METODO PARA APLICAR TALONES A UNA CARCASA DE NEUMATICO., del 1 de Enero de 2007, de THE GOODYEAR TIRE & RUBBER COMPANY: Método para montar dos talones (412L, 412R) en una carcasa de neumático , donde el método comprende las fases de: proveer un único elemento cilíndrico para ser usado como […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACION DE NEUMATICO PARA RUEDAS DE VEHICULO., del 1 de Diciembre de 2006, de PIRELLI TYRE S.P.A.: Procedimiento para fabricar un neumático para ruedas de vehículos, comprendiendo dicho neumático una estructura de carcasa que tiene al menos una tela de carcasa operativamente […]

TAMBOR PARA CONSTRUIR UNA RUEDA, del 19 de Octubre de 2011, de MARANGONI MECCANICA S.P.A.: Un tambor para construir una rueda, en donde dos medios tambores coaxiales se mueven en direcciones opuestas a lo largo de un eje común , cada medio tambor […]