PROCEDIMIENTO DE RECUPERACION DE NEUMATICOS Y ACEITES USADOS, Y REACTOR PARA LA PUESTA EN PRACTICA DEL MISMO.

Procedimiento de recuperación de neumáticos y aceites pesados,

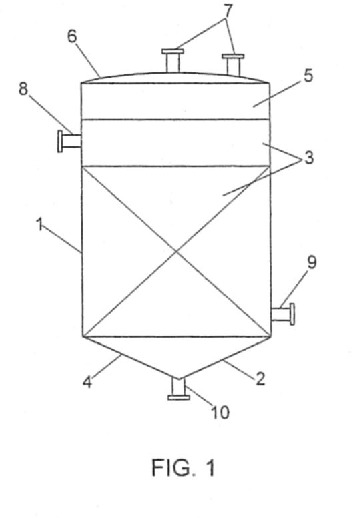

y reactor para la puesta en la practica del mismo.El procedimiento tiene como finalidad evitar los graves problemas medioambientales que supone en la actualidad los neumáticos usados que se almacenan en vertederos controlados o incontrolados. Tiene una fase de pre-tratamiento de las materias primas en la que el aceite se deshidrata y los neumáticos se limpian, una segunda etapa de reacción, donde se mezclan los neumáticos y el aceite con aplicación de calor en el seno del reactor, para que se produzca la disolución de los neumáticos en el aceite con la consecuente conversión en un combustible líquido, un gas, y negro de humo, y una tercera etapa en la que el combustible obtenido en la etapa anterior es sometido a un segundo tratamiento para mejorar sus características. El reactor presenta un cuerpo cilíndrico (1) con una tapa superior (6) de acceso para los neumáticos, unas aberturas tubulares (7), una para salida degases y otra para entrada del aceite recirculante, otra entrada tubular (8) para carga del aceite mineral usado, y unas salidas inferiores (9 y 10), una para salida del aceite recirculante y otra para vaciado del negro de humo

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802075.

Solicitante: INNOVACION Y NUEVAS ENERGIAS, S.A.

Nacionalidad solicitante: España.

Provincia: A CORUÑA.

Inventor/es: FERNANDEZ ENRIQUEZ,PAULA.

Fecha de Solicitud: 11 de Julio de 2008.

Fecha de Publicación: .

Fecha de Concesión: 17 de Diciembre de 2010.

Clasificación Internacional de Patentes:

- C08J11/08 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 11/00 Recuperación o tratamiento de residuos (tratamientos mecánicos B29B 17/00; procesos de polimerización en los que interviene una purificación o un reciclo de residuos polímeros o de sus productos de despolimerización C08B, C08C, C08F, C08G, C08H). › utilizando solventes selectivos de los constituyentes polímeros.

Clasificación PCT:

- C08J11/08 C08J 11/00 […] › utilizando solventes selectivos de los constituyentes polímeros.

Fragmento de la descripción:

Procedimiento de recuperación de neumáticos y aceites usados, y reactor para la puesta en práctica del mismo.

Objeto de la invención

La presente invención se refiere a un procedimiento para la recuperación de los neumáticos usados, así como del aceite también usado, lubricante para vehículos y similares, en orden a conseguir la transformación de estos residuos en combustible, acero y negro de humo, productos todos ellos reutilizables.

La invención concierne también a las características estructurales de un reactor necesario para la puesta en práctica de este procedimiento.

La invención se sitúa pues en el ámbito de la industria del reciclado.

Antecedentes de la invención

Como es sabido, los desechos generados al final de la vida útil de los neumáticos constituyen un grave problema de contaminación medioambiental, dada la masiva fabricación de los mismos existente en la actualidad y las dificultades para eliminarlos tras su utilización.

Un neumático necesita grandes cantidades de energía para ser fabricado (del orden de medio barril de petróleo crudo para fabricar un neumático de camión), y por otro lado provoca, si no es convenientemente reciclado, contaminación ambiental al formar parte, generalmente, de vertederos incontrolados.

Existen métodos para conseguir un reciclado coherente de estos productos pero faltan políticas que favorezcan la recogida y la implantación de industrias dedicadas a la tarea de eliminar, de forma limpia, los componentes peligrosos de las gomas de los vehículos y maquinaria en general.

A título de ejemplo y para mejor comprensión del problema, en el año 2001, en España, se desecharon 250.000 toneladas de neumáticos. De esta ingente cantidad de residuos tan solo un 1,5% se destina al reciclaje, y entre otras líneas de distribución, la mayor parte un 82,8% se destina a vertido, abandono o depósito en vertedero, de forma análoga a como sucede en la mayoría de los países europeos. Además hay que tener en cuenta que se estiman entre 3 y 5 millones de toneladas las que ya existen de estos neumáticos residuales, acumulados y almacenados, stock histórico que también hay que gestionar.

Para eliminar estos residuos se usa con frecuencia la quema directa, que provoca graves problemas medioambientales, ya que produce emisiones de gases que contienen partículas nocivas para el entorno, aunque no es menos problemático el almacenamiento, ya que provoca un problema de estabilidad por la degradación química parcial que éstos sufren y producen problemas de seguridad en los vertederos.

Además la incineración constituye un proceso costoso, con diferente velocidad de combustión de los diferentes componentes, que además requiere de una posterior depuración de los residuos que los hace prácticamente incontrolables y que además son contaminantes.

No hace falta ser un experto en la materia para darse cuenta que los gases que se producen durante la combustión de los neumáticos, como por ejemplo el monóxido de carbono, es muy perjudicial para la salud humana, lo mismo que sucede con el dióxido de nitrógeno, óxido de cinc, benceno-fenoles, dióxido de azufre, óxido de plomo, etc. Además, también contiene cantidades importantes de hidrocarburos aromáticos policíclicos, altamente cancerigenos. El cinc, en concreto, es particularmente tóxico para la fauna acuática. Un peligro añadido deriva del hecho de que muchos de los compuestos citados son solubles en agua, por lo que pasan a la cadena trófica, y de ahí a los seres humanos.

Descripción de la invención

El procedimiento de recuperación que la invención propone resuelve satisfactoriamente la problemática anteriormente expuesta, permitiendo la transformación de dichos residuos en productos utilizables de nuevo como materias primas.

De forma mas concreta en dicho procedimiento se establecen tres fases operativas, una primera fase de pre-tratamiento, una segunda fase de reacción y una tercera fase post-tratamiento del combustible obtenido.

En el pre-tratamiento es necesario adecuar los neumáticos y el aceite mineral previamente a su entrada en el reactor, concretamente deshidratando el aceite mientras que los neumáticos se lavan y se secan.

En la etapa de reacción los neumáticos se mezclan con el aceite en el seno de un reactor, concretamente se introducen los neumáticos enteros en cestas perforadas destinadas a retener la malla de acero que participa en los neumáticos, permitiendo su fácil retirada al finalizar el proceso. Además evita el contacto directo de los neumáticos con la pared del reactor, minimizándose la coquización del neumático.

Por su parte el aceite mineral usado debe introducirse en el reactor tras un precalentamiento a una temperatura de 90ºC, ya que es necesaria esta temperatura en la fase de pre-tratamiento. De esta forma se evita un mayor consumo energético en esta etapa y se disminuye el tiempo necesario de reacción.

El reactor, con una configuración cilíndrica de eje vertical y fondo tronco cónico, cuenta con una tapa superior para carga del mismo, con una pareja de bocas de entrada, una para el aceite y otra para la salida de gas generado en el seno del reactor, mientras que otra salida se sitúa en uno de los laterales del reactor por encima de su nivel medio en altura, destinada a la carga del aceite mineral usado, ya que la anteriormente citada es para el aceite que se recircula durante la etapa de reacción.

A una altura sustancialmente inferior se establece una boca para salida del aceite recirculante y para su vaciado final a término de la etapa de reacción, mientras que una quinta salida se sitúa en el fondo tronco cónico, para vaciar el negro de humo al final de esta etapa.

Para el calentamiento del reactor se hace circular aceite térmico y gases de escape a través de un intercambiador, aceite que ha sido calentado hasta una temperatura del orden de 400ºC al pasar a través de un juego de resistencias eléctricas, con agitación para que la temperatura sea homogénea, evitándose además la formación de coque y obteniéndose una mejor disolución del neumático en el aceite, quedando limpio el acero de dicho neumático.

Particularmente en el reactor se establecen tres zonas superpuestas y bien diferenciadas, una superior donde se acumulan los gases, otra intermedia donde se produce la disolución de los neumáticos en el aceite mineral usado, y una inferior donde se acumula el negro de humo existente en los neumáticos.

Para esta etapa de reacción se estima una duración comprendida entre 90 y 120 minutos, tiempo en el que se obtiene un gas licuable en un condensador, y parte del cual se va a quemar en una antorcha.

Finalmente, la etapa de post-tratamiento del combustible consiste en añadir una serie de reactivos para que después de un tiempo de reacción se consiga la separación de los metales pesados tales como azufre, restos carbonosos de la fase aceitosa o fase acuosa. De este modo se obtiene un combustible de mayor calidad que se puede emplear en sustitución del diesel.

Descripción de los dibujos

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un ejemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha descripción, un único dibujo en donde con carácter ilustrativo y no limitativo, se ha representado esquemáticamente y en alzado lateral el reactor para la puesta en práctica de la etapa intermedia del procedimiento que se preconiza.

Realización preferente de la invención

A la vista de la figura reseñada puede observarse como el reactor citado presenta un cuerpo cilíndrico (1) de eje vertical, alargado en este sentido, por ejemplo con una cota en altura de 4 metros y un diámetro de 2,70 metros, rematado por su extremidad inferior en un sector tronco-cónico (2) con una inclinación en su generatriz del orden de 30º.

En dicho reactor se establece una amplia zona intermedia (3) para ubicación de los neumáticos y el aceite, donde se produce la disolución de los primeros en los segundos, por debajo de esta zona (3) se establece una zona (4) colectora del negro de humo, zona que coincide con el sector tronco-cónico del cuerpo, mientras que a nivel superior se...

Reivindicaciones:

1. Procedimiento de recuperación de neumáticos y aceites usados, caracterizado porque en el mismo se llevan a cabo tres etapas, una primera etapa de pre-tratamiento de las materias a reciclar, consistente en el deshidratamiento del aceite y en la limpieza de los neumáticos, una segunda etapa de reacción en el seno de un reactor, en el que se introduce el aceite precalentado a una temperatura del orden de 90ºC, para lo que se hace circular el aceite térmico o gases de escape a través del encamisado de media caña del reactor, y una posterior recirculación del aceite haciéndolo pasar a través de un juego de resistencias eléctricas para conseguir elevar la temperatura del aceite hasta una temperatura del orden de 400ºC, habiéndose previsto para esta etapa de reacción una duración comprendida entre 90 y 120 minutos, completándose el proceso con una tercera etapa de tratamiento del combustible procedente de la disolución de los neumáticos en el aceite, consistente en añadir una serie de reactivos para conseguir la separación de los metales pesados, azufre y restos carbonosos de la fase aceitosa a la fase acuosa, todo ello de forma que se obtiene combustible procedente de la disolución del neumático en el aceite, el acero participante en dichos neumáticos, y negro de humo.

2. Reactor para la puesta en práctica del procedimiento de la reivindicación 1ª, caracterizado porque presenta un cuerpo sustancialmente cilíndrico, dotado de una tapa superior para introducción de los neumáticos y rematado inferiormente en un sector tronco cónico para recogida del negro de humo, estableciéndose en el mismo dos entradas tubulares sobre su tapa, una para entrada de aceite recirculante y otra para salida del gas generado en el seno del reactor, por encima de su nivel medio en altura y lateralmente una entrada tubular para la carga del aceite mineral usado, una salida tubular cerca de su extremidad inferior, concretamente cerca de su sector tronco cónico, para salida del aceite recirculante, y una salida en su extremidad inferior, para salida del negro de humo.

Patentes similares o relacionadas:

Procesos para la extracción del caucho de plantas que no son hevea, del 13 de Mayo de 2020, de BRIDGESTONE CORPORATION: Un proceso basado en disolvente orgánico para la retirada de caucho de plantas distintas de Hevea, que comprende: a. utilizar una suspensión acuosa […]

Método para decolorar material plástico poliolefínico, del 4 de Diciembre de 2019, de SUEZ Groupe: Un método para decolorar un material plástico poliolefínico que comprende las etapas de: a) proporcionar dicho material plástico 5 poliolefínico […]

Método para purificar polietileno regenerado, del 6 de Noviembre de 2019, de THE PROCTER & GAMBLE COMPANY: Un método para purificar polietileno regenerado que comprende: a. Obtener el polietileno regenerado en donde dicho polietileno regenerado […]

Método de purificación de polipropileno recuperado, del 6 de Noviembre de 2019, de THE PROCTER & GAMBLE COMPANY: Un método de purificación de un polipropileno recuperado que comprende: a. Obtener el polipropileno recuperado en donde dicho polipropileno […]

Procesos para el reciclaje de desechos de poliestireno, del 4 de Septiembre de 2019, de Polystyvert Inc: Un proceso para el reciclaje de desechos de poliestireno, que comprende: la disolución de dichos desechos de poliestireno en p-cimeno […]

Procesos para recuperar caucho de briquetas envejecidas y briquetas envejecidas que contienen materia vegetal procedente de plantas que no son Hevea, del 26 de Abril de 2019, de BRIDGESTONE CORPORATION: Un método para recuperar caucho de briquetas que contienen caucho que comprende: a. utilizar briquetas envejecidas que comprenden al menos un antioxidante […]

Procedimientos para la retirada de caucho de plantas que no son Hevea, del 21 de Febrero de 2019, de BRIDGESTONE CORPORATION: Un método para aumentar la recuperación del caucho de arbustos de guayule que comprende: A.utilizar briquetas que comprenden (i) materia vegetal de guayule […]

Procedimiento de obtención de poliestireno endurecido como agregado para la construcción, del 1 de Febrero de 2019, de REVESTIMIENTOS ENDURPOL, S.L: Procedimiento para la obtención de poliestireno endurecido de diferentes granulometrías, a partir de bolas y finos de poliestireno expandido previamente obtenido a las granolumetrías […]