Procedimiento para llenar una cavidad de moldeo con una mezcla espumante y aparato para formar moldes.

Procedimiento para llenar una cavidad (1) de un molde metálico dividido horizontalmente (4) con una mezcla de espuma de un aparato según la reivindicación 3,

por presurización de la mezcla compuesta por un agregado granular, ligantes solubles en agua y agua, e inyectar la mezcla en la cavidad (1) del molde metálico (4),comprendiendo el procedimiento:

un paso de preparar el molde metálico dividido horizontalmente (4) que tiene un orificio de llenado (2)que comunica con la cavidad (1), estando situado dicho orificio (2) en un lado y cerca de las superficies de contacto del molde metálico dividido horizontalmente (4);

un paso de conectar un orificio de descarga (6) de un medio (9) para inyectar la mezcla de espuma al orificio de llenado (2) del molde metálico dividido horizontalmente (4), comprendiendo el medio (9) para inyectarla mezcla de espuma una cuba de mezcla (7) para alojar y mezclar el agregado granular, los ligantes solubles en agua y el agua, y un mecanismo (8) para empujar hacia arriba la mezcla en la cuba de mezcla (7), teniendo dicha cuba de mezcla forma cilíndrica y con una abertura en su extremo superior, una placa de fondo en su extremo inferior y el orificio de descarga (6) en su parte lateral;

un paso de empujar hacia arriba la mezcla de espuma en la cuba de mezcla (7) accionando el mecanismo (8) para empujar hacia arriba la mezcla;

un paso de descargar la mezcla de espuma por el orificio de descarga (6) y de inyectar la mezcla en el orificio de llenado (2); y

un paso de llenar la cavidad (1) con la mezcla de espuma mientras dicha mezcla empuja el aire fuera de la cavidad (1) a través de la superficie de contacto de los moldes superior e inferior (16, 12) del molde metálico (4), y a través de un espacio libre entre los moldes superior e inferior (16, 12) y las barras de empuje del mecanismo (3) para expulsar moldes.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2006/322261.

Solicitante: SINTOKOGIO, LTD..

Nacionalidad solicitante: Japón.

Dirección: 28-12, MEIEKI 3-CHOME, NAKAMURA-KU NAGOYA-SHI, AICHI 450-0002 JAPON.

Inventor/es: KATO,Yusuke, ZENPO,TOSHIHIKO, ASANO,NORIHIRO, NISHIKAWA,KAZUYUKI, KANNO,TOSHIO, SONOYAMA,SHINJI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C15/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 15/00 Máquinas de moldeo para hacer moldes o machos caracterizadas por su mecanismo de compactación; Sus órganos auxiliares. › que implican transmisiones mecánicas, p. ej. transmisión por manivela (B22C 15/04 tiene prioridad).

PDF original: ES-2416714_T3.pdf

Fragmento de la descripción:

Procedimiento para llenar una cavidad de moldeo con una mezcla espumante y aparato para formar moldes

Campo Técnico La presente invención se refiere a un procedimiento para llenar una cavidad de un molde metálico con una mezcla de espuma y a un aparato para moldear un molde. En particular, se refiere a un método para llenar un molde metálico dividido horizontalmente o dividido verticalmente con una mezcla de espuma compuesta por una mezcla de agregado granular, ligantes solubles en agua y agua, sometiendo dicha mezcla a presión e inyectándola en la cavidad del molde metálico. La invención también se refiere a un aparato para moldear un molde utilizando este método.

Antecedentes de la Invención El presente solicitante ya ha propuesto un aparato para moldear un molde. El aparato permite moldear un molde sometiendo a presión una mezcla de espuma compuesta por un agregado granular, ligantes solubles en agua y agua, e inyectando dicha mezcla en una cavidad de un molde metálico caliente. El aparato comprende:

un cuerpo hueco en forma de paralelepípedo rectangular que tiene una placa de fondo dispuesta en una abertura inferior del cuerpo, presentando la placa de fondo un orificio de inyección para inyectar la mezcla de espuma;

un medio para contener la mezcla de espuma que desempeña la función de una cuba de mezcla para mezclar el agregado granular, los ligantes solubles en agua y el agua, y la función de un recipiente presurizado para inyectar la mezcla de espuma en un molde metálico; y

un medio para cerrar y abrir el orificio de inyección (véase el documento de patente 1) . Además, el solicitante también ha propuesto un método para moldear un molde utilizando una mezcla seca, que comprende los pasos de:

congelar la mezcla seca con agua adicional para que tenga estructuras monogranulares;

cargar la mezcla congelada en un espacio de moldeo;

evaporar la humedad de la mezcla cargada para endurecerla con el fin de moldear un molde con la mezcla endurecida; y

retirar el molde moldeado del espacio de moldeo (véase el documento de patente 2) .

Documento de patente 1: EP 1 749 598 A1

Documento de patente 2: EP 1 561 527 A1 Descripción de la Invención Los aparatos convencionales para moldear un molde tienen el problema de que, cuando la mezcla de espuma se somete a presión y se inyecta en la cavidad del molde metálico, el aire en el interior de la cavidad provoca defectos en el molde.

La invención pretende resolver este problema. En concreto, el objetivo de la presente invención es proponer un método para llenar una cavidad de un molde metálico con una mezcla de espuma sin provocar defectos en el molde y proponer un aparato para moldear un molde utilizando dicho método.

Para resolver el problema mencionado, el método de la reivindicación 1 tiene las siguientes características:

un método para llenar una cavidad de un molde metálico dividido horizontalmente con una mezcla de espuma por presurización de una mezcla compuesta por un agregado granular, ligantes solubles en agua y agua, e inyectar dicha mezcla en la cavidad del molde metálico, comprendiendo el método:

un paso de preparar el molde metálico dividido horizontalmente que tiene un orificio de llenado que comunica con la cavidad, estando situado dicho orificio en un lado y cerca de las superficies de contacto del molde metálico dividido horizontalmente;

un paso de conectar un orificio de descarga de un medio para inyectar la mezcla de espuma al orificio de llenado del molde metálico dividido horizontalmente, comprendiendo el medio para inyectar la mezcla de

espuma una cuba de mezcla para alojar y mezclar el agregado granular, los ligantes solubles en agua y el agua, y un mecanismo para empujar hacia arriba la mezcla en la cuba de mezcla, teniendo dicha cuba de mezcla forma cilíndrica y con una abertura en su extremo superior, una placa de fondo en su extremo inferior y el orificio de descarga en su parte lateral;

un paso de empujar hacia arriba la mezcla de espuma en la cuba de mezcla accionando el mecanismo para empujar hacia arriba la mezcla;

un paso de descargar la mezcla de espuma por el orificio de descarga y de inyectar la mezcla en el orificio de llenado; y

un paso de llenar la cavidad con la mezcla de espuma mientras dicha mezcla empuja el aire fuera de la cavidad.

El método de la reivindicación 2 tiene las siguientes características:

un método para llenar una cavidad de un molde metálico dividido vertical u horizontalmente con una mezcla de espuma mediante presurización de la mezcla compuesta por un agregado granular, ligantes solubles en agua y agua, e inyectar la mezcla en la cavidad del molde metálico, comprendiendo el método:

un paso de preparar el molde metálico dividido verticalmente con un orificio de llenado que comunica con la cavidad, estando situado dicho orificio cerca de la parte inferior de su superficie de contacto, o de preparar el molde metálico dividido horizontalmente con un orificio de llenado que comunica con la cavidad, estando situado dicho orificio en su superficie inferior;

un paso de conectar una abertura de un medio para inyectar la mezcla de espuma con el orificio de llenado del molde metálico dividido vertical u horizontalmente, comprendiendo el medio para inyectar la mezcla una cuba de mezcla para alojar y mezclar el agregado granular, los ligantes solubles en agua y el agua, y un mecanismo para empujar hacia arriba la mezcla en la cuba de mezcla, teniendo dicha cuba de mezcla forma cilíndrica y presentando ésta una abertura en su extremo superior y una placa de fondo en su extremo inferior;

un paso de empujar hacia arriba la mezcla de espuma en la cuba de mezcla accionando el mecanismo para empujar hacia arriba la mezcla;

un paso de inyectar la mezcla de espuma en el orificio de llenado; y

un paso de llenar la cavidad con la mezcla de espuma mientras dicha mezcla empuja el aire afuera de la cavidad.

En la presente invención, cuando el orificio de descarga del medio para inyectar la mezcla de espuma se conecta al orificio de llenado del molde metálico dividido horizontalmente, dicha conexión se realiza preferentemente moviendo horizontalmente el medio para inyectar la mezcla. Además, cuando la abertura del medio para inyectar la mezcla de espuma se conecta al orificio de llenado del molde metálico dividido verticalmente, dicha conexión se realiza preferentemente moviendo horizontal y verticalmente el medio para inyectar la mezcla.

En la presente invención, preferentemente el molde metálico dividido horizontal o verticalmente se calienta con un calentador eléctrico.

Dado que la invención de la reivindicación 1 tiene las siguientes características,

un procedimiento para llenar una cavidad de un molde metálico dividido horizontalmente con una mezcla de espuma por presurización de una mezcla compuesta por un agregado granular, ligantes solubles en agua y agua, e inyectar dicha mezcla en la cavidad del molde metálico, comprendiendo el método:

un paso de preparar el molde metálico dividido horizontalmente que tiene un orificio de llenado que comunica con la cavidad, estando situado dicho orificio en un lado y cerca de las superficies de contacto del molde metálico dividido horizontalmente;

un paso de conectar un orificio de descarga de un medio para inyectar la mezcla de espuma al orificio de llenado del molde metálico dividido horizontalmente, comprendiendo el medio para inyectar la mezcla de espuma una cuba de mezcla para alojar y mezclar el agregado granular, los ligantes solubles en agua y el agua, y un mecanismo para empujar hacia arriba la mezcla en la cuba de mezcla, teniendo dicha cuba de mezcla forma cilíndrica y con una abertura en su extremo superior, una placa de fondo en su extremo inferior y el orificio de descarga en su parte lateral;

un paso de empujar hacia arriba la mezcla de espuma en la cuba de mezcla accionando el mecanismo para empujar hacia arriba la mezcla;

un paso de descargar la mezcla de espuma por el orificio de descarga y de inyectar la mezcla en el orificio de llenado; y

un paso de llenar la cavidad con la mezcla de espuma mientras dicha mezcla empuja el aire fuera de la cavidad.

La invención permite impedir que en la cavidad se forme una parte no cargada de la mezcla de espuma. En concreto, esta invención tiene un excelente efecto, es decir, impide que se forme un molde con defectos en su interior.

Dado que la invención de la reivindicación 2 tiene las siguientes características:

un método para llenar una cavidad de un molde metálico dividido vertical u horizontalmente con una mezcla de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para llenar una cavidad (1) de un molde metálico dividido horizontalmente (4) con una mezcla de espuma de un aparato según la reivindicación 3, por presurización de la mezcla compuesta por un agregado granular, ligantes solubles en agua y agua, e inyectar la mezcla en la cavidad (1) del molde metálico (4) , comprendiendo el procedimiento:

un paso de preparar el molde metálico dividido horizontalmente (4) que tiene un orificio de llenado (2) que comunica con la cavidad (1) , estando situado dicho orificio (2) en un lado y cerca de las superficies de contacto del molde metálico dividido horizontalmente (4) ;

un paso de conectar un orificio de descarga (6) de un medio (9) para inyectar la mezcla de espuma al orificio de llenado (2) del molde metálico dividido horizontalmente (4) , comprendiendo el medio (9) para inyectar la mezcla de espuma una cuba de mezcla (7) para alojar y mezclar el agregado granular, los ligantes solubles en agua y el agua, y un mecanismo (8) para empujar hacia arriba la mezcla en la cuba de mezcla (7) , teniendo dicha cuba de mezcla forma cilíndrica y con una abertura en su extremo superior, una placa de fondo en su extremo inferior y el orificio de descarga (6) en su parte lateral;

un paso de empujar hacia arriba la mezcla de espuma en la cuba de mezcla (7) accionando el mecanismo (8) para empujar hacia arriba la mezcla;

un paso de descargar la mezcla de espuma por el orificio de descarga (6) y de inyectar la mezcla en el orificio de llenado (2) ; y

un paso de llenar la cavidad (1) con la mezcla de espuma mientras dicha mezcla empuja el aire fuera de la cavidad (1) a través de la superficie de contacto de los moldes superior e inferior (16, 12) del molde metálico (4) , y a través de un espacio libre entre los moldes superior e inferior (16, 12) y las barras de empuje del mecanismo (3) para expulsar moldes.

2. Procedimiento para llenar una cavidad (51, 102) de un molde metálico dividido vertical u horizontalmente (54, 105) de un aparato según la reivindicación 4 .

5. 7 con una mezcla de espuma compuesta por un agregado granular, ligantes solubles en agua y agua, presurizando la mezcla e inyectando la mezcla en la cavidad del molde metálico (54, 105) , comprendiendo el procedimiento:

un paso de preparar el molde metálico dividido verticalmente (54, 105) que tiene un orificio de llenado (52, 103) que comunica con la cavidad (51, 102) , estando situado dicho orificio (52, 103) cerca de la parte inferior de su superficie de contacto, o de preparar el molde metálico dividido horizontalmente (54, 105) que tiene un orificio de llenado (52, 103) que comunica con la cavidad (51, 102) , estando situado dicho orificio (52, 103) en su superficie inferior;

un paso de conectar una abertura de un medio (58, 109) para inyectar la mezcla de espuma con el orificio de llenado (52, 103) del molde metálico dividido vertical u horizontalmente (54, 105) , comprendiendo el medio para inyectar la mezcla una cuba de mezcla (56, 107) para alojar y mezclar el agregado granular, los ligantes solubles en agua y el agua, y un mecanismo (57, 108) para empujar hacia arriba la mezcla en la cuba de mezcla, teniendo dicha cuba de mezcla (56, 107) forma cilíndrica y presentando ésta una abertura en su extremo superior y una placa de fondo en su extremo inferior;

un paso de empujar hacia arriba la mezcla de espuma en la cuba de mezcla (56, 107) accionando el mecanismo (57, 108) para empujar hacia arriba la mezcla;

un paso de inyectar la mezcla de espuma en el orificio de llenado (52, 103) ; y

un paso de llenar la cavidad (51, 102) con la mezcla de espuma mientras dicha mezcla empuja hacia afuera el aire de la cavidad (51, 102) a través de la superficie de contacto de los moldes superior e inferior (115, 101) , o de los moldes izquierdo y derecho (62, 66) , del molde metálico (54, 105) , y a través de un espacio libre entre los moldes superior e inferior (16, 12) , o los moldes izquierdo y derecho (62, 66) , y las barras de empuje del mecanismo (53, 104) para empujar moldes.

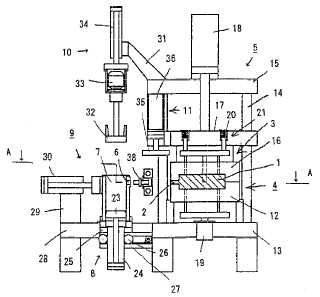

3. Aparato para moldear un molde utilizando la invención según la reivindicación 1, comprendiendo el aparato:

un molde metálico dividido horizontalmente (4) que comprende un orificio de llenado (2) que comunica con una cavidad (1) , estando situado dicho orificio (2) en un lado y cerca de las superficies de contacto del molde metálico dividido horizontalmente (4) , y que comprende un mecanismo (3) para empujar el molde; pudiendo calentarse el molde metálico dividido horizontalmente (4) ;

un mecanismo (5) para abrir y cerrar el molde metálico dividido horizontalmente (4) ;

un medio (9) para inyectar una mezcla de espuma que comprende una cuba de mezcla (7) para alojar y mezclar un agregado granular, ligantes solubles en agua y agua, y un mecanismo (8) para empujar hacia arriba la mezcla en la cuba de mezcla (7) , teniendo dicha cuba de mezcla (7) forma cilíndrica y presentando ésta una abertura en su extremo superior, una placa de fondo en su extremo inferior y el orificio de descarga (6) en su parte lateral para descargar la mezcla, y pudiendo conectarse el orificio de descarga (6) con el orificio de llenado (9) del molde metálico dividido horizontalmente (4) ;

un medio (11) para mezclar el agregado granular, los ligantes solubles en agua y el agua alojados en la cuba de mezcla (7) del medio (9) para inyectar la mezcla, estando dispuesto el medio (10) para mezclar la mezcla en un lugar separado de la cuba de mezcla (7) ; y

un medio (11) para cerrar la abertura situada en el extremo superior de la cuba de mezcla (7) del medio (9) para inyectar la mezcla, estando dispuesto el medio (11) para cerrar la abertura en un lugar separado de la cuba de mezcla (7) .

4. Aparato para moldear un molde utilizando la invención según la reivindicación 2, comprendiendo el aparato:

un molde metálico dividido verticalmente (54) que tiene un orificio de llenado (52) que comunica con la cavidad (51) , estando situado dicho orificio (52) en un lado inferior de una superficie de contacto del molde metálico dividido verticalmente (54) , y que comprende un mecanismo (53) para empujar moldes, pudiendo calentarse el molde metálico dividido verticalmente;

un mecanismo (55) para abrir y cerrar el molde metálico dividido verticalmente (54) ;

un medio (58) para inyectar una mezcla de espuma que comprende una cuba de mezcla (56) para alojar y mezclar un agregado granular, ligantes solubles en agua y agua, y un mecanismo (57) para empujar hacia arriba la mezcla en la cuba de mezcla (56) , teniendo dicha cuba de mezcla (56) forma cilíndrica y presentando ésta una abertura en su extremo superior y una placa de fondo en su extremo inferior, y pudiendo conectarse la abertura de la cuba de mezcla (56) con los orificios de llenado (52) del molde metálico dividido verticalmente (54) ;

un medio (59) para mezclar el agregado granular, los ligantes solubles en agua y el agua alojados en la cuba de mezcla (56) del medio (58) para inyectar la mezcla, estando dispuesto el medio (59) para mezclar la mezcla en un lugar separado de la cuba de mezcla; y

un medio (60) para conectar la abertura de la cuba de mezcla (56) del medio (58) para inyectar la mezcla con los orificios de llenado (52) del molde metálico dividido verticalmente (54) , estando dispuesto el

medio (60) en un lugar separado de la cuba de mezcla (56) .

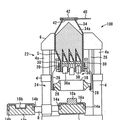

5. Aparato para moldear un molde utilizando la invención según la reivindicación 2, comprendiendo el aparato:

un molde metálico dividido horizontalmente (105) que presenta un orificio de llenado (103) que comunica con la cavidad (102) , estando dispuesto este orificio (103) en la superficie inferior de un molde inferior (101) , y que presenta un mecanismo (104) para empujar el molde, pudiendo calentarse el molde metálico dividido horizontalmente (108) ;

un mecanismo para abrir y cerrar el molde metálico dividido horizontalmente (105) ;

un medio (109) para inyectar una mezcla de espuma que comprende una cuba de mezcla (107) para alojar y mezclar un agregado granulado, ligantes solubles en agua y agua, y un mecanismo (108) para empujar hacia arriba la mezcla en la cuba de mezcla (107) , teniendo dicha cuba de mezcla (107) forma cilíndrica y presentando ésta una abertura en su extremo superior y una placa de fondo en su extremo inferior, y pudiendo conectarse la abertura de la cuba de mezcla (107) a los orificios de llenado (103) del molde metálico dividido horizontalmente (105) ;

un medio (110) para mezclar el agregado granular, los ligantes solubles en agua y el agua alojados en la cuba de mezcla (107) del medio (109) para inyectar la mezcla, estando dispuesto el medio (110) para mezclar la mezcla en un lugar separado de la cuba de mezcla (107) ; y

un medio (111) para conectar la abertura de la cuba de mezcla (107) del medio (109) para inyectar la mezcla con los orificios de llenado (103) del molde metálico dividido horizontalmente (105) , estando dispuesto el medio (111) en un lugar separado de la cuba de mezcla (107) .

6. Aparato para moldear un molde según la reivindicación 3, caracterizado porque el orificio de descarga (6) del medio (9) para inyectar la mezcla de espuma se puede conectar con el orificio de llenado (2) del molde metálico dividido horizontalmente (4) mediante un desplazamiento horizontal del medio (9) para inyectar la mezcla de espuma.

7. Aparato para moldear un molde según la reivindicación 4, caracterizado porque la abertura del medio (58) para inyectar la mezcla de espuma se puede conectar con el orificio de llenado (5) del molde metálico dividido horizontal o verticalmente mediante un desplazamiento horizontal y vertical del medio (58) para inyectar la mezcla de espuma.

8. Aparato para moldear un molde según la reivindicación 5, caracterizado porque la abertura del medio (109)

para inyectar la mezcla de espuma se puede conectar con el orificio de llenado (103) del molde metálico dividido horizontal o verticalmente mediante un desplazamiento horizontal y vertical del medio (109) para inyectar la mezcla de espuma.

9. Aparato para moldear un molde según cualquiera de las reivindicacione.

3. 8, caracterizado porque el molde metálico dividido horizontal o verticalmente se puede calentar con un calentador eléctrico.

Patentes similares o relacionadas:

PROCEDIMIENTO Y APARATO DE COMPRESION PARA ARENA DE FUNDICION, del 16 de Noviembre de 2007, de SINTOKOGIO, LTD.: Procedimiento para moldear arena en un espacio de moldeo a fin de moldear un molde de arena, en donde el espacio de moldeo está definido por una placa portamodelos […]

PROCEDIMIENTO Y APARATO DE COMPRESION PARA ARENA DE FUNDICION, del 16 de Noviembre de 2007, de SINTOKOGIO, LTD.: Procedimiento para moldear arena en un espacio de moldeo a fin de moldear un molde de arena, en donde el espacio de moldeo está definido por una placa portamodelos […]