Procedimiento, herramienta y dispositivo para la producción de conjuntos de laminillas así como conjunto de laminillas.

Procedimiento para la producción de conjuntos de laminillas de altura controlable en una herramienta (7a,

7b), conla que se troquelan laminillas (24), sobre las que se aplica cola y que se pegan hasta dar el conjunto (27) delaminillas, aplicándose la cola parcialmente y sin contacto sobre el lado superior y/o inferior de la laminilla (24),caracterizado por que la cola se aplica con un sistema de aplicación que se compone de una unidad (12) deaplicación y un control (11) para la unidad (12) de aplicación, que se compone de al menos un cabezal (14) deaplicación que trabaja sin contacto y de una válvula controlada, por lo que para la aplicación de varios puntos (16) depegado se usan varios sistemas de aplicación, por lo que al control (11) de los sistemas de aplicación se envía unaseñal de control por carrera de prensa y por que el número de los puntos (16) de cola utilizados por pieza a trabajar(16) se varía para la variación de la resistencia del conjunto.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07004626.

Solicitante: Kienle + Spiess GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Bahnhofstrasse 23 74343 Sachsenheim ALEMANIA.

Inventor/es: Blocher,Daniel, Bauer,Steffen.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H02K1/12 ELECTRICIDAD. › H02 PRODUCCION, CONVERSION O DISTRIBUCION DE LA ENERGIA ELECTRICA. › H02K MAQUINAS DINAMOELECTRICAS (relés dinamoeléctricos H01H 53/00; transformación de una potencia de entrada en DC o AC en una potencia de salida de choque H02M 9/00). › H02K 1/00 Detalles del circuito magnético (circuitos magnéticos para relés H01H 50/16). › Partes fijas del circuito magnético.

- H02K15/02 H02K […] › H02K 15/00 Métodos o aparatos especialmente adaptados para la fabricación, montaje, mantenimiento o reparación de máquinas dinamoeléctricas. › de cuerpos estatóricos o rotóricos.

PDF original: ES-2386864_T3.pdf

Fragmento de la descripción:

Procedimiento, herramienta y dispositivo para la producción de conjuntos de laminillas así como conjunto de laminillas 5

Campo técnico/resumen del conocimiento general

1. La invención se refiere a un procedimiento para la producción de conjuntos de laminillas de acuerdo con el preámbulo de la reivindicación 1.

2. En las máquinas eléctricas se emplean con frecuencia núcleos de laminillas apiladas, que se producen a partir de chapas magnéticas recortadas. Habitualmente se usa una prensa de troquelado para recortar las

laminillas individuales. La producción del núcleo o del conjunto se puede realizar de diferentes formas, que incluyen el ensamblaje mecánico de las piezas en la prensa para la formación de núcleos, soldadura, pegado

o unión mecánica de laminillas hasta dar conjuntos en el exterior de la prensa.

Antecedentes de la invención/ estado de la técnica

3. Los ejemplos de patentes anteriores del campo de la producción de conjuntos en el exterior de la herramienta y la prensa se indican en el documento DE 24 46 693. Este documento describe cómo se

producen conjuntos de acero que presenta un revestimiento que endurece en caliente. El documento EP 0 121 173 describe una estrategia de solución en la que las laminillas están provistas de resaltes y cavidades, mediante los que las laminillas se presionan una contra otra hasta dar el conjunto. Este llamado procedimiento de interconexión va asociado a algunas desventajas:

a. la técnica de interconexión requiere la producción de herramientas muy complejas, cuyas piezas son muy sensibles con respecto a la calidad del material y pueden ser menos robustas que las herramientas con las que no se interconectan las laminillas. Esto aumenta tanto los costes como los riesgos asociados al procedimiento, lo que puede empeorar su utilidad.

b. las chapas de acero muy delgadas, por ejemplo, de menos de 0, 35 mm, sólo se pueden interconectar con mucha dificultad, lo que redunda en procedimientos de pocas prestaciones.

c. algunos productos requieren un giro de cada laminilla de una determinada cantidad. En un conjunto cuyas laminillas no están interconectadas, el ángulo de giro está limitado por el número de puntos de interconexión existentes, es decir, con cuatro puntos de interconexión existentes, el menor ángulo de giro posible es 90º.

d. otra desventaja de la técnica de interconexión actual radica en que no se pueden ensamblar

materiales de distinto espesor o propiedades (frecuentemente caracterizados por indicaciones de 45 calidad diferentes) .

4. Se han probado también otras técnicas que trabajan con una cola aplicada por fuera. Ejemplos de esto son el documento DE 35 35 573 y DE 203 18 993, que describen ambos un procedimiento para el uso de una cola que se aplica sobre la superficie de cinta. Se ha ensayado también el uso de la adhesión capilar, es decir, dejar que un "cordón" de adhesión vaya cayendo por el canto externo del conjunto. También se conocen procedimientos (documento JP 2005 269 732) en los que sobre laminillas troqueladas se aplica una cola en forma de puntos o líneas. La aplicación de la cola se realiza mediante un cabezal de aplicación que contiene varias boquillas. En otro procedimiento (documento JP 2001 321 850) se pulveriza la cola sobre las laminillas en posiciones prefijadas. La unidad de aplicación prevista para la aplicación de la cola tiene una

55 pieza distribuidora con tres boquillas por las que sale la cola. Con las boquillas no es posible una variación del tamaño de las gotas ni del número de los puntos de cola sobre las laminillas.

5. A las diferentes tecnologías existentes para la aplicación de cola sobre la superficie de cinta como parte integrada de la producción del núcleo están asociadas diferentes dificultades:

a. Las velocidades posibles de la prensa quedan limitadas por la velocidad de la aplicación de la cola. Por ejemplo, en el documento DE 203 18 993 se definen intervalos de velocidad de hasta 200-300 carreras por minuto. Para una producción de núcleo económica, las velocidades de la prensa tienen que ser de por lo menos 400 carreras por minuto, siendo muy deseables valores típicos de más de

65 600 carreras por minuto.

b. Es difícil mantener limpia la herramienta. Por ejemplo, en una de las tecnologías es probable un límite de tamaño de lote de algunas miles de carreras, después de las cuales la herramienta se tiene que poner a punto y limpiar. El intervalo de mantenimiento normal para una herramienta de metal duro está en un mínimo de 2 000 000 de vaivenes. Tiempos de funcionamiento acortados disparan

claramente los costes de producción.

c. Los sistemas existentes tal y como en el documento DE 20 31 899 se conocen por tener problemas con el desgaste de las piezas de construcción. (a) , (b) y (c) se relacionan en su totalidad con el hecho de que la aplicación de la cola se basa en el contacto entre la unidad de aplicación y la tira.

d. Los conjuntos producidos mediante algunas técnicas de pegado pueden presentar resistencias variables/no fiables del conjunto.

e. Los costes de herramientas con unidades de aplicación integradas pueden ser considerablemente 15 más altos que los de herramientas convencionales.

f. La tecnología del sistema de aplicación integrado en una herramienta no se puede usar normalmente en las herramientas ya existentes.

6. Una ventaja que ofrece el pegado con respecto a otras técnicas de unión consiste en que entre las laminillas de un conjunto no tenga lugar un contacto eléctrico. Con técnicas tales como la interconexión o la soldadura se establece un contacto. Esto aumenta las posibles pérdidas en el motor terminado, en particular a frecuencias altas. Un procedimiento de pegado fiable tendría dos ventajas: o se mejora el rendimiento del motor para un tamaño de conjunto dado o se podría utilizar un motor más pequeño para conseguir la misma

potencia de salida que un conjunto de mayor tamaño soldado/interconectado/ o producido de acuerdo con otro procedimiento de unión por contacto.

7. Otro problema que puede aparecer durante el troquelado de las partes de laminillas es la salida de piezas de material, conocidas con frecuencia como "chatarra", de vuelta a la zona de corte de la herramienta. Esto puede producir daños en la herramienta, lo que puede conducir a su vez a tiempos muertos cuando se tienen que reparar las herramientas.

Descripción general de la invención

35 [0003]

8. La invención posibilita producir conjuntos de resistencia suficientemente alta como parte integrada de la operación de prensado a velocidades económicamente competitivas.

9. En esta invención, el material entrante se suministra a un rodillo de igualación, luego a un suministro, después a la prensa y después a la herramienta. El material de partida del proceso se proporciona habitualmente en forma de bobinas, sin embargo, también es posible usar tiras cortadas de longitud determinada. Cualquier espesor de material que se pueda troquelar con una prensa se puede unir con utilización de esta técnica. En particular los materiales delgados, habitualmente de un espesor menor de 0, 5

45 mm, se benefician de la utilización del pegado como técnica de unión debido a la reducción de la precisión de la herramienta y las máquinas que normalmente es necesaria para estos materiales más delgados. Con el procedimiento se pueden procesar materiales de diferente calidad, espesor, propiedades y revestimiento. Incluso es posible unir entre sí materiales de diferente calidad, espesor, propiedades y revestimiento en el mismo conjunto.

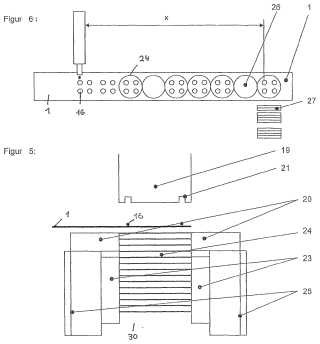

En este proceso, la cola se distribuye en pequeños puntos sobre el lado inferior y/o superior de la tira. El equipo de aplicación no se pone en contacto con la tira. El entorno en el interior de la herramienta y la prensa se puede mantener así más limpio. El propio equipo favorece un tipo de aplicación pulverizada de la cola a distancia. El tamaño de cada punto de pegado se controla por el equipo de aplicación. El número de los puntos empleados por

55 pieza se puede variar para, en caso de que se desee,... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de conjuntos de laminillas de altura controlable en una herramienta (7a, 7b) , con la que se troquelan laminillas (24) , sobre las que se aplica cola y que se pegan hasta dar el conjunto (27) de

laminillas, aplicándose la cola parcialmente y sin contacto sobre el lado superior y/o inferior de la laminilla (24) , caracterizado por que la cola se aplica con un sistema de aplicación que se compone de una unidad (12) de aplicación y un control (11) para la unidad (12) de aplicación, que se compone de al menos un cabezal (14) de aplicación que trabaja sin contacto y de una válvula controlada, por lo que para la aplicación de varios puntos (16) de pegado se usan varios sistemas de aplicación, por lo que al control (11) de los sistemas de aplicación se envía una

señal de control por carrera de prensa y por que el número de los puntos (16) de cola utilizados por pieza a trabajar

(16) se varía para la variación de la resistencia del conjunto.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que la cola se aplica con un sistema basado

en técnica piezoeléctrica. 15

3. Procedimiento de acuerdo con la reivindicación 1 o 2, caracterizado por que el material (1) de partida es una tira continua que se proporciona en forma de una bobina.

4. Procedimiento de acuerdo con la reivindicación 1 o 2, caracterizado por que el material (1) de partida se 20 proporciona en forma de chapas individuales.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, caracterizado por que las laminillas (24) se giran durante la formación del conjunto (27) para formar conjuntos helicoidales en cualquier ángulo de paso deseado.

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, caracterizado por que se procesan materiales de diferente calidad, espesor, propiedades y revestimiento.

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 6, caracterizado por que se ensamblan materiales 30 de diferente calidad, espesor, propiedades y revestimiento en el mismo conjunto.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7, caracterizado por que sobre material sin procesar no previsto para el uso como laminillas se aplica cola para facilitar la retirada de tal desecho de la herramienta.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 8, caracterizado por que están introducidas pequeñas escotaduras (21) en la herramienta (7a, 7b) , una placa rascadora o una matriz (20) para alojar la cola aplicada.

10. Procedimiento de acuerdo con una de las reivindicaciones 1 a 9, caracterizado por que en una cámara (30) de composición para el conjunto (27) de laminillas se usa un freno (23) .

11. Procedimiento de acuerdo con una de las reivindicaciones 1 a 10, caracterizado por que la aplicación de cola

se interrumpe periódicamente y en la cámara (30) de composición se ensamblan conjuntos (27) de diferente altura. 45

12. Procedimiento de acuerdo con una de las reivindicaciones 1 a 11, caracterizado por que la aplicación de cola se interrumpe mediante una señal interna o procedente del exterior.

Patentes similares o relacionadas:

Paquete de láminas y procedimiento para su fabricación, del 25 de Diciembre de 2019, de Kienle + Spiess GmbH: Procedimiento para la fabricación de paquetes de láminas de altura controlada en una herramienta , en el que se troquelan láminas sobre las que […]

Paquete de láminas y procedimiento para su fabricación, del 25 de Diciembre de 2019, de Kienle + Spiess GmbH: Procedimiento para la fabricación de paquetes de láminas de altura controlada en una herramienta , en el que se troquelan láminas sobre las que […]

Generador síncrono de una turbina eólica sin engranajes, del 4 de Diciembre de 2019, de Wobben Properties GmbH: Generador síncrono para una turbina eólica sin engranajes , que comprende - un estator , - un eje de rotación y […]

Paquete de láminas así como procedimiento para su producción, del 11 de Septiembre de 2019, de Kienle + Spiess GmbH: Paquete de láminas con láminas dispuestas unas encima de otras, que están unidas entre sí en cada caso a través de una primera unión y a través de […]

Fijación de una rueda polar en el árbol de una máquina eléctrica rotativa, del 14 de Agosto de 2019, de SIEMENS AKTIENGESELLSCHAFT: Máquina rotativa eléctrica con un rotor que puede rotar en torno a un eje de rotación que presenta un árbol una rueda polar […]

Elemento de soporte, en particular elemento de soporte de estátor y/o elemento de soporte de rotor, sistema de elementos de soporte, soporte de generador, generador, sistema de soporte de generador, góndola de una turbina eólica, turbina eólica y procedimiento para montar un sistema de soporte de generador, del 7 de Agosto de 2019, de Wobben Properties GmbH: Elemento de soporte para un soporte de un generador de anillo , en particular un elemento de soporte de estátor (2A.1, 2A.2, 2A.3) para un soporte de estátor (2A) de […]

DISPOSITIVO ROBOTIZADO PARA LA INSPECCIÓN DE GENERADORES ELÉCTRICOS, del 24 de Mayo de 2019, de Iberdrola Generación SAU: Dispositivo robotizado para la inspección de generadores eléctricos. La presente invención se refiere a un dispositivo robotizado para la inspección de generadores eléctricos […]

Rotor de una máquina de reluctancia sincrónica, del 9 de Mayo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Rotor , en particular de una máquina de reluctancia sincrónica que puede funcionar directamente en una red de abastecimiento eléctrica, presentando el rotor […]

Motor eléctrico, en particular motobomba, del 24 de Abril de 2019, de BUHLER MOTOR GMBH: Motor eléctrico , en particular motobomba, con un rotor de imán permanente , un estator bobinado , que comprende un paquete de chapas […]