Procedimiento para la generación de un canteado en un elemento de chapa, elemento de chapa fabricado mediante este procedimiento, así como dispositivo para el perfilado previo de un elemento de chapa.

Procedimiento para la generación de un canteado en un elemento de chapa (100),

que comprende las siguientesetapas del procedimiento:

- perfilado previo del elemento de chapa (100) de tal manera que en un primer lado (104) del elemento dechapa (100) se genera una cavidad (106) que se extiende a lo largo de una línea de canteado deseada y enun segundo lado (108) del elemento de chapa (100) se genera una proyección (110) opuesta a la cavidad(106) y que se extiende de la misma manera a lo largo de la línea de canteado deseada; y

- flexión del elemento de chapa (100) en la línea de canteado, a lo largo de la cual se extienden la cavidad(106) y la proyección (110) para la generación del canteado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/008900.

Solicitante: BLANCO GMBH + CO KG.

Nacionalidad solicitante: Alemania.

Dirección: FLEHINGER STRASSE 59 75038 OBERDERDINGEN ALEMANIA.

Inventor/es: DITTLER,Bernd.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D11/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 11/00 Curvado no limitado a los productos del tipo previsto en uno solo de los grupos B21D 5/00, B21D 7/00, B21D 9/00; Curvado no previsto en los grupos B21D 5/00 - B21D 9/00; Torsión. › Curvado modificando el espesor de una parte de la sección del trabajo (B21D 11/06 tiene prioridad).

- B21D53/74 B21D […] › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de marcos para aberturas, p. ej. para ventanas, puertas, bolsos de mano.

- B21D7/06 B21D […] › B21D 7/00 Curvado de barras, perfiles o tubos (B21D 11/02 - B21D 11/18 tienen prioridad; mediante la utilización de mandriles u órganos análogos B21D 9/00). › en prensas particulares o entre martillos y yunques o topes; Pinzas dotadas de matrices de conformación.

- E06B3/96 CONSTRUCCIONES FIJAS. › E06 PUERTAS, VENTANAS, POSTIGOS O CORTINAS METALICAS ENROLLABLES, EN GENERAL; ESCALERAS. › E06B CIERRES FIJOS O MOVILES PARA LA ABERTURA DE LOS EDIFICIOS, VEHICULOS, EMPALIZADAS O CERCADOS SIMILARES EN GENERAL, p. ej. PUERTAS, VENTANAS, CORTINAS, PORTICOS (persianas de cierre o similares A01G 9/22; cortinas A47H; capós o tapas para vehículos B62D 25/10; claraboyas, lumbreras E04B 7/18; sombrillas, toldos E04F 10/00). › E06B 3/00 Bastidores móviles de ventanas, batientes de puertas o elementos similares para cerrar huecos; Colocación de cierres fijos o móviles, p. ej. ventanas; Características de bastidores fijos, relativas al montaje de bastidores en los batientes (E06B 5/00 tiene prioridad; contraventanas o piezas análogas E06B 9/00; cristales C03; unión de hojas de vidrio por fusión C03B 23/203; unión vidrio a vidrio por procedimientos distintos a la fusión o unión de vidrios a otros materiales inorgánicos C03C 27/00). › Uniones en ángulo o uniones esquinadas para ventanas, puertas, chasis, o batientes similares.

PDF original: ES-2384394_T3.pdf

Fragmento de la descripción:

Procedimiento para la generación de un canteado en un elemento de chapa, elemento de chapa fabricado mediante este procedimiento, así como dispositivo para el perfilado previo de un elemento de chapa La presente invención se refiere a un procedimiento para la generación de un canteado en un elemento de chapa así como a un elemento de chapa de este tipo y a un dispositivo para el perfilado previo de un elemento de chapa de acuerdo con el preámbulo de las reivindicaciones 15 y 16, respectivamente.

Se conoce generar un canteado en un elemento de chapa, por ejemplo de una chapa de acero noble, por medio de una prensa de flexión con estampa. En este caso, el radio de flexión exterior del canteado generado está predeterminado por el espesor del material del elemento de chapa. De esta manera, durante el proceso de flexión de un elemento de chapa con un espesor del material de 1 mm se genera un canteado con un radio exterior de aproximadamente 3, 5 mm. Durante la flexión de un elemento de chapa con un espesor mayor del material, por ejemplo de 1, 5 mm, se genera un canteado con un radio exterior mayor de aproximadamente 4 mm.

El documento CH 616 093 A5 publica un procedimiento para la generación de un canteado en un elemento de chapa, en el que se realiza un perfilado del elemento de chapa simultáneamente con el canteado.

El documento GB 160 238 A publica un dispositivo con un rodillo de estampación con un cordón de estampación y con un rodillo de apoyo opuesto al rodillo de estampación con una escotadura, en el que la escotadura y el cordón de estampación están configurados complementarios entre sí.

El documento FR-A1-2 207 767 publica un dispositivo con un rodillo de estampación y un rodillo de apoyo o0puesto al rodillo de estampación, en el que el rodillo de apoyo presenta una escotadura, cuya anchura es mayor que la anchura del rodillo de estampación.

La presente invención tiene el problema de crear un procedimiento para la generación de un canteado en un elemento de chapa, en el que el radio exterior del canteado se puede predeterminar en gran medida de una manera independiente del espesor del material del elemento de chapa.

Este problema se soluciona de acuerdo con la invención por medio de un procedimiento para la generación de un canteado en un elemento de chapa, que comprende las siguientes etapas del procedimiento:

- perfilado previo del elemento de chapa de tal manera que en un primer lado del elemento de chapa se genera una cavidad que se extiende a lo largo de una línea de canteado deseada y en un segundo lado del elemento de chapa se genera una proyección opuesta a la cavidad y que se extiende de la misma manera a lo largo de la línea de canteado deseada; y

- flexión del elemento de chapa en la línea de canteado, a lo largo de la cual se extienden la cavidad y la proyección para la generación del canteado.

Por lo tanto, la invención se basa en el concepto de pre-perfilar el elemento de chapa antes del proceso de canteado propiamente dicho, de manera que se genera el radio exterior deseado.

A través del perfilado previo previsto de acuerdo con la invención se facilita, además, el proceso de canteado posterior; en particular, la fuerza de prensado necesaria para el canteado del elemento de chapa es en el procedimiento de acuerdo con la invención menor que la fuerza de prensado, que sería necesaria para generar un radio exterior correspondientemente pequeño por medio de la prensa de flexión con estampa convencional sin perfilado previo.

Se conoce a partir del documento WO 82/03574 un procedimiento para la flexión de una banda laminada en caliente, en el que durante la laminación en caliente se practica una ranura longitudinal en la banda, para facilitar el proceso de flexión siguiente. Sin embargo, en este procedimiento no se genera ninguna proyección opuesta a la ranura longitudinal, y el radio exterior del canteado se determina ya durante el proceso de flexión.

En una configuración preferida del procedimiento de acuerdo con la invención está previsto que la proyección se encuentra en el lado exterior (curvado convexo) del canteado generado.

El elemento de chapa es pre-perfilado de manera más ventajosa de tal modo que la proyección generada durante el perfilado previo presenta un radio exterior, que corresponde al radio exterior deseado del canteado o es mayor que el radio exterior deseado del canteado.

Con preferencia, el radio exterior de la proyección es a lo suma aproximadamente diez veces, en particular a lo sumo aproximadamente cinco veces el radio exterior deseado del canteado.

Por ejemplo, el radio exterior de la proyección puede estar en el intervalo hasta aproximadamente 10 mm.

El perfilado previo del elemento de chapa se realiza con preferencia por medio de al menos un rodillo de estampación.

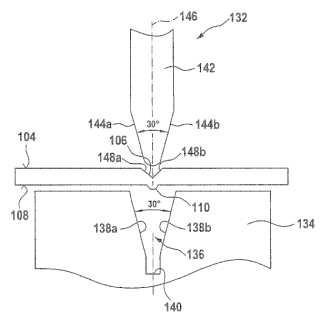

Este rodillo de estampación puede presentar un cordón de estampación en forma de cuña en la sección transversal.

Es especialmente ventajoso que el cordón de estampación presente un ángulo de cuña, es decir, un ángulo formado por las superficies de delimitación adyacentes del cordón de estampación, de aproximadamente 90º.

El rodillo de estampación se presionado contra el elemento de chapa para la generación de la cavidad y de la proyección opuesta con preferencia con una fuerza de prensado de aproximadamente 5 kN hasta aproximadamente 250 kN.

Para el perfilado previo, el elemento de chapa se puede conducir por delante del rodillo de estampación a una velocidad que corresponde esencialmente a la velocidad giratoria del rodillo de estampación en su periferia exterior.

La velocidad, a la que la chapa es conducida por delante del rodillo de estampación, puede ser, por ejemplo, de aproximadamente 0, 5 m por minuto hasta aproximadamente 40 m por minuto.

En una configuración preferida de la invención, el elemento de chapa se conduce durante el perfilado previo por delante de un rodillo de apoyo, que presenta una escotadura, en particular una ranura circunferencial, para el alojamiento de la proyección generada durante el perfilado previo.

La anchura de la escotadura, en particular la ranura circunferencial, tiene por ejemplo entre aproximadamente 1 mm y aproximadamente 10 mm.

Es especialmente favorable que el elemento de chapa sea conducido durante el perfilado entre un rodillo de estampación y un rodillo de apoyo opuesto al rodillo de estampación.

El radio exterior de la proyección generada durante el perfilado previo tiene con preferencia como máximo 10 mm, por ejemplo aproximadamente 5 mm.

El radio exterior del canteado generado en el elemento de chapa tiene con preferencia como máximo 2 mm, por ejemplo aproximadamente 1 mm.

El perfilado previo del elemento de chapa se realiza con preferencia por medio de un rodillo de estampación con un cordón de estampación y un rodillo de apoyo opuesto al rodillo de estampación, de manera que la anchura (B) de la ranura circunferencial es menor que la anchura (b) del cordón de estampación.

La reivindicación 5 se refiere a un elemento de chapa con al menos un canteado, que ha sido generado de acuerdo con el procedimiento según la invención, en el que el radio exterior del canteado generado en el elemento de chapa tiene como máximo 2 mm.

Un elemento de chapa de este tipo con uno o varios canteados generados de acuerdo con la invención es especialmente adecuado para la utilización como componente de una placa de trabajo, un módulo de fregadero, una pared trasera de cocina o un frente de cocina.

La presente invención tiene el cometido adicional de crear un dispositivo, que posibilita generar un canteado en un elemento de chapa con un radio exterior independiente en gran medida del espesor del material del elemento de chapa.

Este cometido se soluciona de acuerdo con la invención por medio de un dispositivo para el perfilado previo de un elemento de chapa antes de un proceso de canteado de acuerdo con la reivindicación 16.

Las configuraciones especiales de este dispositivo de acuerdo con la invención son objeto de las reivindicaciones 17 a 20, cuyas ventajas ya han sido explicadas anteriormente en conexión con las configuraciones especiales del procedimiento de acuerdo con la invención.

El procedimiento de acuerdo con la invención y el dispositivo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la generación de un canteado en un elemento de chapa (100) , que comprende las siguientes etapas del procedimiento:

- perfilado previo del elemento de chapa (100) de tal manera que en un primer lado (104) del elemento de chapa (100) se genera una cavidad (106) que se extiende a lo largo de una línea de canteado deseada y en un segundo lado (108) del elemento de chapa (100) se genera una proyección (110) opuesta a la cavidad

(106) y que se extiende de la misma manera a lo largo de la línea de canteado deseada; y

- flexión del elemento de chapa (100) en la línea de canteado, a lo largo de la cual se extienden la cavidad

(106) y la proyección (110) para la generación del canteado.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la proyección (110) se encuentra en el lado exterior del canteado generado.

3. Procedimiento de acuerdo con una de las reivindicaciones 1 ó 2, caracterizado porque el elemento de chapa (100) está pre-perfilado de tal manera que la proyección (110) generada durante el perfilado previo presenta un radio exterior (R) que corresponde al radio exterior (RA) deseado del canteado o es mayor que el radio exterior (RA) deseado.

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque el perfilado previo del elemento de chapa (100) se realiza por medio de al menos un rodillo de estampación (112) .

5. Procedimiento de acuerdo con la reivindicación 4, caracterizado porque el rodillo de estampación (112) presenta un cordón de estampación (124) en forma de cuña en la sección transversal.

6. Procedimiento de acuerdo la reivindicación 5, caracterizado porque el cordón de estampación (114) presenta un ángulo de cuña (α) de aproximadamente 90º.

7. Procedimiento de acuerdo con una de las reivindicaciones 4 a 6, caracterizado porque el rodillo de estampación (112) es prensado contra el elemento de chapa (100) con una fuerza de prensado de 5 kN a 250 kN.

8. Procedimiento de acuerdo con una de las reivindicaciones 4 a 7, caracterizado porque el elemento de chapa (100) es conducido por delante del rodillo de estampación (112) a una velocidad que corresponde esencialmente a la velocidad giratoria del rodillo de estampación (112) en su periferia exterior.

9. Procedimiento de acuerdo con una de las reivindicaciones 4 a 8, caracterizado porque la velocidad, con la que el elemento de chapa (100) es conducido por delante del rodillo de estampación (112) es de 0, 5 m por minuto a 40 m por minuto.

10. Procedimiento de acuerdo con una de las reivindicaciones 1 a 9, caracterizado porque el elemento de chapa (100) es conducido durante el perfilado previo por delante de un rodillo de apoyo (122) que presenta una escotadura, en particular una ranura circunferencial (124) para el alojamiento de la proyección (110) .

11. Procedimiento de acuerdo con la reivindicación 10, caracterizado porque la anchura de la escotadura está entre aproximadamente 1 mm y aproximadamente 10 mm.

12. Procedimiento de acuerdo con una de las reivindicaciones 4 a 11, caracterizado porque el elemento de chapa (100) es conducido durante el perfilado previo entre un rodillo de estampación (112) y un rodillo de apoyo (122) opuesto al rodillo de estampación (112) .

13. Procedimiento de acuerdo con una de las reivindicaciones 1 a 12, caracterizado porque el radio exterior (R) de la proyección (110) generada durante el perfilado previo tiene como máximo diez milímetros.

14. Procedimiento de acuerdo con una de las reivindicaciones 1 a 13, caracterizado porque el perfilado previo del elemento de chapa (100) se realiza por medio de un rodillo de estampación (112) con un cordón de estampación (114) y por medio de un rodillo de apoyo (122) opuesto al rodillo de estampación (112) con una ranura circunferencial (124) opuesta al cordón de estampación (114) , de manera que la anchura (B) de la ranura circunferencial (124) es menor que la anchura (b) del cordón de estampación (114) .

15. Elemento de chapa con al menos un canteado, que ha sido generado de acuerdo con un procedimiento según una de las reivindicaciones 1 a 14, caracterizado porque el radio exterior del canteado generado en el elemento de chapa (100) tiene como máximo 2 mm.

16. Dispositivo para el perfilado previo de un elemento de chapa (100) antes del proceso de canteado, que comprende un rodillo de estampación (112) con un cordón de estampación (114) y un rodillo de apoyo (122) opuesto al rodillo de estampación (114) , caracterizado porque la anchura (B) de la ranura circunferencial (124) es inferior a la anchura (b) del cordón de estampación (114) , es decir, su extensión en la dirección axial del rodillo de estampación (112) .

17. Dispositivo de acuerdo con la reivindicación 16, caracterizado porque el cordón de estampación (114) del rodillo 5 de estampación (112) presenta una sección transversal en forma de cuña.

18. Dispositivo de acuerdo con la reivindicación 17, caracterizado porque el cordón de estampación (112) presenta un ángulo de cuña (α) de aproximadamente 90º.

19. Dispositivo de acuerdo con una de las reivindicaciones 16 a 18, caracterizado porque el rodillo de estampación (112) se puede prensar con una fuerza de prensado de 5 kN a 250 kN contra el elemento de chapa (100) .

20. Dispositivo de acuerdo con una de las reivindicaciones 16 a 19, caracterizado porque la anchura (B) de la escotadura el rodillo de apoyo (122) tiene desde aproximadamente 1 mm hasta aproximadamente 10 mm.

Patentes similares o relacionadas:

Dispositivo de conexión de esquina de rail de puerta de ducha, bastidor de puerta de ducha y puerta de ducha, del 23 de Octubre de 2019, de IDEAL SANITARY WARE CO,. LTD: Un dispositivo de conexión de esquina de carril de una puerta de ducha, que comprende: un miembro de inserción, un miembro de recepción, y una cubierta […]

Dispositivo para soldar elementos perfilados en material plástico, en particular PVC, del 9 de Mayo de 2019, de Graf Synergy S.r.L: Dispositivo para soldar elementos perfilados en material plástico, en particular PVC, que comprende: - Un marco base que soporta un par de miembros […]

Procedimiento para soldar elementos perfilados en material plástico, en particular PVC, del 9 de Mayo de 2019, de Graf Synergy S.r.L: Un procedimiento para soldar elementos perfilados en material plástico, en particular PVC, que comprende las etapas de: - preparar al menos dos elementos perfilados […]

Carpintería con batiente oculto y procedimiento de fabricación correspondiente, del 11 de Abril de 2019, de MILLET PORTES ET FENETRES: Carpintería con batiente oculto que comprende un marco batiente equipado con un acristalamiento y un durmiente que oculta dicho marco batiente, siendo los montantes […]

Procedimiento y dispositivo para unir piezas perfiladas, del 28 de Febrero de 2019, de ROTOX BESITZ- UND VERWALTUNGSGESELLSCHAFT MBH: Procedimiento para unir piezas perfiladas de plástico , en el que se ponen en contacto una con otra al menos una pieza perfilada y […]

Medios de presión para dispositivos para soldar elementos perfilados hechos de material plástico, en particular PVC, del 22 de Febrero de 2017, de Graf Synergy S.r.L: Medios de presión para dispositivos para soldar elementos perfilados hechos de un material plástico, en particular PVC, caracterizados […]

Dispositivo para soldar elementos perfilados en material plástico, en particular PVC, del 23 de Noviembre de 2016, de Graf Synergy S.r.L: Dispositivo para soldar elementos perfilados en material plástico, en particular PVC, que comprende: - Un marco base que soporta un par de miembros […]

Marco o unión en T y método para el montaje de un marco o unión en T, del 13 de Julio de 2016, de SCHUCO INTERNATIONAL KG: Marco empotrado para una ventana o una puerta con un marco o una unión en T (1') y un perfil de estanqueidad , que está fijado con una […]