PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA PIEZA COMPUESTA DE UNA PRIMERA PIEZA MOLDEADA Y UNA SEGUNDA PIEZA MOLDEADA A TRAVÉS DE FUNDICIÓN POR INYECCIÓN O ESTAMPACIÓN POR INYECCIÓN O PRENSADO DESDE ATRÁS DE MATERIAL DE PLÁSTICO.

Procedimiento para la fabricación de una pieza compuesta (90) de una primera pieza moldeada (60) y una segunda pieza moldeada (80) a través de fundición por inyección o estampación por inyección o prensado desde atrás de material de plástico (21) con las siguientes etapas:

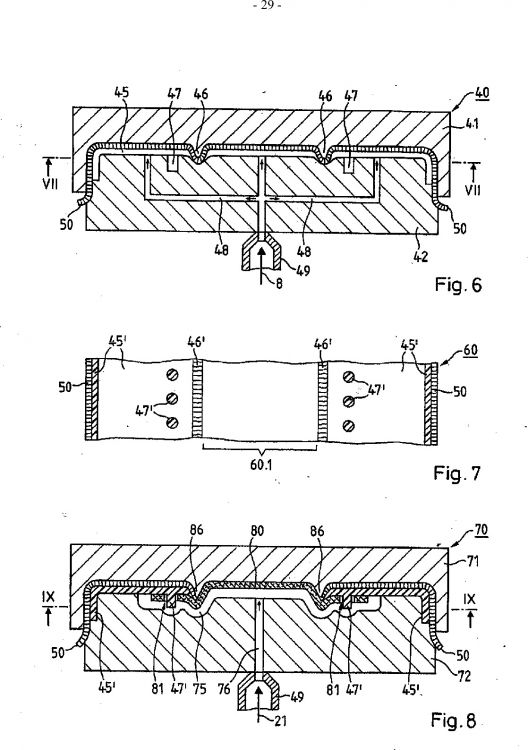

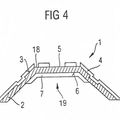

(a) Fabricación de la primera pieza moldeada (6) de un primer plástico (8) a través de fundición por inyección o estampación por inyección o prensado desde atrás del primer plástico (8), de tal manera que la primera pieza moldeada (60) presenta en un lado al menos una elevación (47'), (b) Disposición de la segunda pieza moldeada (80) en la primera pieza moldeada (60), de tal manera que la elevación (47') respectiva se encuentra en un borde (8) de la segunda pieza moldeada (80), en la que la segunda pieza moldeada (80) es una estructura de un material flexible y está formada por textiles y/o un tejido y/o un trenzado y/o una lámina y/o una tela de alfombra, y (c) Aplicación de una capa (75') de un segundo plástico (21) sobre la segunda pieza moldeada (80) sobre un lado alejado de la primera pieza moldeada (60) a través de prensado por inyección o estampación por inyección o prensado desde atrás del segundo plástico (21), de tal forma que tanto una superficie de la elevación (47') como también la segunda pieza moldeada (80) se cubre al menos en parte por la capa (75') y el primer plástico (8) y el segundo plástico (21) establecen en la zona de la elevación (47') una unión que mantiene unidas las dos piezas moldeadas (60, 80). null ES 2 352 956 T3 -25-

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2005/000659.

Solicitante: GEORG KAUFMANN FORMENBAU AG

PEGUFORM GMBH.

Nacionalidad solicitante: Suiza.

Dirección: RUGGHÖLZLI 3 5453 BUSSLINGEN SUIZA.

Inventor/es: SUTER, HANS, KUMPER,MANFRED.

Fecha de Publicación: .

Fecha Solicitud PCT: 8 de Noviembre de 2005.

Fecha Concesión Europea: 6 de Octubre de 2010.

Clasificación Internacional de Patentes:

- B29C45/14G

- B29C45/16C2

- B29C45/16C5

- B29C45/16H

- B29C45/16J

Clasificación PCT:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/16 B29C 45/00 […] › Fabricación de objetos multicapas o multicolores.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La invención se refiere a un procedimiento para la fabricación de una pieza compuesta a partir de una primera parte de molde y una segunda parte de molde a través de fundición por fundición por inyección o estampación por inyección o prensado desde atrás de material de plástico.

Muchos objetos se fabrican actualmente a partir de

o utilizando plásticos, puesto que los plásticos ofrecen muchas ventajas. Los plásticos son materiales orgánicos de alto peso molecular, que existen en una gran cantidad de variantes y se puede fabricar de manera predominante por síntesis, estando disponibles como sustancias de partida para la síntesis una pluralidad de compuestos químicos con diferentes propiedades del material. De acuerdo con ello, se pueden producir materiales de plástico en grandes cantidades y con una variación grande de propiedades del material (propiedades mecánicas, químicas, eléctricas), por ejemplo en forma de termoplásticos, duroplásticos, elastómeros, espumas de plástico, plásticos conductores de electricidad, materiales con plásticos incrustados para el refuerzo mecánico (por ejemplo, materiales reforzados con fibras), etc.

Los productos de partida no transformados (masas de moldeo) se pueden procesar con una serie de procedimientos normalizados con gasto relativamente pequeño para obtener piezas moldeadas (piezas moldeados, productos semiacabados), por ejemplo a través de fundición por inyección o estampación por inyección de material de plástico con útiles de moldeo configurados de forma adecuada o a través de prensado trasero de material de plástico (en este contexto se entiende como “prensado de un material de plástico detrás de una estructura predeterminada de un material”) con un útil de moldeo configurado de forma adecuada.

Con tales técnicas se pueden fabricar productos de plástico en grandes números de piezas de manera precisa y económica en formas casi discrecionales y con propiedades reproducibles del material.

A través de una selección adecuada de los plásticos a procesar se pueden optimizar las propiedades

de las piezas moldeadas respectivas con respecto a aplicaciones especiales. [0006] Con frecuencia tales piezas moldeadas debencumplir varios criterios de optimización diferentes, por ejemplo con respecto a la resistencia mecánica y a las propiedades elásticas, la conductividad eléctrica, las propiedades ópticas, la naturaleza de la superficie con respecto a la fricción o a una impresión óptica, la resistencia frente a determinados productos químicos, las propiedades térmicas, etc. Varios requerimientos diferentes de este tipo no se pueden cumplir la mayoría de las veces al mismo tiempo por un único material.

Por lo tanto, para poder crear piezas moldeadas, que cumplen múltiples requerimientos técnicos, el mundo técnico se esfuerza por combinar diferentes materiales entre sí (por ejemplo diferentes plásticos o un plástico con otros materiales) y procesarlos en combinación para obtener una pieza moldeada.

Se conocen a partir del documento WO 99/47328, por ejemplo, diferentes procedimientos y dispositivos correspondientes para la inyección desde atrás o prensado desde atrás de plástico detrás de materiales decorativo (por ejemplo alfombras, textiles, láminas): de acuerdo con estos procedimientos, se procesa una superficie lisa de un material decorativo y un plástico para obtener una pieza moldeada inyectando y moldeando en una cavidad de moldeo de un útil de moldeo una masa moldeable (no endurecida) de un plástico sobre un lado de la estructura respectiva (en una cavidad de moldeo con paredes de la cavidad de moldeo en reposo) o bien prensando y moldeando (en una cavidad de moldeo, cuyas paredes de la cavidad de moldeo son móviles, para posibilitar un prensado del plástico). En este caso, el material decorativo y el plástico se unen durante el endurecimiento del plástico en una superficie límite común y forman una pieza moldeada, cuya forma se determina a través de la forma de la cavidad de moldeo respectiva. Una parte de la sup0erficie de una pieza moldeada de este tipo se forma en este caso desde un lado del material decorativo, mientras que la parte de la pieza moldeada formada a partir del plástico sirve como soporte para el material decorativo y proporciona la estabilidad mecánica de la pieza moldeada.

Para formar estructuras complejas de plástico o utilizando plástico, se puede intentar combinar diferentes piezas moldeadas con la ayuda de plástico o plásticos para formar una pieza compuesta, debiendo tener la pieza compuesta, dado el caso, una forma predeterminada. Sin embargo, una realización de una pieza compuesta de este tipo, que debe formarse a partir de diferentes piezas moldeadas puede ser problemática. Al menos una de las piezas moldeadas respectivas podría presentar, por ejemplo, en determinadas zonas de su superficie un material que durante la fundición por inyección o la estampación por inyección o el prensado desde atrás de un plástico no establece una unión química y/o física y de esta manera no presente ninguna unión con capacidad de carga mecánica con este plástico. Esto limita las posibilidades para unir una pieza moldeada con otra pieza moldeada por medio de fundición por inyección

o estampación por inyección o prensado desde atrás de material de plástico para obtener un cuerpo compuesto.

Se conoce a partir del documento US 4115506 un procedimiento para la fabricación de un esquí que presenta cantos de acero por medio de fundición por inyección, cuyo esquí está configurado como pieza compuesta de una primera placa (superior) fabricada a través de fundición por inyección, por una segunda placa (inferior) fabricada igualmente a través de fundición por inyección y dos cantos de acero prefabricados para el refuerzo de los cantos inferiores del esquí. Para la fabricación de este compuestos se realizan las siguientes etapas: (a) fabricación de la primera pieza moldeada de un primer plástico a través de fundición por inyección de tal manera que la primera pieza moldeada presenta en un lado al menos una elevación, (b) disposición del canto de acero respectivo en la primera pieza moldeada de tal forma que la elevación respectiva se encuentra en un borde del canto de acero, y (c) aplicación de una capa de un segundo plástico sobre el canto de acero respectivo sobre un lado alejado de la primera pieza moldeada a través de fundición por inyección del segundo plástico, de tal forma que tanto una superficie de la elevación como también el canto de acero respectivo se cubre al menos parcialmente por la capa y el primer plástico y el segundo plástico establecen en la zona de la elevación una unión que mantiene unidos la primera pieza moldeada y el canto de acero respectivo, formando la capa aplicada del segundo plástico la placa inferior del esquí. En este procedimiento, la primera pieza moldeada tienen una zona superficial, cuya forma corresponde aproximadamente a la forma de los cantos de acero, de manera que los cantos de acero se pueden poner en contacto con la primera pieza moldeada antes de la aplicación de la capa del segundo plástico.

La invención debe crear aquí ayudas. La invención tiene el cometido de crear un procedimiento o bien un sistema para la fabricación de una pieza compuesta de una primera pieza moldeada y una segunda pieza moldeada a través de fundición por inyección o estampación por inyección o prensado desde atrás de material de plástico, en el que el material o bien los materiales de una de las piezas moldeadas debe poder seleccionarse en gran medida de forma independiente del material o de los materiales de la otra pieza moldeada respectiva. En particular, las dos piezas moldeadas propiamente dichas se pueden combinar entonces entre sí por medio del plástico, cuando el plástico no tiene que establecer una unión con capacidad de carga con esta pieza moldeada en una superficie límite con una de las piezas moldeadas.

Este cometido se soluciona por medio de un procedimiento con las características de la reivindicación 1.

De acuerdo con la invención, para la fabricación de una pieza compuesta de una primera piezas moldeadas y una segunda pieza moldeada a través de fundición por inyección o estampación por inyección o prensado desde atrás de material de plástico, están previstas las siguientes etapas (a) a (c):

(a) Fabricación de la primera pieza moldeada de un primer plástico a través de fundición por inyección o estampación por inyección o prensado desde atrás del primer plástico,...

Reivindicaciones:

1. Procedimiento para la fabricación de una pieza compuesta (90) de una primera pieza moldeada (60) y una segunda pieza moldeada (80) a través de fundición por inyección o estampación por inyección o prensado desde atrás de material de plástico (21) con las siguientes etapas:

(a) Fabricación de la primera pieza moldeada (6) de un primer plástico (8) a través de fundición por inyección o estampación por inyección o prensado desde atrás del primer plástico (8), de tal manera que la primera pieza moldeada (60) presenta en un lado al menos una elevación (47'),

(b) Disposición de la segunda pieza moldeada (80) en la primera pieza moldeada (60), de tal manera que la elevación (47') respectiva se encuentra en un borde (8) de la segunda pieza moldeada (80), en la que la segunda pieza moldeada (80) es una estructura de un material flexible y está formada por textiles y/o un tejido y/o un trenzado y/o una lámina y/o una tela de alfombra, y

(c) Aplicación de una capa (75') de un segundo plástico

(21) sobre la segunda pieza moldeada (80) sobre un lado alejado de la primera pieza moldeada (60) a través de prensado por inyección o estampación por inyección o prensado desde atrás del segundo plástico (21), de tal forma que tanto una superficie de la elevación (47') como también la segunda pieza moldeada (80) se cubre al menos en parte por la capa (75') y el primer plástico (8) y el segundo plástico (21) establecen en la zona de la elevación (47') una unión que mantiene unidas las dos piezas moldeadas (60, 80).

2. Procedimiento de acuerdo con la reivindicación 1, en el que la capa (20', 75') se aplica a una temperatura, a la que el primer plástico (8) se ablanda o se licua al menos en una zona parcial de la elevación (11', 47').

3. Procedimiento de acuerdo con una de las reivindicaciones 1 a 2, en el que la elevación (11', 47') presenta al menos un receso y la capa (20', 75') está en conexión con la elevación (11', 47') en la zona del receso.

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, en el que la elevación 1', 47') respectiva está dimensionada de tal forma que la segunda pieza moldeada (15, 80) sobresale en el borde (16, 81) respectivo.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, en el que la elevación (11', 47') está configurada como pasador o columna o cilindro o cono

o nervadura.

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, en el que la segunda pieza moldeada (15, 80) presenta al menos un taladro (16, 81) o una escotadura y el taladro (16, 81) o bien la escotadura forma el borde respectivo, de manera que la segunda pieza moldeada (15, 80) se dispone de tal forma que la elevación (11', 47') penetra en el taladro (16, 81) o bien en la escotadura o atraviesa el taladro o bien la escotadura.

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 6, en el que para la fabricación de la primera pieza moldeada (60) se inyecta o se prensa un primer plástico (8) detrás de una primera estructura (50) de un material flexible, de tal manera que la estructura

(50) se conecta con el primer plástico (8) y forma una superficie de la primera pieza moldeada (60).

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque la elevación (47') respectiva se configura sobre un lado de la primera pieza moldeada que está alejado de la primera estructura (50).

9. Procedimiento de acuerdo con una de las reivindicaciones 7 u 8, en el que la primera estructura

(50) está formada por textiles y/o por un tejido y/o por una lámina y/o por una tela de alfombra y/o por un material decorativo.

10. Procedimiento de acuerdo con una de las reivindicaciones 1 a 9, en el que una sección parcial

(60.1) de la primera pieza moldeada (60) es estampada, recortada o eliminada de otra manera, y la segunda pieza moldeada (80) se dispone antes de la aplicación de la capa (75') en lugar de la sección parcial (60.1) eliminada en la primera pieza moldeada (60).

11. Procedimiento de acuerdo con una de las reivindicaciones 1 a 10, en el que la primera pieza moldeada (10, 60) y la segunda pieza moldeada (15, 80) forman zonas adyacentes entre sí de una superficie de la pieza compuesta (30, 90).

Patentes similares o relacionadas:

PROCEDIMIENTO DE FABRICACIÓN DE ACRISTALAMIENTOS MULTICAPA MOLDEADOS POR INYECCIÓN, del 18 de Noviembre de 2011, de SOLUTIA INCORPORATED: Un procedimiento de fabricación de un panel de acristalamiento multicapa, que comprende: proporcionar dos substratos de acristalamiento rígidos (12, […]

ESTANTE DE REJILLA ENCAPSULADO, del 14 de Febrero de 2011, de SCHOTT GEMTRON CORPORATION: Estante que comprende una pluralidad de primeros miembros separados relativamente esencialmente finos y alargados , al menos un segundo miembro esencialmente fino y alargado […]

ESTANTE DE REJILLA ENCAPSULADO, del 14 de Febrero de 2011, de SCHOTT GEMTRON CORPORATION: Estante que comprende una pluralidad de primeros miembros separados relativamente esencialmente finos y alargados , al menos un segundo miembro esencialmente fino y alargado […]

PROCEDIMIENTO DE MOLDEO POR INYECCION, MOLDEO POR COMPRESION O MOLDEO POR TRANSFERENCIA Y HERRAMIENTA DE MOLDEO CORRESPONDIENTE, del 10 de Junio de 2010, de GEORG KAUFMANN FORMENBAU AG

PEGUFORM GMBH: Procedimiento de fabricación de una pieza de plástico mediante moldeo por inyección, moldeo por compresión o moldeo por transferencia de por lo menos un tejido, material decorativo, […]

PROCEDIMIENTO DE MOLDEO POR INYECCION, MOLDEO POR COMPRESION O MOLDEO POR TRANSFERENCIA Y HERRAMIENTA DE MOLDEO CORRESPONDIENTE, del 10 de Junio de 2010, de GEORG KAUFMANN FORMENBAU AG

PEGUFORM GMBH: Procedimiento de fabricación de una pieza de plástico mediante moldeo por inyección, moldeo por compresión o moldeo por transferencia de por lo menos un tejido, material decorativo, […]

PLANCHA DE SUSPENSION CON UNIONES DE PLASTICO, del 15 de Febrero de 2010, de FICO CABLES, LDA: Plancha de suspensión para el asiento de un vehículo a motor, que comprende:

a) una pluralidad de alambres de suspensión ; y

b) una pluralidad […]

PLANCHA DE SUSPENSION CON UNIONES DE PLASTICO, del 15 de Febrero de 2010, de FICO CABLES, LDA: Plancha de suspensión para el asiento de un vehículo a motor, que comprende:

a) una pluralidad de alambres de suspensión ; y

b) una pluralidad […]

MOLDEADO POR INYECCION DE VENTILADORES DE PLASTICO, del 11 de Enero de 2010, de AUSTRALIAN FAN & MOTOR CO PTY LTD: Procedimiento de fabricación de un ventilador a partir de una pluralidad de paletas de ventilador , comprendiendo las etapas de:

- proporcionar […]

MOLDEADO POR INYECCION DE VENTILADORES DE PLASTICO, del 11 de Enero de 2010, de AUSTRALIAN FAN & MOTOR CO PTY LTD: Procedimiento de fabricación de un ventilador a partir de una pluralidad de paletas de ventilador , comprendiendo las etapas de:

- proporcionar […]

ELEMENTO DE MANDO CON SIMBOLO ILUMINADO DESDE ATRAS Y LAMINA DE DISPERSION, del 1 de Diciembre de 2007, de SIEMENS AKTIENGESELLSCHAFT: Elemento de mando con símbolo iluminado desde atrás y lámina de dispersión, en particular elemento de mando o de representación, que está constituido por un […]

ELEMENTO DE MANDO CON SIMBOLO ILUMINADO DESDE ATRAS Y LAMINA DE DISPERSION, del 1 de Diciembre de 2007, de SIEMENS AKTIENGESELLSCHAFT: Elemento de mando con símbolo iluminado desde atrás y lámina de dispersión, en particular elemento de mando o de representación, que está constituido por un […]

CIERRE PARA RECIPIENTE PARA CONTENER MUESTRAS BIOLÓGICAS, del 11 de Enero de 2012, de ABBOTT LABORATORIES: Un cierre para un recipiente que tiene una boca, comprendiendo dicho cierre una tapa , comprendiendo dicha tapa un material polimérico, […]

MÉTODO PARA FABRICAR UN ARTÍCULO PARA EMPACADO QUE TIENE UNA PELÍCULA AISLANTE DE IML EN COMBINACIÓN CON UN DEPURADOR DE OXÍGENO, del 16 de Junio de 2011, de SUPERFOS A/S: Un método para fabricar un artículo para empacado para contener y guardar productos alimenticios, cuyo artículo comprende una o más cámaras definidas por […]