PROCEDIMIENTO PARA LA FABRICACIÓN DE MATERIAS PRIMAS PARA LA INDUSTRIA CERÁMICA A BASE DE ALÚMINA CON CONTENIDO ALCALINO.

Procedimiento para la fabricación de materias primas para la industria cerámica partiendo de óxido de aluminio purificado a partir de alúmina,

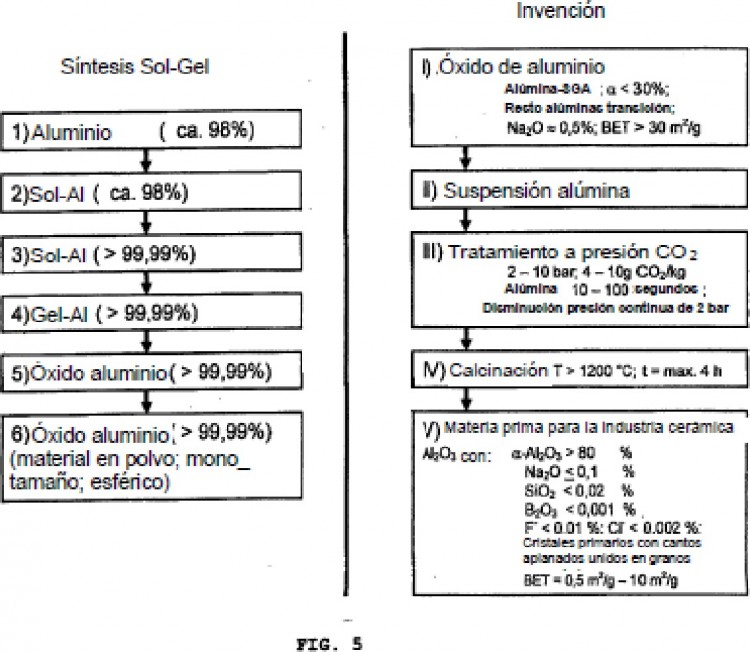

que comprende a) preparar una materia prima de alúmina por un proceso Bayer; b) calcinar el material a 800 ≤ T ≤ 1200ºC para obtener una alúmina cristalina con un contenido alcalino; c) purificar la alúmina cristalina en suspensión acuosa con adición de CO2, separando la alúmina; y d) posteriormente tratar térmicamente la alúmina; caracterizado porque e) una alúmina cristalina, con contenido alcalino, que consiste principalmente en gamma-Al2O3 con un contenido de α-Al2O3 de, como máximo, 30% se obtiene por calcinación durante un tiempo t = 0,5-3 horas; f) la alúmina muestra un área superficial BET de, como mínimo, 30 m 2 /g y una distribución de partículas específica con una fracción de partículas finas (150 μm) de menos de 10% que es emulsionada en un agitador intensivo con un número de revoluciones de 50-250 rpm hasta obtener una suspensión alcalina acuosa con un contenido de sólidos de 60-1000 g/l; g) se introduce CO2 por burbujeo con un diámetro máximo de burbujas de 8 mm en una cantidad de 4-10 g de CO2 por kg de alúmina en la suspensión acuosa alcalina de alúmina con una presión total de P = 2-10 bar; h) durante un tiempo de permanencia de 10-100 segundos, una presión total continuamente decreciente con una diferencia de presión mínima de 2 bar se ajusta en la suspensión; i) la alúmina desalcalinizada es separada de la fase líquida; y j) la alúmina desalcalinizada es secada y sometida a post-tratamiento térmico a T > 1200ºC durante un tiempo t = max 4 horas para obtener la materia prima purificada para la industria cerámica conteniendo un mínimo de 80% de α-Al2O3, siendo el resto alúmina de transición y con un área superficial BET de 0,5 a 10 m 2 /g

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07003317.

Solicitante: NABALTEC AG.

Nacionalidad solicitante: Alemania.

Dirección: ALUSTRASSE 50-52 92421 SCHWANDORF ALEMANIA.

Inventor/es: PRESCHER, DIETER, DR., Kupfer,Jan.

Fecha de Publicación: .

Fecha Solicitud PCT: 16 de Febrero de 2007.

Clasificación Internacional de Patentes:

- C01F7/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01F COMPUESTOS DE BERILIO, MAGNESIO, ALUMINIO, CALCIO, ESTRONCIO, BARIO, RADIO, TORIO O COMPUESTOS DE LOS METALES DE LAS TIERRAS RARAS (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; sulfuros o polisulfuros de magnesio, calcio, estroncio o bario C01B 17/42; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01F 7/00 Compuestos de aluminio. › Oxido de aluminio; Hidróxido de aluminio; Aluminatos.

- C01F7/46 C01F 7/00 […] › Purificación de óxido de aluminio, hidróxido de aluminio o de aluminatos.

Clasificación PCT:

- C01F7/02 C01F 7/00 […] › Oxido de aluminio; Hidróxido de aluminio; Aluminatos.

- C01F7/46 C01F 7/00 […] › Purificación de óxido de aluminio, hidróxido de aluminio o de aluminatos.

- C04B14/30 C […] › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 14/00 Empleo de materias inorgánicas como cargas, p. ej. pigmentos, para morteros, hormigón o piedra artificial; Tratamiento de materias inorgánicas especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón o piedra artificial (elementos de armadura para la construcción E04C 5/00). › Oxidos distintos de la sílice.

- C04B35/10 C04B […] › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › a base de óxido de aluminio.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357855_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para la fabricación de materias primas para la industria cerámica partiendo de alúmina con contenido alcalino, fabricada de acuerdo con el procedimiento BAYER.

Como alúmina, se definen compuestos que básicamente consisten en aluminio y oxígeno, tales como, por ejemplo, el llamado corindón, que presenta la estructura de la modificación del Al2O3, que se caracteriza por su extrema dureza, su elevado punto de fusión y su estabilidad a la corrosión frente a productos químicos agresivos. La modificación del Al2O3 se designa también como alúmina y presenta una gran área superficial, es blanda y de color blanco. La modificación gamma del Al2O3 se utiliza como catalizador y soporte de catalizadores, así como adsorbente con elevada área superficial.

A elevadas temperaturas, la modificación gamma del Al2O3 se transforma en la modificación alfa. De esta manera, se pueden utilizar ambas modificaciones para la síntesis de materiales resistentes a alta temperatura, productos de pulido, fibras cerámicas o piedra artificial.

Partiendo de un óxido de aluminio hidratado (materia prima de alúmina) se puede apreciar, para temperaturas por encima de 400ºC la constitución de fases estructurales mixtas en el marco de la conversión en modificación alfa del Al2O3. Estas fases mixtas se designan también como óxidos de transición. Algunas de estas fases metaestables a temperatura ambiente se han investigado y clasificado en las alúminas con respecto a su estructura. De esta forma, se conoce en la actualidad las llamadas alúminas de transición de los tipos Chi, Gamma, Delta, Kappa y Theta.

Las alúminas pueden contener, dependiendo del método de fabricación, trazas de óxidos metálicos que varían de manera imprevisible las características antes mencionadas. Por esta razón, las materias primas de alúmina y alúmina de transición son depuradas en el curso de su proceso mediante procedimientos conocidos para obtener alúmina alfa.

Un procedimiento conocido para la fabricación de materias primas de alúmina es el procedimiento Bayer. En el procedimiento Bayer se genera, con ayuda de una lejía sódica concentrada, una lejía de aluminato caliente. A continuación, las impurezas insolubles en medio alcalino, tales como, por ejemplo, óxidos de hierro son separadas y el aluminio disuelto en presencia de cristales de hidróxido de aluminio que actúa de injerto, precipita durante el enfriamiento de la lejía diluida en forma de hidróxido de aluminio.

El hidróxido de aluminio fabricado de acuerdo con el procedimiento Bayer tiene siempre un contenido alcalino, el cual está incorporado en la retícula de la hidrargilita y que debe tener una función estabilizante.

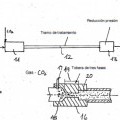

Este hidróxido de aluminio puede ser transformado, en un procedimiento técnico general en hornos tubulares rotativos o en un reactor de lecho fluidizado con capa turbulenta mediante calcinación a elevada temperatura y deshidratación, en alúmina cristalina (ver figura 2).

El contenido alcalino conduce a contenidos cuantitativamente grandes y habitualmente no deseados de impurezas en la calcinación del hidrato Bayer con contenidos de Na2O en las alúminas en un orden de magnitud de 0,3-0,5% en peso.

Las alúminas procesadas industrialmente del tipo SGA (SGA = Alúmina de Calidad de Fusión) se diferencian habitualmente del óxido de aluminio para la industria cerámica y de los materiales refractarios por su contenido sensiblemente más bajo de alfa-Al2O3 (<30%) y su elevada área superficial específica (30-100 m2/g). De este modo, describe, por ejemplo, el documento FR 27 25 440 A1 un procedimiento para la fabricación de alúmina más pobre en óxido sódico de calidad SGA en el que se transforma trihidrato de aluminio a 700ºC ≤ T ≤ 1200ºC en alúmina, es depurada en emulsión acuosa con adición de CO2, separada y tratada térmicamente posteriormente a una temperatura de 300ºC a 1100ºC para conseguir una alúmina con un contenido de óxido sódico de 0,1 a 0,16% enpeso. Ésta puede ser finalmente mezclada con alúminas con un contenido más elevado de Na2O para conseguir el contenido total deseado de Na2O.

En las industrias cerámicas y de refractarios se utilizan, por el contrario, preferentemente calidades con un contenido de modificación alfa de un mínimo de 80%.

Para superar las exigencias de un elevado contenido de modificación alfa, en las fábricas para la producción de óxidos de aluminio, los productos intermedios de la fabricación de aluminio, tales como hidróxido de aluminio, procedentes del proceso Bayer o también alúminas, se someten a un tratamiento térmico posterior con añadidura de aditivos a temperatura elevada, cuyo objetivo es conseguir la proporción deseada de modificación alfa.

Para productos refractarios y en la industria cerámica se requieren además, óxidos de aluminio que, además de un elevado contenido de modificación alfa, se caracterizan por su elevada pureza y un contenido alcalino sustancialmente reducido (≤0,1%). Las alúminas, ante todo las alúminas purificadas mediante el procedimiento Bayer, contienen hasta 0,5% de óxidos de metales alcalinos, tales como óxido sódico (Na2O). Para temperaturas muy elevadas, la alúmina puede constituir con el óxido de sodio un compuesto con la fórmula conjunta NaAl11O17. Este compuesto, que se designa también -Al2O3, es un conductor de iones de sodio a alta temperatura, bidimensional, con una estructura cristalina sustancialmente distinta.

Las cerámicas que contienen -Al2O3 muestran, en comparación con las cerámicas puras de óxido de aluminio, una distinta estructura microcristalina, resistencia mecánica distinta y presentan, para temperaturas elevadas, una inesperada y satisfactoria conductividad eléctrica.

Las cerámicas de alúmina, que han sido purificadas de óxidos de metales alcalinos, no son homogéneas en su estructura microcristalina y pueden presentar una menor resistencia mecánica, así como características de aislamiento eléctrico desfavorables a temperaturas elevadas. Para contenidos de óxidos de metales alcalinos variables la calidad de estas cerámicas deja de ser previsible.

Por lo tanto, en la fabricación de óxidos de aluminio para las industrias de los materiales refractarios y cerámicas, el contenido alcalino se reduce, por ejemplo, mediante una depuración previa de hidróxido de aluminio a través de procesos complejos de solución y recristalización y finalmente con un tratamiento térmico posterior.

Las alúminas con contenido alcalino pueden también ser tratadas directamente, tal como se muestra en la figura 2, en un proceso de calcinación, para la fabricación de óxidos de aluminio, a un procedimiento de depuración química por calcinación. La generación directa de calcinados con un contenido alcalino bajo tiene lugar mediante la añadidura de aditivos que, para las elevadas temperaturas del proceso, llevan a cabo una depuración de los componentes alcalinos. En los aditivos de calcinación se diferencia entre variantes de proceso en las que se consigue la eliminación de los componentes alcalinos de las materias primas de calcinación por añadidura de compuestos de silicio, tales como sílice, cuarzo, tierras refractarias, entre otros, o de manera que el empobrecimiento de componentes alcalinos se consigue mediante la añadidura de ácido bórico o bien derivados del ácido bórico.

Las variantes de procedimiento que se describen para la eliminación de componentes alcalinos o bien empobrecimiento del contenido alcalino de las alúminas, presentan importantes inconvenientes. A causa de su propio efecto de mineralización, incluso las trazas de restos de los haluros añadidos o compuestos de ácido bórico en el producto de calcinación pueden conducir a consecuencias no deseadas en la fabricación de componentes cerámicos de alta calidad, puesto que en el proceso de sinterización llevada a cabo en ellos se produce una influencia no deseada de su estructura.

Así, por ejemplo, los mineralizadores, tales como, por ejemplo, ácido bórico o sus componentes, llevan a cabo un crecimiento cristalino fuertemente acelerado de cristales primarios de corindón, durante la calcinación de alúminas y materias primas de alúminas, así como durante la sinterización de componentes cerámicos fabricados a base de aquellas. En presencia de un mineralizador de este tipo tiene lugar un aumento de la estructura. La resistencia de cuerpos cerámicos disminuye... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de materias primas para la industria cerámica partiendo de óxido de aluminio purificado a partir de alúmina, que comprende a) preparar una materia prima de alúmina por un proceso Bayer; b) calcinar el material a 800 ≤ T 1200ºC para obtener una alúmina cristalina con un contenido alcalino; c) purificar la alúmina cristalina en suspensión acuosa con adición de CO2, separando la alúmina; y d) posteriormente tratar térmicamente la alúmina;

caracterizado porque e) una alúmina cristalina, con contenido alcalino, que consiste principalmente en gamma-Al2O3 con un contenido de -Al2O3 de, como máximo, 30% se obtiene por calcinación durante un tiempo t = 0,5-3 horas;

f) la alúmina muestra un área superficial BET de, como mínimo, 30 m2/g y una distribución de partículas específica con una fracción de partículas finas (<45 m) de menos de 10% y una selección de partículas groseras (>150 m) de menos de 10% que es emulsionada en un agitador intensivo con un número de revoluciones de 50-250 rpm hasta obtener una suspensión alcalina acuosa con un contenido de sólidos de 60-1000 g/l;

g) se introduce CO2 por burbujeo con un diámetro máximo de burbujas de 8 mm en una cantidad de 4-10 g de CO2

por kg de alúmina en la suspensión acuosa alcalina de alúmina con una presión total de P = 2-10 bar; h) durante un tiempo de permanencia de 10-100 segundos, una presión total continuamente decreciente con una diferencia de presión mínima de 2 bar se ajusta en la suspensión;

i) la alúmina desalcalinizada es separada de la fase líquida; y j) la alúmina desalcalinizada es secada y sometida a post-tratamiento térmico a T > 1200ºC durante un tiempo t = max 4 horas para obtener la materia prima purificada para la industria cerámica conteniendo un mínimo de 80% de -Al2O3, siendo el resto alúmina de transición y con un área superficial BET de 0,5 a 10 m2/g.

2. Procedimiento, según la reivindicación 1, caracterizado porque la alúmina mezclada en el proceso de la etapa f) por medio de agitación intensiva presenta

un área superficial de BET de 50 m2/g y un contenido de sólidos de la suspensión de 600 g/l, con un contenido de Na2O de 0,34% en peso antes y de 0,10% en peso después de tratamiento con CO2,

un área superficial de BET de 69 m2/g y un contenido de sólidos de la suspensión de 60-500 g/l , con un contenido de Na2O de 0,43% en peso antes y de 0,10% en peso después de tratamiento con CO2,

un área superficial de BET de 70 m2/g y un contenido de sólidos de la suspensión de 150-330 g/l , con un contenido de Na2O de 0,25% en peso antes y 0,03% en peso después de tratamiento con CO2,

un área superficial de BET de 73 m2/g y un contenido de sólidos de la suspensión de 130-580 g/l , con un contenido de Na2O de 0,37% en peso antes y de 0,07% en peso después de tratamiento con CO2,

un área superficial de BET de 77 m2/g y un contenido de sólidos de la suspensión de 200-580 g/l , con un contenido de Na2O de 0,35% en peso antes y de 0,08% en peso después de tratamiento con CO2.

3. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque la presión parcial de CO2 de la suspensión se ajusta de manera tal que la suspensión tiene un valor de pH comprendido entre 6,5 y 7.

4. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque la suspensión acuosa de alúmina tiene un contenido de sólidos en un rango de 150 g a 600 g por litro.

5. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque en las etapas de proceso e) – i), como mínimo, el 70% de la estructura de la alúmina cristalina está constituida por estructuras de alúminas de transición y de gamma-Al2O3 y, como máximo el 30% de infraestructuras está constituido por la estructura de la modificación alfa de Al2O3.

6. Procedimiento, según la reivindicación 5, caracterizado porque en las etapas de proceso e) - i) la alúmina tiene un área superficial BET mínima de 50 m2/g y en la etapa de proceso j) el área superficial de BET se ajusta a 0,5-10 m2/g.

7. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque la suspensión es atravesada por permeación de manera completa por el CO2 en forma de burbujas que tienen un diámetro máximo de 5 mm.

8. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque en la suspensión existe una presión total de 2 a 4 bar, a una temperatura de 10-40ºC.

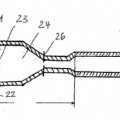

9. Dispositivo para llevar a cabo el procedimiento, según la reivindicación 1, que comprende unidades correspondientes para purificar materias primas de alúmina y para calcinar la alúmina; una unidad (1) para preparar una suspensión; una unidad (2) para tratamiento con dióxido de carbono de la suspensión en un tubo de gasificación, adaptada para formar una sección de tiempo de permanencia para una presión total que llega a 10 bar con una diferencia de presión continua a lo largo del tiempo de permanencia mínima de 2 bar, con una alimentación de CO2 dispuesta en el extremo de entrada y una unidad de expansión dispuesta en el extremo de salida; una unidad de conjunto (3) para separar la alúmina desalcalinizada; una unidad de conjunto (4) que comprende un medio para secar la alúmina desalcalinizada y para el tratamiento térmico subsiguiente para tener el óxido purificado.

10. dispositivo, según la reivindicación 9, que comprende una unidad de conjunto (2) con medios para distribución homogénea de CO2 en la sección de tiempo de retención del tubo de gasificación.

11. Dispositivo, según cualquiera de las reivindicaciones 9 a 10, que comprende una tobera de tres fases para gasificar la suspensión.

12. Materia prima para cerámica industrial fabricada, de acuerdo con cualquiera de las reivindicaciones 1 a 8, que consiste en óxido de aluminio que contiene, como mínimo, 80% de alfa-óxido, mostrando el resto la estructura de alúminas de transición, siendo el contenido de óxido sódico, como máximo 0,1% en peso, el contenido de SiO2 ≤ 0,02% en peso, el contenido de B2O3 ≤ 0,001% en peso, el contenido de haluros < de 0,01% en peso de F y 0,002% en peso de Cl, y el área superficial BET del óxido de aluminio desalcalinizado de 0,5-10 m2/g, teniendo dicha materia prima para cerámica industrial una constitución estructural uniforme, en la que el óxido de aluminio consiste en granos secundarios que a su vez consisten en cristales primarios de forma cristalina con aristas aplanadas, estando conectados dichos cristales primarios entre sí en sus superficies de contacto y teniendo pequeños espacios intersticiales en las proximidades de las cuñas del cristal.

13. Materia prima para cerámica industrial, según la reivindicación 12, caracterizada porque el área superficial BET de la materia prima adecuada para producir cuerpos cerámicos que tienen una capacidad de carga térmica elevada y una baja sensibilidad a las microondas es de 0,5-0,95 m2/g.

14. Materia prima para cerámica industrial, según la reivindicación 12, caracterizada porque el área superficial BET de la materia prima adecuada para producir cuerpos cerámicos que tienen una elevada capacidad de carga mecánica y elevada resistencia a la corrosión es de 4,5 0,5 m2/g.

Patentes similares o relacionadas:

Partículas abrasivas conformadas con factor de redondez bajo, del 15 de Julio de 2020, de 3M INNOVATIVE PROPERTIES COMPANY: Partículas abrasivas conformadas que comprenden alfa-alúmina, que comprenden una primera cara y una segunda cara conectadas entre sí por una pared lateral , […]

Partículas no oxidantes, del 14 de Agosto de 2019, de SOLVAY SA: Un procedimiento para preparar partículas que contienen un oxidante fuerte, clasificado como PG I según el método de ensayo estándar del UN Manual on […]

Tratamiento de residuos de bauxita alcalinos, del 31 de Julio de 2019, de Rio Tinto Alcan International Limited: Proceso para tratar unos desechos de un proceso Bayer que comprenden una lechada que contiene residuos de bauxita y aluminio disuelto, comprendiendo el […]

Agentes tixotrópicos y procedimientos de uso, del 19 de Junio de 2019, de Sasol Performance Chemicals GmbH: Un agente tixotrópico que comprende: un gel reticulado de un material orgánico polimérico que tiene grupos hidroxilo libres y una alúmina de boehmita caracterizada […]

Métodos para mejorar la filtración para el proceso Bayer, del 31 de Mayo de 2019, de NALCO COMPANY: Un método para mejorar la filtración de la suspensión producida en el proceso Bayer, mediante la adición de una composición que comprende al menos un polisacárido […]

Escamas de alfa-alúmina, del 2 de Noviembre de 2018, de MERCK PATENT GMBH: Escamas de Al2O3 con un espesor de 550-1000 nm y un valor D50 de 15-30 μm y un valor D90 de 30-45 μm y un valor D10 de <9.5 μm.

Mezcla de polímeros exenta de halógenos, del 9 de Octubre de 2018, de NEXANS: Mezcla de polímeros exenta de halógenos para empleo para aislamientos y/o cubiertas de cables o líneas eléctricas, a base de al menos un polímero […]

Copos de alfa-Alúmina, del 4 de Octubre de 2018, de MERCK PATENT GMBH: Copos de Al2O3 que tienen un espesor de partícula de 130-400 nm y un valor de D50 de 15-30 μm y un valor de D90 de 30-45 μm y un valor de D10 de <9.5 μm.