PROCEDIMIENTO PARA LA FABRICACIÓN DE UN ELEMENTO DE CIERRE ADHESIVO.

Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico que se alimenta como una banda (2) de lámina mediante una extrusionadora a través de una tobera (1) de ranura ancha a la hendidura situada entre un cilindro (8) de moldeo y un cilindro (6) de presión y alisado con temperatura regulada,

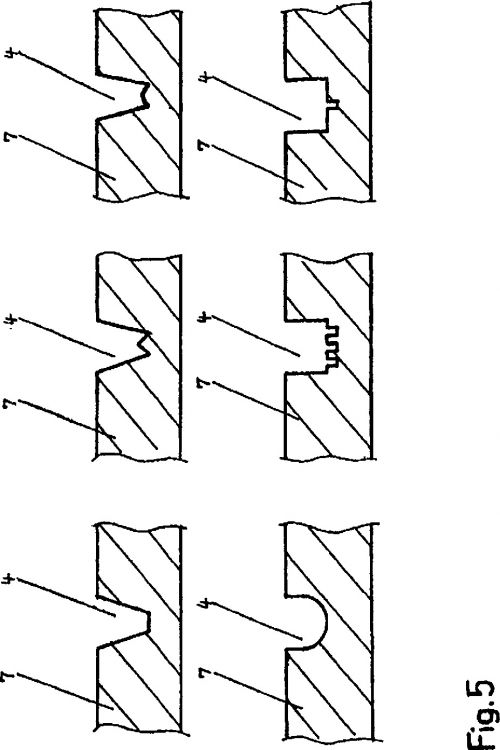

caracterizado porque el cilindro (3) de moldeo está equipado con una capa (7) de caucho que presenta unos orificios (4) de púa mecanizados por láser en forma de orificios ciegos, en los cuales se introduce a presión la banda (2) de lámina, no completamente endurecida, mediante el cilindro (6) de presión y alisado, con lo cual se configuran unas púas (15), a continuación se retira la banda (5) de púas con sus púas (15) mediante un cilindro (10) de extracción, así como entre un cilindro (9) de compresión y el cilindro (10) de extracción se presionan y configuran las cabezas(11) de púa

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07010580.

Solicitante: APLIX S.A.

Nacionalidad solicitante: Francia.

Dirección: 19 AVENUE DE MESSINE 75008 PARIS FRANCIA.

Inventor/es: SEIFERT,GUNTMAR, JAHN,WERNER.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Octubre de 2002.

Fecha Concesión Europea: 1 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- A44B18/00F2

- B29C33/58 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Aplicación de agentes de desmoldeo.

- B29C43/22B

- B29C59/02C

- B29C59/04 B29C […] › B29C 59/00 Conformación de superficies, p. ej. grabado o estampado en relieve; Aparatos a este efecto. › utilizando rodillos o correas sin fin.

Clasificación PCT:

- A44B18/00 NECESIDADES CORRIENTES DE LA VIDA. › A44 MERCERIA; JOYERIA. › A44B BOTONES, ALFILERES, HEBILLAS, CIERRES DE CORREDERA O DE CURSOR O SIMILARES (cierres adaptados especialmente al calzado A43C). › Cierres del tipo de elementos de enganche por contacto; Fabricación de tales cierres.

- B29C43/22 B29C […] › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › para la fabricación de objetos de longitud indefinida.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

Procedimiento para la fabricación de un elemento de cierre adhesivo.

La invención se refiere a un procedimiento para la fabricación de un elemento de cierre adhesivo, que sin el uso de cribas, pero sí de un cilindro revestido de caucho es capaz de producir una pluralidad de medios de enganche en forma de púas configuradas sobre un cilindro de moldeo, alimentándose un plástico termoplástico mediante una extrusionadora a través de una herramienta de ranura ancha al cilindro de púas provisto de características especiales y tomando a continuación por presión una forma de cabeza de las púas, en dependencia del nivel de la velocidad de producción, mediante un cilindro de compresión de temperatura regulada, usualmente conocido en la producción de láminas anchas, junto con un cilindro de desviación o pasándose alternativamente sin contacto a través de un campo de plasma, en el que se forma la cabeza de las púas. El procedimiento según la invención se aplica en la fabricación de elementos de cierre adhesivo que tienen múltiples usos preferentemente como medios de fijación con contrapieza correspondiente, como los cierres de velero usualmente conocidos.

De la patente DE19828856 se conoce hasta el momento la solución de un procedimiento para la fabricación de un elemento de cierre adhesivo, caracterizado por utilizar una herramienta de moldeo que en el lado de una criba, opuesto a una herramienta de presión, presenta un segundo elemento moldeador que interactúa con sus espacios huecos y mediante el que se moldea el material termoplástico en la zona de los extremos exteriores de los troqueles individuales. Como herramienta de presión se utiliza un cilindro de presión y como herramienta de moldeo, un cilindro de moldeo que soporta los elementos moldeadores, accionándose los dos cilindros para una hendidura de transporte que está formada entre estos y a través de la que se mueve el soporte en dirección de transporte. Con independencia de que el perfilado del material en forma de banda con perfiles situados sobre éste mediante el uso de cilindros de estampado se conoce suficientemente del estado de la técnica, la esencia de la patente DE19828856 radica en que una criba metálica, configurada en forma de cilindro, está realizada a partir de dos capas de criba superpuestas con orificios de diferente tamaño, presentando la capa interior los orificios más grandes que los de la capa exterior, pero estando los orificios situados uno sobre el otro de una manera congruente. El plástico termoplástico se introduce a presión a través de la criba continua que presenta los espacios huecos y se endurece aquí al menos parcialmente, pero al seguir girando el cilindro durante el proceso de producción se puede retirar aún de éste, haciéndose pasar la cabeza más dura de las espigas a través del orificio exterior, configurado de forma más estrecha, del cilindro de criba, sin dañarse su forma.

Este tipo de solución se conoce también de la patente WO94/290701.

Sin embargo, esta solución tiene la desventaja de que debido a la configuración trabajosa de la criba metálica de cilindro, casi doble, representa una construcción extremadamente costosa y además el proceso para un ajuste necesario de las cribas de cilindro, realizadas por separado, requiere una fase adicional de trabajo que resulta contraproducente, ya que los orificios de las dos capas de criba han de estar exactamente superpuestas a fin de garantizar un desarrollo sin problemas de la producción. El costo de esta realización ya resulta muy desventajoso debido al mecanizado trabajoso y de precio elevado para la realización de los orificios de criba preferentemente mediante taladrado, pero también con láser.

De la patente DE19646318 se conoce además otra solución de un procedimiento para la fabricación de un elemento de cierre adhesivo a partir de plástico termoplástico, que se caracteriza porque un cilindro de moldeo forma una criba, cuyos espacios huecos están fabricados mediante taladrado, aguafuerte o láser y porque los medios terminados de enganche del elemento de fijación ya se crean al endurecerse al menos parcialmente el plástico termoplástico en los espacios huecos abiertos de la criba del cilindro de moldeo. Las cabezas del propio medio de enganche se configuran durante el proceso de producción en una hendidura situada entre la criba del cilindro de moldeo y el cuerpo interior del cilindro. Como aplicación posible de un elemento de cierre adhesivo, fabricado de este modo, se da a conocer en especial la formación de un cierre adhesivo para pañales de bebé o ropa de hospital. Si se usa en cierres adhesivos de estas prendas de ropa, se requiere una cantidad relativamente grande de medios de enganche respecto a una unidad de superficie, en comparación con los medios alternativos de fijación. En el caso del procedimiento ya conocido, esto origina costos de fabricación muy elevados de la herramienta de moldeo que en correspondencia con la gran cantidad de medios de enganche hace necesaria una criba con una cantidad convenientemente grande de espacios huecos por cm2. A fin de garantizar que en el extremo exterior de las espigas formadas en los espacios huecos de la criba mediante el plástico introducido a presión se puedan configurar engrasamientos en el lado extremo, es necesario además en el procedimiento conocido que los espacios huecos de la criba presenten en sus bordes, al menos en el lado opuesto a la herramienta de presión, radios que discurran hacia el interior.

Sin embargo, la solución arriba mencionada tiene la desventaja de que la conformación, necesaria para esto, de la cantidad muy grande de espacios huecos de la criba, que se puede realizar mediante taladrado, aguafuerte, galvanización o mecanizado por láser, origina también unos costos de fabricación muy elevados que influyen negativamente de manera desfavorable en el precio del propio elemento de cierre adhesivo.

Por último, de la patente DE69427164 da a conocer otra solución de un procedimiento para la fabricación de una banda fungiforme de ganchos para un elemento mecánico de unión mediante extrusionadora, distintos sistemas de cilindros que se calientan o ejercen presión, así como una unidad de vacío, estando compuesta la banda de ganchos como producto de una disposición en forma de una sola pieza de espigas verticales con cabezas y está caracterizada porque durante el paso continuo de la banda, la hendidura, a través de la que se guía la banda entre los dos cilindros, de los que un cilindro está calentado y un segundo contracilindro ejerce una presión, presenta una medida entre la superficie de apoyo del cilindro de presión y la superficie caliente del cilindro calentado menor que la medida predeterminada del grosor inicial de la banda para así comprimir los resaltes contra la superficie caliente, estando dimensionadas la velocidad, la medida de la hendidura y la capacidad térmica del cilindro calentado de tal modo que se provoca una transferencia térmica de la superficie caliente a los resaltes comprimidos que resulta suficiente para deformar las secciones exteriores de los resaltes y así obtener cabezas de gancho en forma de círculo o disco en general.

Esta solución tiene la desventaja de que requiere, por una parte, un elevado costo por concepto de la técnica de producción debido a instalaciones costosas y de precio elevado por los dispositivos usados, con cilindro macizo y taladrado, así como también un sistema adicional de vacío y, por la otra parte, crea un producto final que se caracteriza sólo por una cantidad relativamente pequeña de cabezas de gancho en forma de círculo o gancho, mediante lo que no se obtiene un valor de uso suficientemente bueno del cierre adhesivo.

Por tanto, la invención tiene el objetivo de crear un procedimiento de fabricación eficiente desde el punto de vista tecnológico, así como económico, en el que con un pequeño costo se puede fabricar el dispositivo del procedimiento necesario para esto y llevar a cabo la fabricación de un producto final al menos de igual valor de manera más simple y económica que en los procedimientos conocidos hasta el momento. El objetivo de la invención se consigue mediante las características técnicas indicadas en la parte caracterizadora de la reivindicación 1.

La esencia de la invención radica en la aplicación de un procedimiento de fabricación de un elemento de cierre adhesivo que a partir de un plástico termoplástico se extruye como banda de lámina, así como se alimenta a través de una tobera de ranura ancha a la hendidura situada entre un cilindro de alisado y presión con temperatura regulada, así como...

Reivindicaciones:

1. Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico que se alimenta como una banda (2) de lámina mediante una extrusionadora a través de una tobera (1) de ranura ancha a la hendidura situada entre un cilindro (8) de moldeo y un cilindro (6) de presión y alisado con temperatura regulada, caracterizado porque el cilindro (3) de moldeo está equipado con una capa (7) de caucho que presenta unos orificios (4) de púa mecanizados por láser en forma de orificios ciegos, en los cuales se introduce a presión la banda (2) de lámina, no completamente endurecida, mediante el cilindro (6) de presión y alisado, con lo cual se configuran unas púas (15), a continuación se retira la banda (5) de púas con sus púas (15) mediante un cilindro (10) de extracción, así como entre un cilindro (9) de compresión y el cilindro (10) de extracción se presionan y configuran las cabezas(11) de púa.

2. Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico según la reivindicación 1, caracterizado porque el cilindro (3) de moldeo tiene una temperatura regulada y una superficie arrugada para el alojamiento de la capa (7) de caucho.

3. Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico según las reivindicaciones 1 y 2, caracterizado porque el espesor de la capa (7) de caucho, dispuesta sobre el cilindro (3) de moldeo, es de 0,3 mm aproximadamente a 5 mm aproximadamente.

4. Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico según las reivindicaciones 1 a 3, caracterizado porque el cilindro (3) de moldeo está equipado con un cuerpo básico metálico, sobre el que está colocada por arrastre de forma la capa (7) de caucho.

5. Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico según las reivindicaciones 1 a 4, caracterizado porque la capa (7) de caucho del cilindro (3) de moldeo con temperatura regulada está esquipada con un revestimiento de caucho.

6. Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico según las reivindicaciones 1 a 5, caracterizado porque el cilindro (9) de compresión está calentado a >230ºC y tiene asimismo un tratamiento superficial al estar equipado con un revestimiento de teflón.

7. Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico según las reivindicaciones 1 a 5, caracterizado porque las paredes de los orificios (4) de púa no discurren en vertical, sino que están mecanizados por láser de manera desigual.

8. Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico según las reivindicaciones 1 a 5 y 7, caracterizado porque las formas geométricas de los orificios (4) de púa tienen una configuración diferente, pero presentan preferentemente la forma de un triángulo.

9. Procedimiento para la fabricación de un elemento de cierre adhesivo a partir de un plástico termoplástico según las reivindicaciones 1 y 7 a 8, caracterizado porque la longitud de los orificios (4) de púa está configurada de manera que se puede seleccionar libremente y se subordina así con sus púas (15) al uso final de los elementos de cierre adhesivo.

Patentes similares o relacionadas:

Sistema y procedimiento para la aplicación de un medio viscoso sobre una superficie, del 17 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para aplicar un medio viscoso, en particular un adhesivo o una laca, sobre una superficie , utilizando un módulo para aplicar el medio viscoso , […]

Mejora dimensional de material compuesto de poliuretano para cuero artificial, del 22 de Abril de 2020, de SAGE AUTOMOTIVE INTERIORS, INC: Un material compuesto gofrado, incluyendo: una capa de poliuretano; una capa de espuma carente de recuperación de forma que tiene una superficie superior y una superficie […]

Procedimiento para estructurar la superficie de un panel de material derivado de la madera y un panel de material derivado de la madera con estructuración superficial fabricado de acuerdo con el procedimiento, del 11 de Diciembre de 2019, de SWISS KRONO Tec AG: Procedimiento para estructurar por lo menos una superficie de un tablero de material derivado de la madera OSB con una superficie antideslizante, en donde la estructuración […]

Procedimiento para producir salientes en un sustrato, del 23 de Octubre de 2019, de Rocha, Gerald: Un procedimiento para formar salientes sobre un sustrato que comprende: proporcionar un molde que tiene una superficie externa; […]

Aplicador, del 5 de Junio de 2019, de Airbus Operations GmbH: Aplicador de aporte y microperfilado por estampación de un medio fluido sobre un fondo en el sector aeroespacial, en el que el aplicador presenta una […]

Sistema de termorregulación de cilindros metálicos rotatorios en plantas para la extrusión y conversión/transformación de películas de plástico por medio de calentadores por infrarrojos, del 10 de Abril de 2019, de COLINES S.P.A.: Un sistema de termorregulación de cilindros metálicos rotatorios en plantas para la extrusión y conversión/transformación de películas de plástico, […]

Elemento modulador de la luz, del 22 de Febrero de 2019, de SUMITOMO CHEMICAL COMPANY, LIMITED: Un elemento modulador de la luz que comprende una o varias laminas de resina conformadas que tienen una proyeccion sobre una superficie, […]

Método para aplicar marcas termoplásticas a superficies de carretera, del 20 de Febrero de 2019, de Geveko Markings Denmark A/S: Método de aplicación de una marca termoplástica a una superficie de carretera, estando provista dicha marca de indentaciones (1c) las cuales, […]