PROCEDIMIENTO DE ELABORACIÓN POR PROYECCIÓN TÉRMICA DE UNA DIANA A BASE DE SILICIO Y DE CIRCONIO.

Composición de un compuesto que comprende los componentes definidos a continuación y expresados en porcentaje en masa,

el cual permite la elaboración de una diana por un procedimiento de elaboración por proyección térmica, especialmente por vía plasma, caracterizada porque está constituida esencialmente por: - Al : 2 a 20% - Si : 25 a 45% - ZrSi2 : 45 a 70%

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/050094.

Solicitante: SAINT-GOBAIN GLASS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE 92400 COURBEVOIE FRANCIA.

Inventor/es: NADAUD, NICOLAS, BILLIERES,DOMINIQUE,1,LOTISSEMENT DU MOULIN.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Febrero de 2006.

Fecha Concesión Europea: 4 de Agosto de 2010.

Clasificación Internacional de Patentes:

- C23C14/34B2

- H01J37/34 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01J TUBOS DE DESCARGA ELECTRICA O LAMPARAS DE DESCARGA ELECTRICA (espinterómetros H01T; lámparas de arco, con electrodos consumibles H05B; aceleradores de partículas H05H). › H01J 37/00 Tubos de descarga provistos de medios o de un material para ser expuestos a la descarga, p. ej. con el propósito de sufrir un examen o tratamiento (H01J 33/00, H01J 40/00, H01J 41/00, H01J 47/00, H01J 49/00 tienen prioridad). › que funcionan por pulverización catódica (H01J 37/36 tiene prioridad).

Clasificación PCT:

- C23C14/06 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › caracterizado por el material de revestimiento (C23C 14/04 tiene prioridad).

- C23C14/34 C23C 14/00 […] › Pulverización catódica.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento de elaboración de una diana destinada a ser utilizada en los procedimientos de deposición a vacío, en atmósfera neutra o reactiva, especialmente por pulverización catódica asistida por un campo magnético, por pulverización o por una fuente de iones.

Según otro aspecto de la invención, ésta atañe igualmente a una diana obtenida por la ejecución de dicho procedimiento, así como a la utilización de una diana de este tipo con el fin de la obtención de capas a base del material pulverizado a partir de dicha diana, así como a una composición del compuesto que permite la elaboración de dicha diana por el procedimiento objeto de la invención.

Se conocen diversas técnicas que conducen a la fabricación de dianas a partir de la conformación de una mezcla de polvos. Así, las dianas en cuestión pueden ser el resultado de un proceso de fundición, de fritado de dicha mezcla o, menos clásicamente, de una técnica de proyección térmica y, más particularmente, de una técnica de proyección por proyección plasma (o denominada habitualmente plasma spray en inglés).

Las técnicas de proyección térmica son satisfactorias en tanto que se trate de elaborar dianas de un solo componente, pero cuando la diana es a base de varios componentes la diana presenta generalmente heterogeneidades estructurales que conducen a faltas de homogeneidad a nivel de la capa depositada.

Más particularmente, los inventores han constatado que para mezclas de polvos que presentan densidades sensiblemente diferentes, por ejemplo una mezcla a base de polvos que comprenden silicio (densidad = 2,34), aluminio (densidad = 2,7) y otro componente M, cuya densidad puede estar comprendida entre 5 y 10, las diferencias de densidad entre Si, Al de una parte y M de otra parte, inducen los siguientes problemas:

- riesgo de segregación y, por tanto, de heterogeneidad en la mezcla de polvo antes

de la inyección, que conduce finalmente a una diana de composición no

homogénea -trayectorias diferentes de cada una de las especies en la vena de plasma para los

polvos de densidades diferentes, que conducen a la separación del haz de

partículas en tantos haces como hay de niveles de diferentes densidades

(respectivamente tantos haces como hay de especies o de componentes en la

mezcla). Estos distintos haces conducen entonces a heterogeneidades de microestructura en la diana, siendo entonces la microestructura de tipo multicapa (superposición de capas A y B).

Estas heterogeneidades en la diana inducen efectos negativos durante la ejecución de capas finas por pulverización (fenómenos de arcos parásitos, heterogeneidad de las composiciones de las capas finas). Esto puede producir igualmente un aumento de rugosidad de la superficie de la diana como consecuencia del gradiente de rendimiento de pulverización de las diferentes zonas en el seno de la diana. Este aumento de rugosidad se puede traducir en casos extremos en la aparición de protuberancias de tamaño significativo (qq mm en diámetro/altura), que conducen a la aparición de arcos en superficie (exacerbación del campo eléctrico por efecto de punta).

Además, ciertas especies que se deben mezclar con los componentes presentan elevados riesgos industriales, sobre todo cuando se presentan en forma de metales puros pulverulentos (gran superficie específica) en los intervalos de granulometría requeridos para la proyección plasma (riesgo de explosión para ciertos metales pulverulentos por el hecho de su extrema avidez por el oxígeno).

Por tanto, la presente invención tiene por objeto paliar estos inconvenientes proponiendo un procedimiento de elaboración de dianas por proyección térmica, especialmente por vía plasma, que permite la obtención de una diana con microestructura homogénea a pesar de la disparidad de las densidades respectivas de cada una de las especies que constituyen la mezcla inicial.

Según un primer aspecto, la invención tiene por objeto una composición de un compuesto que comprende los componentes definidos a continuación y expresados en porcentajes de masa, que permiten la elaboración de una diana, caracterizada porque está constituida esencialmente por:

- Al : 2 a 20% - Si : 25 a 45% - ZrSi2 : 45 a 70%A este efecto, la invención se refiere a un procedimiento de elaboración de una diana, por proyección térmica, especialmente por vía plasma, comprendiendo al menos esta diana un compuesto que responde a la composición precedente, en el cual al menos una fracción de dicho compuesto cuyos componentes están ligados por enlaces covalentes y/o iónicos y/o metálicos se inyecta en un propulsor de plasma, proyectando dicho propulsor de plasma los componentes de dicho compuesto sobre la diana, de manera a obtener una deposición de dicho compuesto a nivel de una porción de superficie de dicha diana.

Gracias a la inyección de un compuesto de tipo aleación (o que presenta una mezcla íntima de los átomos) en la vena de plasma, no existe ya riesgo de heterogeneidad entre los átomos constitutivos de dicho compuesto a nivel del material depositado.

En los modos de realización preferidos de la invención se puede recurrir, además, eventualmente a una y/u otra de las disposiciones siguientes:

- se inyecta otra fracción de dicho compuesto en forma de una mezcla de polvos,

- se adapta la granulometría de cada uno de los polvos que forman la mezcla en función de su densidad respectiva, de manera que su masa media respectiva sea también lo más próxima posible,

- se utilizan varios canales de inyección, para los cuales se ajustan independientemente los parámetros de inyección en función de los materiales inyectados en cada canal,

- la proyección del compuesto se efectúa en el seno de un recinto repleto de una atmósfera neutra después de una purga previa por puesta a vacío,

- la proyección del compuesto se efectúa en el seno de un recinto que se haya purgado a vacío y rellenado después con un gas neutro hasta una presión que puede alcanzar desde 50 mbar a 1000 mbar.

- se realiza un movimiento relativo entre la diana y el plasma, -se realiza un tratamiento de superficie de la diana previamente a la deposición de dicho compuesto, -el tratamiento de superficie comprende una limpieza de la porción de superficie de la diana, -el tratamiento de superficie comprende la deposición de una capa de un material de anclaje a nivel de la porción de superficie de la diana, -se procede a una regulación térmica de la porción de superficie de la diana durante la proyección plasma, -se inyecta al menos un siliciuro de dicho metal M,

Según otro aspecto de la invención, ésta tiene por objeto una diana de dispositivo de pulverización catódica, asistida especialmente por un campo magnético, comprendiendo mayoritariamente dicha diana silicio y caracterizándose porque su composición responde a la composición previamente descrita.

En los modos de realización preferidos de la invención se puede recurrir, además, eventualmente a una y/u otra de las disposiciones siguientes:

- la diana comprende igualmente un compuesto de tipo siliciuro de dicho metal, -la diana es de geometría plana o tubular, -la diana es a base de un material de soporte de cobre o aleación de cobre, -la diana está revestida por una capa de anclaje a base de una aleación de cobre, -la diana es a base de un material de soporte de acero inoxidable, -la diana está revestida por una capa de anclaje a base de una aleación de níquel,

Otras características y ventajas de la invención irán apareciendo en el transcurso de la siguiente descripción, dada a título de ejemplos no limitativos, ilustrada por las figuras siguientes:

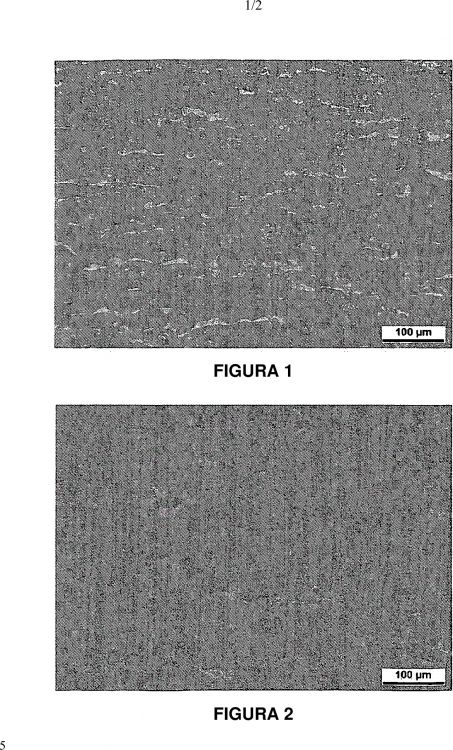

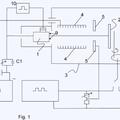

- la figura 1 es una vista en sección que muestra la microestructura de una diana de SiZrNAl obtenida por el procedimiento de elaboración según la invención, -la figura 2 es una vista en sección que muestra la microestructura de una diana de ZrSi2Al obtenida por el procedimiento de elaboración según la invención, -la figura 3 es una vista en sección que muestra la microestructura de una diana de ZrSiAl obtenida por un procedimiento de elaboración tradicional (por fritado).

Según un modo preferido de elaboración de una diana objeto de la invención, ésta comprende un soporte cilíndrico o plano de aleación...

Reivindicaciones:

1. Composición de un compuesto que comprende los componentes definidos a continuación y expresados en porcentaje en masa, el cual permite la elaboración de una diana por un procedimiento de elaboración por proyección térmica, especialmente por vía plasma, caracterizada porque está constituida esencialmente por:

- Al : 2 a 20% -Si : 25 a 45% -ZrSi2 : 45 a 70%

2. Composición según la reivindicación 1, caracterizada porque se obtiene a partir de una mezcla de polvos cuyas granulometrías respectivas son las siguientes:

- la granulometría del ZrSi2 está comprendida entre 15-50 µm -la granulometría del Si está comprendida entre 30-90 µm -la granulometría del Al está comprendida entre 45-75 µm

3. Procedimiento de elaboración de una diana por proyección térmica, especialmente por vía plasma, comprendiendo al menos esta diana un compuesto a base de átomos de diferente naturaleza según la composición según una de las reivindicaciones 1 o 2, caracterizada porque al menos una fracción de dicho compuesto, cuyos componentes están ligados por enlaces covalentes y/o iónicos y/o metálicos, se inyecta en un propulsor de plasma, proyectando dicho propulsor de plasma los componentes de dicho compuesto sobre la diana, de manera a obtener una deposición de dicho compuesto a nivel de una porción de superficie de dicha diana.

4. Procedimiento según la reivindicación 3, caracterizado porque otra fracción de dicho compuesto se inyecta en forma de una mezcla de polvos.

5. Procedimiento según una de las reivindicaciones 3 o 4, caracterizado porque la granulometría de cada uno de los polvos que forman la mezcla se adapta

en función de su densidad respectiva, de manera que su masa media respectiva sea lo más próxima posible.

6. Procedimiento según una cualquiera de las reivindicaciones 3 a 5, caracterizada porque la proyección del compuesto se efectúa en el seno de un recinto repleto de una atmósfera neutra.

7. Procedimiento según la reivindicación 6, caracterizado porque la proyección del compuesto se efectúa en el seno de un recinto que ha sido purgado a vacío, repleto después de un gas neutro, hasta una presión que puede alcanzar desde 50 mbar a 1000 mbar.

8. Procedimiento según una cualquiera de las reivindicaciones 3 a 7, caracterizado porque se realiza un movimiento relativo entre la diana y el plasma.

9. Procedimiento según una cualquiera de las reivindicaciones 3 a 8, caracterizado porque se realiza un tratamiento de superficie de la diana previamente a la deposición de dicho compuesto.

10. Procedimiento según la reivindicación 9, caracterizado porque el tratamiento de superficie comprende una limpieza de la porción de superficie de la diana.

11. Procedimiento según la reivindicación 9, caracterizado porque el tratamiento de superficie comprende la deposición de una capa de un material de anclaje a nivel de la porción de superficie de la diana.

12. Procedimiento según una cualquiera de las reivindicaciones 3 a 11, caracterizado porque se procede a una regulación térmica de la porción de superficie de la diana durante la proyección plasma de dicho compuesto.

13. Procedimiento según una cualquiera de las reivindicaciones 3 a 12, caracterizado porque se utilizan varios canales de inyección para los cuales se ajustan independientemente los parámetros de inyección en función de los materiales inyectados en cada canal.

14. Diana de un dispositivo de pulverización catódica, especialmente asistida por un campo magnético, siendo esta diana de composición según una de las reivindicaciones 1 o 2.

5 15. Diana según la reivindicación 14, caracterizada porque es de geometría plana o tubular.

16. Diana según una de las reivindicaciones 14 o 15, caracterizada porque es a base de un material de soporte de cobre o de aleación de cobre.

17. Diana según la reivindicación 16, caracterizada porque la diana está revestida con una capa de anclaje a base de una aleación de cobre.

18. Diana según una de las reivindicaciones 14 o 15, caracterizada porque 15 es a base de un material de soporte de acero inoxidable.

19. Diana según la reivindicación 18, caracterizada porque la diana está revestida con una capa de anclaje a base de una aleación de níquel.

Patentes similares o relacionadas:

Diana de pulverización catódica basada en óxido de circonio, del 15 de Abril de 2020, de Materion Advanced Materials Germany GmbH: Diana de pulverización catódica, que comprende un óxido de circonio como material de pulverización catódica, en la que el óxido de circonio representa, como mínimo, el 75 % […]

Sistema de capa de vacío y tratamiento con plasma, y procedimiento para recubrir un sustrato, del 26 de Febrero de 2020, de VAPOR TECHNOLOGIES, INC: Un sistema de tratamiento con plasma y recubrimiento de vacío que comprende: un conjunto de plasma dispuesto de modo tal que mira a un sustrato […]

Proceso de plasma y reactor para el tratamiento termoquímico de la superficie de piezas metálicas, del 19 de Febrero de 2020, de Universidade Federal De Santa Catarina (UFSC): Proceso para el tratamiento superficial termoquímico de piezas metálicas, en un reactor (R) de plasma que tiene una cámara de reacción (RC) […]

Dispositivo de revestimiento para el revestimiento de un sustrato, así como un procedimiento para el revestimiento de un sustrato, del 15 de Enero de 2020, de Oerlikon Surface Solutions AG, Pfäffikon: Dispositivo de evaporación de un material diana que comprende una cámara de proceso para el establecimiento y el mantenimiento […]

Procedimiento de revestimiento de un substrato, instalación de aplicación del procedimiento y dispositivo metálico de alimentación de tal instalación, del 12 de Noviembre de 2019, de Arcelormittal: Procedimiento de revestimiento de al menos una cara de un substrato en deslizamiento, por evaporación en vacío mediante plasma de una capa metálica […]

Método para filtrar macropartículas en una deposición física de vapor por arco catódico (PVD), en vacío, del 26 de Junio de 2019, de Argor Aljba SA: Un método para filtrar macropartículas en una deposición física de vapor por arco catódico (PVD) en vacío, comprendiendo dicho método la etapa de evaporar un material […]

Método para filtrar macropartículas en una deposición física de vapor por arco catódico (PVD), en vacío, del 26 de Junio de 2019, de Argor Aljba SA: Un método para filtrar macropartículas en una deposición física de vapor por arco catódico (PVD) en vacío, comprendiendo dicho método la etapa de evaporar un material […]

Dispositivo de revestimiento modular, del 8 de Mayo de 2019, de AGC GLASS EUROPE: Un dispositivo de revestimiento modular bajo vacío que tiene al menos un módulo que comprende al menos una zona de revestimiento con al menos un compartimento fuente […]

Procedimiento y dispositivo para ahorrar energía y al mismo tiempo aumentar la velocidad de paso en las instalaciones de recubrimiento al vacío, del 1 de Mayo de 2019, de GRENZEBACH MASCHINENBAU GMBH: Dispositivo de recubrimiento mediante pulverización, que se compone de en una serie de segmentos de pulverización y de segmentos de separación de gases […]