PROCEDIMIENTO Y DISPOSITIVO PARA EL SOPORTE DE MALLAS CATALÍTICAS EN UN QUEMADOR DE OXIDACIÓN DE AMONÍACO.

Sistema de soporte para unas mallas catalíticas en un quemador para la oxidación de amoníaco,

en el que las mallas catalíticas (1) y posiblemente las cribas de soporte son soportadas por rellenos (3) y/o catalizadores de cerámica contenidos en un resalte de quemador con paredes metálicas (4) y una placa inferior perforada (5), caracterizado porque está fijada una estructura de soporte (9, 11) a la pared metálica y/o la parte exterior/periferia de la parte inferior debajo de las mallas (1)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/NO2002/000332.

Solicitante: YARA INTERNATIONAL ASA.

Nacionalidad solicitante: Noruega.

Dirección: BYGDOY ALLE 2, P.O.BOX 2464 SOLLI 0202 OSLO NORUEGA.

Inventor/es: NIRISEN, OYSTEIN, GRONSTAD,LEIF, OIEN,HALVOR, KARLSEN,PER,IVAR, SLAEN,MAGNE.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Septiembre de 2002.

Clasificación Internacional de Patentes:

- B01J35/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 35/00 Catalizadores en general, caracterizados por su forma o propiedades físicas. › Tejidos o filamentos.

- B01J8/00L

- B01J8/02L

- C01B21/26C

- C01B21/28 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 21/00 Nitrógeno; Sus compuestos. › Aparatos.

Clasificación PCT:

- C01B21/28 C01B 21/00 […] › Aparatos.

Clasificación antigua:

- C01B21/28 C01B 21/00 […] › Aparatos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

En un quemador para la oxidación de amoníaco convencional una mezcla de NH3, O2 y N2 reacciona a unas temperatura y presión elevadas sobre un catalizador de platino metálico para óxidos de nitrógeno. El platino volatilizado se recoge con un material de captación. Normalmente, tanto el catalizador como el material de captación comprenden una malla tejida o entretejida y en consecuencia varias de estas mallas convertidas en un grupo sujeto a la estructura del quemador a modo de abrazaderas. El grupo catalizador/captador se coloca en un soporte en el quemador. Los tipos de soporte utilizados más habitualmente son los anillos de cerámica, los anillos Raschig, colocados en un resalte sujeto a la estructura del quemador. Normalmente se coloca una malla de soporte de metal no noble tejido o entretejido, por ejemplo, “Megapyr”, entre el soporte central y el grupo catalizador/captador. Estos quemadores convencionales se describen más ampliamente en Ullmanns Encyclopaedia, Vol. 20, páginas 314-317, 4ª Ed. Si se utiliza un catalizador de descomposición del N2O en el quemador, esto reemplazará todo o una parte del material de soporte.

Los anillos de cerámica y el posible material catalizador de cerámica se alejan de la periferia durante la operación debido a la dilatación térmica. Este movimiento crea una hendidura que provoca frecuentemente que el grupo de mallas se rompa. El deterioro puede ser fuerte especialmente alrededor del borde exterior de las mallas debido al nivel más bajo de los anillos Raschig en esa zona. Es habitual constatar que la hendidura se hace más profunda con el número de inicios y paradas en la maquinaria. Esta rotura representa un problema debido tanto a la pérdida de eficacia en la combustión como a la reducción del tiempo del ciclo así como un problema de seguridad. El amoníaco que se escapa puede formar nitrato de amoníaco y nitrilo de amoníaco en el equipo descendiente, especialmente en el condensador de ácido. El nitrato y el nitrito de amoníaco se pueden descomponer violentamente.

El objetivo de la invención consiste en proporcionar una estructura de soporte que no cause daño al grupo catalizador durante el funcionamiento del quemador. Otro objetivo es conseguir un sistema que evite o reduzca el movimiento de material de cerámica en partículas durante la operación.

Estos y otros objetivos de la invención se obtienen mediante el procedimiento y el sistema de soporte que se describe a continuación. La invención se caracteriza además por las reivindicaciones de la patente. La invención se describirá haciendo referencia a las figuras, las figuras 1 a 2, en las que

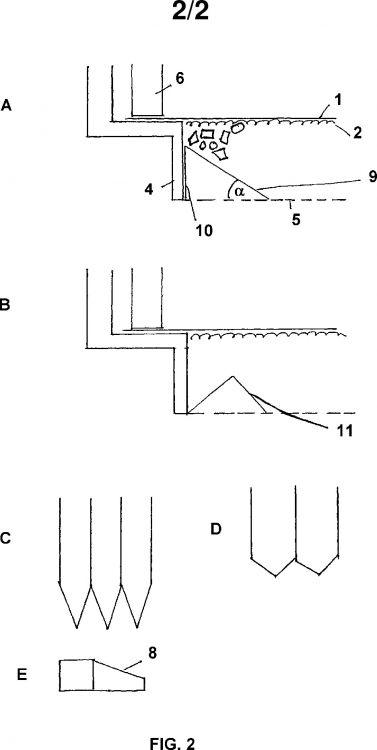

La figura 1 representa la formación de una hendidura en el relleno de cerámica en un resalte de quemador. La figura 2 representa distintas configuraciones del “sistema para interrumpir la onda”.Por consiguiente, la invención se refiere a un procedimiento y a un sistema de soporte para la reducción del movimiento del material de cerámica en partículas y evitar la ruptura de las mallas catalíticas en un quemador para la oxidación de amoníaco. Las mallas catalíticas y las posibles cribas de soporte son soportadas mediante unos rellenos de cerámica y el posible material catalizador contenido en un resalte del quemador con paredes metálicas y un plato inferior perforado. Preferentemente se fija un “sistema para interrumpir la onda” a la pared metálica del resalte del quemador o bien a la periferia del plato inferior del resalte del quemador. De este modo los rellenos de cerámica se moverán a lo largo de la pared metálica durante la expansión. Resulta preferido que el “sistema para interrumpir la onda” se perfore y se rellene con relleno de cerámica o un material similar para obtener la misma resistencia al flujo el material de relleno del lecho. El “sistema para interrumpir la onda” puede ser en forma de un resalte de forma triangular. Podría ser un triángulo con ángulo recto con la pared angulada fijada a la pared metálica,

o un triángulo equilátero fijado a la periferia de la placa inferior. El “sistema para interrumpir la onda” también podría ser una lámina lisa o perforada situada en un ángulo de 10-60º de la pared. Un ángulo preferido es de 25-35º. El resalte o la lámina podrían estar realizados en segmentos y los segmentos podrían presentar una pared final. También es posible utilizar un “sistema para interrumpir la onda” en la forma de una estructura de panal, preferentemente con una parte superior inclinada.

Las pruebas iniciales a pequeña escala indicaron que un factor importante en la formación de la hendidura es la diferencia en la expansión de los anillos Raschig y el soporte metálico debido a la variación de temperatura. Después de tan sólo unos ciclos de expansión sin ningún sistema de soporte en el lecho se creó una hendidura, y una parte del borde exterior se vació de anillos. Esto es parecido a lo observado en los quemadores que se han estado utilizando. Se cree que la causa de la formación de la hendidura es la diferencia en la expansión térmica en el metal del resalte del quemador y los anillos de Raschig. En las maquinarias más grandes de hasta 5 m de diámetro de quemador, la expansión térmica del resalte metálico es de hasta 30 mm de radio, provocado por el calentamiento de la temperatura ambiental a operacional.

En la figura 1 es representado el efecto de las variaciones de calor. La figura 1A muestra esquemáticamente el equipo antes del inicio. El quemador para la oxidación de amoníaco comprende una capa catalizadora, normalmente en forma de varias mallas tejidas o entretejidas de cable Pt/Rh y normalmente una capa de captación o de material capturador, por ejemplo una aleación de paladio en forma de mallas tejidas o entretejidas. Todas estas mallas forman un grupo 1 depositado en una criba de acero 2 sujeta por una capa de anillos de Raschig 3 colocada en un resalte con paredes metálicas 4 y una placa inferior perforada 5. Algunos o todos los anillos de Raschig se pueden sustituir por un catalizador de cerámica. El grupo catalizador, el grupo de captación y la malla de soporte se sujetan a la circunferencia del quemador en un saliente mediante unos pesos fijadores 6 o una disposición similar. El resalte también está sujeto a la pared del quemador aproximadamente en el mismo lugar. Antes del inicio, los anillos de Raschig se nivelan, y se colocan la criba de acero y el grupo de malla catalítica y se fijan alrededor de la periferia.

Después del primer inicio, la pared metálica y la placa inferior perforada se expanden más que los anillos de Raschig. Esto significa que los anillos de Raschig no se expandirán y rellenarán el orificio después de que la pared metálica se haya movido hacia el exterior. Esta situación es representada en la figura 1B.

Cuando la maquinaria deja de funcionar la pared metálica se enfría y se contrae, y los anillos Raschig en la periferia son empujados hacia adentro en relación a su posición original. La figura 1C representa una vista de sección vertical de un grupo de mallas de catalizador y captador convencionales y su soporte al final de una operación. Aquí se forma una hendidura 7 que frecuentemente provoca que las mallas se rompan. Esta rotura representa un problema debido tanto a la pérdida de eficacia en la combustión como a la reducción de la longitud de la operación y también un problema de seguridad.

Son los anillos próximos a la periferia los que se mueven. Para solucionar este problema se sugirió la instalación de una estructura de soporte, también llamada “sistema para interrumpir la onda”, en el lecho para evitar la formación de una hendidura. Sobre la base de los experimentos iniciales se construyó una unidad de prueba con las dimensiones de una parte del centro a la periferia de un quemador medio. Para simular la expansión de la temperatura, se instaló una fuerza hidráulica capaz de mover una de las paredes pequeñas. La prueba piloto no es capaz de reproducir la expansión sobre todo el radio del quemador pero puede producir un efecto neto en un extremo del compartimiento. El número de expansiones de un quemador en funcionamiento depende del número de paradas durante la operación, este número está comprendido entre 1 y 10.

La primera etapa fue recrear el fenómeno con la hendidura que se forma en la periferia del lecho de los anillos Raschig durante el funcionamiento. En este punto era importante observar si la expansión de temperatura se puede considerar como una de las razones principales. Esta se hizo para simular...

Reivindicaciones:

1. Sistema de soporte para unas mallas catalíticas en un quemador para la oxidación de amoníaco, en el que las mallas catalíticas (1) y posiblemente las cribas de soporte son soportadas por rellenos (3) y/o catalizadores de cerámica contenidos en un resalte de quemador con paredes metálicas (4) y una placa inferior perforada (5), caracterizado porque está fijada una estructura de soporte (9, 11) a la pared metálica y/o la parte exterior/periferia de la parte inferior debajo de las mallas (1).

2. Sistema de soporte según la reivindicación 1, caracterizado porque la estructura de soporte es un resalte con forma triangular (11).

3. Sistema de soporte según la reivindicación 1, caracterizado porque la estructura de soporte que es una lámina lisa o perforada (9) dispuesta en un ángulo de 10 a 60º de la pared.

4. Sistema de soporte según la reivindicación 3, caracterizado porque el ángulo es de 25 a 35º.

5. Sistema de soporte según la reivindicación 2, 3 ó 4, caracterizado porque la estructura de soporte está realizada en segmentos.

6. Sistema de soporte según la reivindicación 5, caracterizado porque los segmentos presentan unas paredes extremas.

7. Sistema de soporte según la reivindicación 1, caracterizado porque la estructura de soporte es una estructura de panal.

8. Sistema de soporte según la reivindicación 7, caracterizado porque la estructura de panal presenta una parte superior inclinada.

9. Sistema de soporte según las reivindicaciones 2 a 8, caracterizado porque la estructura de soporte se rellena con rellenos/catalizador de cerámica o un material similar

para obtener la misma resistencia de flujo que el material de relleno del lecho.

10. Procedimiento para reducir el movimiento del material cerámico y evitar la rotura de las mallas catalíticas en un quemador para la oxidación de amoníaco en el que 5 las mallas catalíticas y posiblemente las cribas de soporte están soportadas por rellenos de cerámica y posiblemente un catalizador en una placa perforada o contenida en un resalte de quemador con paredes metálicas y una placa inferior perforada, caracterizado porque una estructura de soporte se fija a la pared metálica y/o la parte exterior/periferia de la placa inferior del resalte del quemador debajo de las mallas y mueve el material

10 cerámico junto a la pared metálica durante la expansión.

11. Procedimiento según la reivindicación 10, caracterizado porque es utilizada una estructura de soporte conformada como un resalte de forma triangular, una lámina lisa

o perforada o una estructura de panal. 15

Patentes similares o relacionadas:

Malla catalítica e instalación para la oxidación catalítica de amoniaco, del 27 de Noviembre de 2019, de UMICORE AG & CO. KG: Malla catalítica para la reducción de la cantidad de N2O en un proceso de oxidación de amoniaco, que contiene una primera capa de un primer material de alambre […]

Membranas de filtración biocompatibles y porosas que comprenden fotocatalizadores, del 7 de Agosto de 2019, de Luxembourg Institute of Science and Technology: Proceso para sintetizar heteroestructuras que comprenden nanohilos de ZnO parcialmente recubiertos con nanopartículas de SnO2, donde dichas heteroestructuras están integradas […]

Composiciones de fibras inorgánicas, del 12 de Junio de 2019, de Morgan Advanced Materials PLC: Fibras inorgánicas formadas como un vidrio que tiene una composición que comprende: **Fórmula** y una cantidad de un componente promotor de la nucleación […]

Tubo flexible poroso anti-contaminante, del 5 de Junio de 2019, de WESTAFLEX TUBOS FLEXIVEIS LTDA.: TUBO FLEXIBLE POROSO ANTICONTAMINANTE, que es adecuado para ser parte de un sistema de admisión utilizado por la industria automotriz, que comprende una boquilla de […]

Procedimiento sin fraccionamiento para la producción de combustible de punto de ebullición bajo a partir de petróleo crudo o fracciones de este, del 29 de Abril de 2019, de Gunnerman, Rudolf W: Un procedimiento de fabricación de un combustible líquido a partir de un gas que contiene al menos aproximadamente un 50% en volumen de metano, comprendiendo dicho procedimiento: […]

Nuevo catalizador estructurado, del 13 de Marzo de 2019, de DSM IP ASSETS B.V.: Un catalizador estructurado a base de fibras metálicas sintetizadas (SMF) recubiertas por una capa de óxido básico impregnada con nanopartículas de Pd, caracterizado […]

Método para preparar un filtro textil catalizado y filtro textil catalizado, del 9 de Enero de 2019, de HALDOR TOPS E A/S: Un método para preparar un filtro textil catalizado que comprende las etapas de a) proporcionar un sustrato de filtro textil b) proporcionar un líquido de impregnación […]

PROCESO DE TRATAMIENTO DE MATRICES ACUOSAS, del 5 de Julio de 2018, de UNIVERSIDAD INDUSTRIAL DE SANTANDER: La invención se refiere a un proceso para la degradación y/o remoción de contaminantes presentes en matrices acuosas, que emplea un material de fibras dopadas […]