Procedimiento y dispositivo para la generación de datos de control para controlar una herramienta en una máquina herramienta.

Procedimiento para la generación de datos de control para controlar una herramienta predeterminada (130) enuna máquina herramienta (100) para mecanizar una pieza de trabajo sujeta (150) desde una pieza en bruto hastauna pieza acabada mediante mecanizado con arranque de virutas,

donde la máquina herramienta (100) comprendeun dispositivo de control para controlar una herramienta predeterminada (130), que permite el control de laherramienta predeterminada (130) con respecto a la pieza de trabajo sujeta (150) con un movimiento de herramientalibre tridimensional y una orientación de herramienta libre alrededor de al menos 5 ejes, que comprende las etapasde:

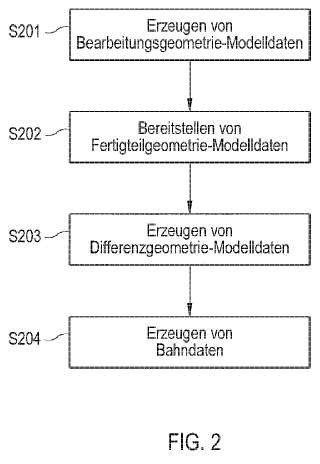

- generar (S201) datos de modelo de geometría de mecanizado de una geometría de mecanizado (320) de lapieza de trabajo (150), que describen el estado de desgaste de la pieza de trabajo (150) en un instante demecanizado determinado,

- proporcionar (S202) datos de modelo de geometría de pieza acabada, que describen una geometría de piezaacabada (340) de la pieza de trabajo (150),

- generar (S203) datos de modelo de geometría de diferencia, que describen una geometría de diferencia (330a,330b) del material, que debe desgastarse aún para conseguir la geometría de pieza acabada (340), y

- generar (S204) datos de trayectoria, que indican qué trayectoria de mecanizado debe recorrer la herramientapredeterminada (130) con qué velocidad de avance y qué orientación de herramienta con respecto a la pieza detrabajo (150), por medio de los datos de modelo de geometría de diferencia,

caracterizado por que

los datos de trayectoria se generan de tal manera que la herramienta predeterminada (130), durante el recorrido dela trayectoria de mecanizado establecida por medio de la geometría de diferencia (330a, 330b), modifica la direcciónde avance y la orientación con respecto a la pieza de trabajo sujeta (150) en función de la geometría de diferencia(330a, 330b), con la condición de que la herramienta predeterminada (130), en función de un volumen de arranquede virutas máximo para la herramienta predeterminada (130), durante el recorrido de la trayectoria de mecanizado,desgaste una parte grande como máximo del volumen de la geometría de diferencia (330a, 330b) de la pieza detrabajo (150) por unidad de tiempo.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10158911.

Solicitante: DMG ELECTRONICS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DECKEL-MAHO-STRASSE 1 87459 PFRONTEN ALEMANIA.

Inventor/es: HAHN,RUDOLF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05B19/4093 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por la programación de pieza, p. ej. introducción de información geométrica derivada de un dibujo técnico, combinación de esta información con la información de mecanizado y de material para obtener una información de control, llamada programa de pieza, para la máquina de control numérico (NC).

- G05B19/4097 G05B 19/00 […] › caracterizado por la utilización de datos de diseño para controlar máquinas de control numérico (NC), p. ej. diseño y fabricación asistidos por computador CAD/CAM (G05B 19/4093 tiene prioridad; diseño asistido por computador CAD, en general G06F 30/00).

PDF original: ES-2421106_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la generación de datos de control para controlar una herramienta en una máquina herramienta La presente invención se refiere a un procedimiento y a un dispositivo para la generación de datos de control para controlar una herramienta predeterminada en una máquina herramienta para mecanizar una pieza de trabajo sujeta desde una pieza en bruto hasta una pieza acabada mediante mecanizado con arranque de virutas.

En particular la invención se refiere a un procedimiento y a un dispositivo para la generación de datos de control para controlar una herramienta de fresar predeterminada en una máquina herramienta de control CNC o un centro de mecanizado de control CNC para mecanizar una pieza de trabajo sujeta en la máquina herramienta desde una pieza en bruto hasta una pieza acabada con una geometría de pieza acabada predeterminada pretendida.

Antecedentes de la invención Las máquinas herramienta de control CNC se conocen bien en las más diversas realizaciones a partir del estado de la técnica. En este sentido, CNC ("Computerized Numerical Control" (control numérico computarizado) ) significa que la máquina herramienta se controla por control numérico, es decir, por medio de un programa de CNC que comprende los datos de control de CNC. La máquina herramienta está equipada con una herramienta que desgasta material de la pieza de trabajo mediante mecanizado con arranque de virutas. El control de la herramienta tiene lugar por medio de un dispositivo de control por medio de los datos de control de CNC del programa de CNC. De este modo se hace posible un procesamiento a máquina preciso de una pieza de trabajo sujeta en la máquina herramienta por medio de los datos de control CNC establecidos.

Hoy en día se crean programas de CNC por medio de sistemas de CAM (CAM de "Computer Aided Manufacturing" (fabricación asistida por ordenador) ) con soporte de software. Un programa de CNC creado comprende datos de control que controlan una herramienta utilizada con respecto a una pieza de trabajo sujeta en la máquina herramienta a lo largo de una trayectoria generada, para desgastar material de la pieza de trabajo al recorrerse la trayectoria.

A partir del estado de la técnica se conocen dispositivos y procedimientos para la simulación de un mecanizado de una pieza de trabajo virtual en una máquina herramienta virtual, donde el mecanizado de la pieza de trabajo se visualiza en una unidad de representación, y un usuario puede evaluar la simulación para crear o modificar

opcionalmente variaciones de los datos de control para controlar la herramienta.

A partir del documento DE 10 2006 043390 A1 del solicitante, se conoce un dispositivo y un procedimiento para la simulación del desarrollo para el mecanizado de una pieza de trabajo en una máquina herramienta para la simulación de desarrollos en máquinas de CNC. El dispositivo comprende unidades de memoria para almacenar datos de máquina herramienta para generar una imagen virtual de una máquina herramienta, para almacenar datos de pieza de trabajo para generar una imagen virtual de una pieza de trabajo y para almacenar datos de material de producción para generar una imagen virtual de un material de producción. Mediante estas unidades se proporcionan los datos necesarios para generar una imagen realista de la máquina herramienta. Esto no sólo incluye una representación de la mesa de herramientas y de la pieza de trabajo, sino también la posibilidad de representar en 45 detalle la situación de sujeción durante la simulación. Así mismo es posible representar la máquina herramienta en distintas configuraciones junto con pieza de trabajo y herramienta. Los datos correspondientes se suministran por las unidades correspondientes a la unidad de simulación global. Por lo tanto existe virtualmente una máquina herramienta equipada con pieza de trabajo y herramienta.

A partir del documento EP 0 524 344 A1 se conoce un sistema de programación conversacional interactivo de forma gráfica para generar programas para el control del proceso de mecanizado para una máquina herramienta de CNC. El programa conversacional facilita al usuario u operador, de la manera más sencilla posible, modificar, completar o crear de nuevo, programas de control para una máquina herramienta mediante programación gráfica en forma de diálogo.

A partir del documento JP 2001 282331 A se conoce una unidad de simulación de herramienta que es adecuada para simular una herramienta real de una máquina herramienta, donde puede modificarse un control para un mecanizado mediante la herramienta. La simulación del mecanizado mediante la pieza de trabajo se visualiza en una pantalla.

A partir del documento US 6 584 373 B1 se conoce un procedimiento para controlar una herramienta de CNC y un sistema de control para controlar una herramienta de CNC para un control en secuencias recurrentes de forma cíclica. El sistema de control comprende una unidad de suministro de datos, una unidad de visualización, una unidad de comprobación de máquina herramienta y una unidad de control NC. A este respecto, la unidad de control NC

contiene al menos un programa de NC almacenado para generar una secuencia de movimiento para la herramienta de CNC.

El cálculo de la trayectoria del estado de la técnica para una herramienta de control CNC de basa en magnitudes geométricas y se orienta a la geometría de pieza acabada pretendida de la pieza de trabajo. Se generan datos de control de tal manera que el material de la pieza de trabajo se desgasta capa por capa mediante el movimiento adelante y atrás de una herramienta utilizada a lo largo de una trayectoria sencilla, hasta que se consigue el

contorno de pieza acabada. Esto se denomina también contorneado línea por línea.

El volumen de arranque de virutas a lo largo de una trayectoria de mecanizado (volumen de material desgastado por unidad de tiempo) , es decir, la capacidad de arranque de virutas de la herramienta en el material, se determina mediante magnitudes geométricas. Partiendo de la geometría de pieza en bruto se genera en un sistema de CAM una trayectoria de mecanizado que, en el caso de evoluciones del contorno acríticas de la geometría de pieza de trabajo, es decir evoluciones del contorno que no pongan en peligro la geometría de pieza acabada, se orientan a volúmenes de arranque de virutas estáticos, establecidos en tablas de corte.

Con la aproximación al contorno de pieza acabada se generan sólo trayectorias de fresado que con avance constante desgastan el material restante con diferentes herramientas utilizadas siguiendo el contorno de la pieza acabada. El tiempo de mecanizado, es decir, el periodo de tiempo que es necesario para conseguir el contorno de pieza acabada partiendo de la pieza en bruto mediante desgaste de material, se establece por las velocidades de desgaste programadas y la (s) trayectoria (s) de mecanizado establecida (s) .

Para reducir el tiempo de mecanizado de una pieza de trabajo desde una pieza en bruto hasta una pieza acabada, los sistemas de CAM, que se conocen del estado de la técnica, generan una o varias trayectorias para una herramienta, que reducen un tiempo de corte en el aire. El tiempo de corte en el aire es el tiempo que se controla una herramienta controlada en la máquina herramienta, sin desgastar material de una pieza de trabajo sujeta.

El tiempo de corte en el aire se produce por ejemplo, cuando la herramienta se conduce desde un punto de la pieza de trabajo hasta otro punto de la pieza de trabajo para empezar a desgastar una nueva trayectoria de mecanizado del material, donde durante el tiempo de corte en el aire no se desgasta nada de material de la pieza de trabajo. En contraposición a esto, una trayectoria de mecanizado es una trayectoria a lo largo de cual la herramienta se controla para desgastar material de la pieza de trabajo, es decir una herramienta desgasta material de la pieza de trabajo a lo largo de una trayectoria de mecanizado.

El documento EP 0 503 642 A2 describe un procedimiento para generar datos de trayectoria para una herramienta de fresar según el preámbulo de la reivindicación 1. El documento US 2005/126352 A1 muestra un procedimiento para generar datos de trayectoria de manera similar al procedimiento del documento EP 0 503 642 A2. El 35 documento US 2004/128019 A1 muestra un sistema de CAD/CAM para generar datos de control tales como por ejemplo un programa de CNC. El documento EP 0 798 616 A1 muestra un procedimiento para generar datos de trayectoria para una herramienta de fresar, en el que los datos de trayectoria se generan a partir de puntos discretos.

Sumario de la invención Partiendo del estado de la técnica resulta el objetivo de la presente invención, proporcionar... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la generación de datos de control para controlar una herramienta predeterminada (130) en una máquina herramienta (100) para mecanizar una pieza de trabajo sujeta (150) desde una pieza en bruto hasta una pieza acabada mediante mecanizado con arranque de virutas, donde la máquina herramienta (100) comprende un dispositivo de control para controlar una herramienta predeterminada (130) , que permite el control de la herramienta predeterminada (130) con respecto a la pieza de trabajo sujeta (150) con un movimiento de herramienta libre tridimensional y una orientación de herramienta libre alrededor de al menos 5 ejes, que comprende las etapas de:

-generar (S201) datos de modelo de geometría de mecanizado de una geometría de mecanizado (320) de la pieza de trabajo (150) , que describen el estado de desgaste de la pieza de trabajo (150) en un instante de mecanizado determinado, -proporcionar (S202) datos de modelo de geometría de pieza acabada, que describen una geometría de pieza

acabada (340) de la pieza de trabajo (150) , -generar (S203) datos de modelo de geometría de diferencia, que describen una geometría de diferencia (330a, 330b) del material, que debe desgastarse aún para conseguir la geometría de pieza acabada (340) , y -generar (S204) datos de trayectoria, que indican qué trayectoria de mecanizado debe recorrer la herramienta predeterminada (130) con qué velocidad de avance y qué orientación de herramienta con respecto a la pieza de trabajo (150) , por medio de los datos de modelo de geometría de diferencia,

caracterizado por que los datos de trayectoria se generan de tal manera que la herramienta predeterminada (130) , durante el recorrido de la trayectoria de mecanizado establecida por medio de la geometría de diferencia (330a, 330b) , modifica la dirección de avance y la orientación con respecto a la pieza de trabajo sujeta (150) en función de la geometría de diferencia (330a, 330b) , con la condición de que la herramienta predeterminada (130) , en función de un volumen de arranque de virutas máximo para la herramienta predeterminada (130) , durante el recorrido de la trayectoria de mecanizado, desgaste una parte grande como máximo del volumen de la geometría de diferencia (330a, 330b) de la pieza de trabajo (150) por unidad de tiempo.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por repetir una vez o varias veces las etapas de

-generar datos de modelo de geometría de mecanizado, -generar datos de modelo de geometría de diferencia, .

35. generar datos de trayectoria por medio de los datos de modelo de geometría de diferencia en este orden,

donde con una primera repetición de las etapas se generan al menos segundos datos de modelo de geometría de mecanizado de una segunda geometría de mecanizado de la pieza de trabajo y segundos datos de modelo de geometría de diferencia en un segundo instante de mecanizado determinado, después de que la herramienta predeterminada (130) para una primera trayectoria de mecanizado ha recorrido la primera trayectoria de mecanizado por medio de primeros datos de trayectoria, y por medio de los segundos datos de modelo de geometría de diferencia se generan segundos datos de trayectoria con la condición de que una herramienta predeterminada (130) para una segunda trayectoria de mecanizado durante el recorrido de la segunda trayectoria de mecanizado en función de un volumen de arranque de virutas máximo de esta herramienta predeterminada (130) desgaste una 45 parte grande como máximo del volumen de la segunda geometría de diferencia determinada de la pieza de trabajo (150) por unidad de tiempo.

3. Procedimiento de acuerdo con la reivindicación 2, caracterizado además por repetir una vez o varias veces las etapas de

-proporcionar datos de almacenamiento de herramientas, que describen el almacenamiento de herramientas de la máquina herramienta (100) y que indican qué propiedades de herramienta tienen las herramientas del almacenamiento de herramientas de la máquina herramienta, y -seleccionar una herramienta con volumen de arranque de virutas máximo comparativamente alto en función de

los datos de modelo de geometría de diferencia como herramienta predeterminada para una trayectoria de mecanizado siguiente, y opcionalmente repetir una vez o varias veces una etapa de -establecer (S504; S509) un cambio de herramienta de una herramienta predeterminada hasta el momento (130) por una herramienta seleccionada para una trayectoria de mecanizado siguiente en función del almacenamiento de herramientas de la máquina herramienta (100) .

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, caracterizado por que los datos de trayectoria se generan adicionalmente en función de parámetros de rendimiento y/o propiedades cinéticas de la máquina herramienta (100) de tal manera que no se superan los parámetros de rendimiento y/o propiedades cinéticas máximos de la máquina herramienta al recorrerse una trayectoria de mecanizado establecida por medio de los datos 65 de trayectoria por una herramienta predeterminada (130) .

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, caracterizado por que los datos de trayectoria se generan adicionalmente en función de uno o varios valores de carga máximos de la al menos una herramienta predeterminada (130) de tal manera que una carga de la herramienta predeterminada (130) al recorrerse una trayectoria de mecanizado establecida por medio de los datos de trayectoria no supera el o los valores de carga máximos de la herramienta predeterminada (130) .

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, caracterizado por repetir una vez o varias veces una etapa de generar (S604) datos de modelo de geometría de máquina herramienta, que describen una geometría de máquina herramienta en un instante de mecanizado determinado de la pieza de trabajo (150) , donde la geometría de máquina herramienta comprende una orientación relativa y posición relativa de la herramienta predeterminada (130) , de elementos del dispositivo de control y de medios de sujeción (120) de la máquina herramienta para sujetar la pieza de trabajo (150) , donde los datos de trayectoria se generan adicionalmente por medio de los datos de modelo de geometría de máquina herramienta y/o por medio de una comparación de los datos de modelo de geometría de máquina herramienta con los datos de modelo de geometría de mecanizado en el instante de mecanizado determinado con la condición de que se impida una colisión de elementos de la máquina herramienta (100) con elementos de la máquina herramienta (100) y de elementos de la máquina herramienta (100) , aparte de la herramienta predeterminada (130) , con la pieza de trabajo (150) al recorrerse una trayectoria de mecanizado establecida por medio de los datos de trayectoria generados por la herramienta predeterminada (130) .

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 6, caracterizado por que los datos de modelo son adecuados para generar un modelo 3D virtual de la geometría de pieza en bruto, de la geometría de mecanizado, de la geometría de pieza acabada, de la geometría de diferencia y/o de la máquina herramienta (100) .

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado por que los datos de trayectoria se generan por medio de una simulación del mecanizado de una pieza de trabajo virtual en una máquina herramienta virtual, donde la simulación comprende las siguientes etapas - generar un modelo 3D virtual de la pieza de trabajo en el estado en bruto, -generar primeros datos de trayectoria incluyendo establecer una primera trayectoria de mecanizado para una herramienta predeterminada virtual, -simular el recorrido de la primera trayectoria de mecanizado establecida por medio de los primeros datos de trayectoria generados mediante la herramienta predeterminada virtual, -generar datos de modelo de geometría de mecanizado de un modelo 3D virtual de una geometría de

mecanizado de la pieza de trabajo virtual, que describen un estado de desgaste virtual de la pieza de trabajo en un instante de mecanizado, después de que el recorrido de la primera trayectoria de mecanizado establecida se simulara mediante una herramienta predeterminada virtual, -proporcionar datos de modelo de geometría de pieza acabada de un modelo 3D virtual de la geometría de pieza acabada, que describen una geometría de pieza acabada de la pieza de trabajo virtual, -generar datos de modelo de geometría de diferencia, que describen una geometría de diferencia del material, que debe desgastarse aún de la pieza de trabajo virtual para conseguir la geometría de pieza acabada, y -generar segundos datos de trayectoria incluyendo establecer una segunda trayectoria de mecanizado por medio de los datos de modelo de geometría de diferencia con la condición de que la herramienta predeterminada virtual con la simulación del recorrido de la segunda trayectoria de mecanizado en función de 45 un volumen de arranque de virutas máximo para la herramienta predeterminada desgaste una parte grande como máximo del volumen de la geometría de diferencia de la pieza de trabajo por unidad de tiempo.

9. Procedimiento para la generación de datos de control de acuerdo con una de las reivindicaciones 1 a 8, caracterizado por que los datos de trayectoria en la etapa de generar (S204) datos de trayectoria se generan de tal manera que una trayectoria de mecanizado se establece en una pluralidad de fragmentos de trayectoria de mecanizado interconectados, donde en función de la geometría de diferencia se determina un punto de partida de trayectoria de mecanizado, donde partiendo del punto de partida de trayectoria de mecanizado en función de la geometría de diferencia se establece un primer fragmento de trayectoria de mecanizado, de tal manera que se maximiza el volumen de arranque de virutas partiendo del punto de partida de trayectoria de mecanizado, y donde 55 partiendo de un punto final de cada uno de la pluralidad de fragmentos de trayectoria de mecanizado interconectados en función de la geometría de diferencia se establece un fragmento de trayectoria de mecanizado adicional, de tal manera se maximiza que el volumen de arranque de virutas partiendo del punto final del fragmento de trayectoria de mecanizado previo, donde a lo largo del primer fragmento de mecanizado y de los fragmentos de mecanizado adicionales no se desgasta nada de material a partir de la geometría de pieza acabada.

10. Dispositivo para la generación de datos de control según uno de los procedimientos de las reivindicaciones 1 a 9 para controlar una herramienta predeterminada (130) en una máquina herramienta (100) para mecanizar una pieza de trabajo sujeta (150) desde una pieza en bruto hasta una pieza acabada mediante mecanizado con arranque de virutas, donde la máquina herramienta (100) comprende un dispositivo de control para controlar la herramienta 65 predeterminada (130) , que permite el control de la herramienta predeterminada (130) con respecto a la pieza de trabajo sujeta (150) con un movimiento de herramienta libre tridimensional y una orientación de herramienta libre alrededor de al menos 5 ejes, que comprende:

una unidad de generación de datos de modelo de geometría de mecanizado (701) para la generación de datos de modelo de geometría de mecanizado de una geometría de mecanizado (320) de la pieza de trabajo (150) ,

que describen el estado de desgaste de la pieza de trabajo (150) en un instante de mecanizado determinado, una unidad de provisión de datos de modelo de geometría de pieza acabada (702) para proporcionar datos de modelo de geometría de pieza acabada, que describen una geometría de pieza acabada (340) de la pieza de trabajo (150) , una unidad de generación de datos de modelo de geometría de diferencia (703) para la generación de datos de modelo de geometría de diferencia, que describen una geometría de diferencia (330a, 330b) del material, que debe desgastarse aún para conseguir la geometría de pieza acabada (340) , y una unidad de generación de datos de trayectoria (705) para la generación de datos de trayectoria, que indican qué trayectoria de mecanizado debe recorrer la herramienta predeterminada (130) con qué velocidad de avance y qué orientación de herramienta con respecto a la pieza de trabajo (150) , por medio de los datos de modelo de geometría de diferencia,

caracterizado por que los datos de trayectoria se generan de tal manera que la herramienta predeterminada (130) durante el recorrido de la trayectoria de mecanizado establecida por medio de la geometría de diferencia (330a, 330b) modifica la dirección de avance y la orientación con respecto a la pieza de trabajo sujeta (150) en función de la geometría de diferencia (330a, 330b) , con la condición de que la herramienta predeterminada (130) en función de un volumen de arranque de virutas máximo para la herramienta predeterminada (150) durante el recorrido de la trayectoria de mecanizado desgaste una parte grande como máximo del volumen de la geometría de diferencia (330a, 330b) de la pieza de trabajo (150) por unidad de tiempo.

11. Dispositivo de acuerdo con la reivindicación 10, caracterizado además por que el dispositivo (700) comprende una unidad de detección de parámetros de máquina herramienta (706) para detectar parámetros de rendimiento y/o propiedades cinéticas admisibles de la máquina herramienta (100) , donde la unidad de generación de datos de trayectoria (705) genera los datos de trayectoria con la condición adicional de que no se superen los parámetros de rendimiento y/o propiedades cinéticas máximos de la máquina herramienta (100) al recorrerse una trayectoria de mecanizado establecida por medio de los datos de trayectoria por una herramienta predeterminada (130) .

12. Dispositivo de acuerdo con la reivindicación 10 u 11, caracterizado además por que el dispositivo (700) comprende una unidad de detección de propiedades de herramienta (706) para detectar propiedades de herramienta de las herramientas de la máquina herramienta (100) , donde las propiedades de herramienta comprenden uno o varios valores de carga máximos de las herramientas, y donde la unidad de generación de datos de trayectoria (705) genera los datos de trayectoria con la condición adicional de que uno o varios valores de carga de la herramienta predeterminada (130) al recorrerse una trayectoria de mecanizado establecida por medio de los datos de trayectoria no superen el o los valores de carga máximos de la herramienta predeterminada (130) .

13. Dispositivo de acuerdo con una de las reivindicaciones 10 a 12, caracterizado además por que el dispositivo (700) comprende una unidad de detección de almacenamiento de herramientas (710) para detectar el almacenamiento de herramientas de la máquina herramienta (100) , una unidad de selección de herramienta (708) para seleccionar una herramienta (130) a partir del almacenamiento de herramientas detectado con volumen de arranque de virutas máximo comparativamente alto en función de los datos de modelo de geometría de diferencia 45 como herramienta predeterminada (130) para una trayectoria de mecanizado siguiente y una unidad de establecimiento de cambio de herramienta (709) para establecer un cambio de herramienta de la herramienta predeterminada hasta el momento (130) con una herramienta predeterminada (130) seleccionada para la trayectoria de mecanizado siguiente en función del almacenamiento de herramientas detectado de la máquina herramienta (100) , donde la unidad de establecimiento de cambio de herramienta (709) establece un cambio de herramienta, cuando para la trayectoria de mecanizado siguiente se selecciona una herramienta a partir del almacenamiento de herramientas de la máquina herramienta (100) distinta de la herramienta predeterminada hasta el momento por la unidad de selección de herramienta como herramienta predeterminada (130) para la trayectoria de mecanizado siguiente.

14. Dispositivo de acuerdo con una de las reivindicaciones 10 a 13, caracterizado además por que el dispositivo (700) comprende una unidad de generación de datos de modelo de geometría de máquina herramienta (707) para la generación de datos de modelo de geometría de máquina herramienta, que describen una geometría de máquina herramienta momentánea en un instante de mecanizado determinado de la pieza de trabajo (150) , donde la geometría de máquina herramienta comprende una orientación y posición de la herramienta predeterminada (130) , de elementos del dispositivo de control y de medios de sujeción de la máquina herramienta para sujetar la pieza de trabajo, donde la unidad de generación de datos de trayectoria (705) genera los datos de trayectoria además por medio de los datos de modelo de geometría de máquina herramienta y/o por medio de una comparación de los datos de modelo de geometría de máquina herramienta con los datos de modelo de geometría de mecanizado en el instante 65 de mecanizado determinado con la condición adicional de que se impida una colisión de elementos de la máquina herramienta (100) con elementos de la máquina herramienta (100) y de elementos de la máquina herramienta (100) , aparte de la herramienta predeterminada, con la pieza de trabajo (150) al recorrerse la trayectoria de mecanizado establecida mediante los datos de trayectoria por la al menos una herramienta predeterminada (130) .

15. Dispositivo de acuerdo con una de las reivindicaciones 10 a 14, caracterizado además por que el dispositivo (700) comprende una unidad de representación (711) para la representación visual de un modelo 3D virtual de la geometría de pieza en bruto, de la geometría intermedia, de la geometría de pieza acabada, de la geometría de diferencia y/o de la máquina herramienta (100) .

16. Dispositivo de acuerdo con una de las reivindicaciones 10 a 15, caracterizado además por que la unidad de generación de datos de trayectoria (705) genera los datos de trayectoria por medio de una simulación del mecanizado de una pieza de trabajo virtual en una máquina herramienta virtual, donde el dispositivo comprende además una unidad de simulación de mecanizado, para simular el recorrido de una trayectoria de mecanizado establecida por datos de trayectoria generados por la unidad de generación de datos de trayectoria por una herramienta predeterminada virtual,

donde la unidad de generación de datos de modelo de geometría de mecanizado (701) genera datos de modelo de geometría de mecanizado de un modelo 3D virtual de una geometría de mecanizado de la pieza de trabajo virtual, que describen un estado de desgaste virtual de la pieza de trabajo en un instante de mecanizado, después de que el recorrido de una primera trayectoria de mecanizado establecida mediante una herramienta predeterminada virtual se simulara por la unidad de simulación de mecanizado, la unidad de provisión de geometría de pieza acabada proporciona datos de modelo de geometría de pieza acabada de un modelo 3D virtual de la geometría de pieza acabada, que describen una geometría de pieza acabada de la pieza de trabajo virtual, la unidad de generación de datos de modelo de geometría de diferencia (703) genera datos de modelo de geometría de diferencia, que describen una geometría de diferencia del material, que debe desgastarse aún de la pieza de trabajo virtual para conseguir la geometría de pieza acabada, y

la unidad de generación de datos de trayectoria (705) genera segundos datos de trayectoria, que establecen una segunda trayectoria de mecanizado, por medio de los datos de modelo de geometría de diferencia con la condición de que la herramienta predeterminada virtual con la simulación del recorrido de la segunda trayectoria de mecanizado por la unidad de simulación de mecanizado en función de un volumen de arranque de virutas máximo para la herramienta predeterminada desgaste una parte grande como máximo del volumen de la geometría de diferencia de la pieza de trabajo por unidad de tiempo.

Patentes similares o relacionadas:

Dispositivo de control para máquina herramienta y máquina herramienta provista de dicho dispositivo de control, del 27 de Mayo de 2020, de CITIZEN WATCH CO. LTD.: Un dispositivo de control (C) para una máquina herramienta provisto en una máquina herramienta que tiene una herramienta de corte para cortar una pieza […]

Equipo de control con optimizador integrado, del 11 de Marzo de 2020, de SIEMENS AKTIENGESELLSCHAFT: Equipo de control para una maquina con al menos un eje , en donde el equipo de control esta programado con un programa de sistema, en donde el equipo de control […]

Sistema y procedimiento de fabricación de máscaras de protección de vehículos, del 15 de Enero de 2020, de Slingerland Distribution SA: Sistema de corte de máscaras de protección de una parte de un vehículo, que comprende: - una máquina (MAC) de corte de máscaras en un material […]

Método de postprocesador de máquina de aplicación de material compuesto de cabezales múltiples y aparato para fabricar estructuras compuestas, del 23 de Octubre de 2019, de THE BOEING COMPANY: Un método implementado por ordenador para producir un programa para operar una máquina de aplicación de material compuesto de múltiples cabezales para producir una pieza […]

Aparato de control numérico, del 11 de Septiembre de 2019, de MITSUBISHI ELECTRIC CORPORATION: Un dispositivo de control numérico para mecanizar un objeto de mecanizado moviendo una herramienta y el objeto de mecanizado uno en relación […]

Dispositivo de configuración del número de compensación, del 21 de Agosto de 2019, de CITIZEN WATCH CO. LTD.: Un dispositivo de configuración del número de compensación que comprende: un monitor que muestra una pantalla de selección de superficie de […]

Procedimiento para optimizar un programa de robot de una unidad de robot de soldadura, del 31 de Julio de 2019, de ABB SCHWEIZ AG: Un procedimiento para optimizar un programa de robot de una unidad de robot de soldadura , en el que el procedimiento comprende:

- recopilar en un archivo […]

Procedimiento para optimizar un programa de robot de una unidad de robot de soldadura, del 31 de Julio de 2019, de ABB SCHWEIZ AG: Un procedimiento para optimizar un programa de robot de una unidad de robot de soldadura , en el que el procedimiento comprende:

- recopilar en un archivo […]

Diseño de sobrante sin secciones, del 31 de Mayo de 2019, de Hexagon Manufacturing Intelligence Canada Limited: Un método para el diseño de un sobrante , en donde todo o parte del sobrante se diseña con un enfoque sin secciones, que comprende las etapas de: introducir […]

Diseño de sobrante sin secciones, del 31 de Mayo de 2019, de Hexagon Manufacturing Intelligence Canada Limited: Un método para el diseño de un sobrante , en donde todo o parte del sobrante se diseña con un enfoque sin secciones, que comprende las etapas de: introducir […]