PROCEDIMIENTO Y DISPOSITIVO PARA FABRICACIÓN DE UNA PIEZA DE PARED DELGADA.

Procedimiento para la fabricación de una pieza de trabajo (33),

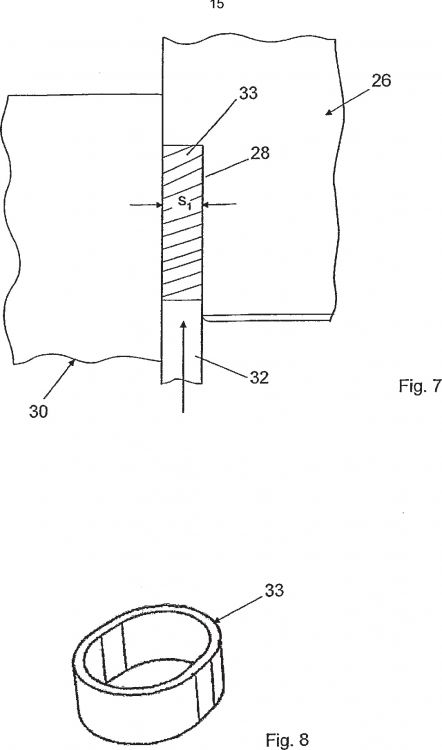

en particular una sección de un tubo, en cuyo caso una tira de material (1) estará sujeta entre una placa de fijación con una cubeta (4) y una placa de guía (3) destinada a la conducción de un patrón impresor (6), y mediante el patrón impresor (6) es perfilado un contorno para la pieza (33) en la cubeta (4) de la placa de fijación (2), después de lo cual tiene lugar el recorte de un contorno interior (17) y posteriormente el estiramiento de una zona de la pared (11) de la pieza (33) entre el contorno interior (17) y el resto de la tira de material (1), a continuación de lo cual se recorta un contorno exterior de la pieza (33) de la tira de material (1) y la pieza (33) es expulsada

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/013826.

Solicitante: FEINTOOL INTERNATIONAL HOLDING AG.

Nacionalidad solicitante: Suiza.

Dirección: INDUSTRIERING 8 3250 LYSS SUIZA.

Inventor/es: SCHLATTER,ULRICH.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Diciembre de 2004.

Fecha Concesión Europea: 11 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B23P15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase.

Clasificación PCT:

- B21D22/02 B […] › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › Estampado que utiliza dispositivos o herramientas rígidas.

- B21D22/22 B21D 22/00 […] › dotados de dispositivos para mantener los bordes de las piezas (B21D 22/24 - B21D 22/30 tienen prioridad).

- B23P15/00 B23P […] › Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase.

Clasificación antigua:

- B21D22/02 B21D 22/00 […] › Estampado que utiliza dispositivos o herramientas rígidas.

- B21D22/22 B21D 22/00 […] › dotados de dispositivos para mantener los bordes de las piezas (B21D 22/24 - B21D 22/30 tienen prioridad).

- B23P15/00 B23P […] › Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

Fragmento de la descripción:

Estado de la tecnología

Las piezas de trabajo se necesitan y se fabrican hoy en día en múltiples formas y ejecuciones. Por ejemplo, se forman piezas a partir de una tira de material mediante estampado o corte fino. De la DE 19953059 A1 se conoce, por ejemplo, un cojinete de recepción para la recepción y/o movimiento de al menos un dispositivo de un cabezal de lectura, en cuyo caso dos elementos de placas se distancian entre sí con exactitud y se posicionan. Esto ocurre mediante los elementos distanciadores, los cuales se forman a partir del elemento de placa por medio de un corte fino y/o mediante su formación en frío.

De la CH 636542 se conoce un procedimiento para la fabricación de una caja rebordeada, en cuyo caso se aplica el procedimiento de embutido. En este caso se conduce el material de partida a una serie de estaciones para embutir, de tal modo que se forma una especie de cuenco. A continuación se atraviesa el fondo del cuenco, en cuyo caso el material liberado será desplazado hacia un lateral. A continuación se realizan más procesos de embutido hasta que se consigue la fabricación de una caja rebordeada.

En el caso del presente invento se trata de la fabricación de elementos de construcción cilíndricos o, por ejemplo, secciones de tubo. Se trata especialmente de la fabricación de anillos de levas para árboles de levas construidos para la instalación en motores de combustión. Hoy

en día se fabrican las diferentes levas como piezas en bruto de forja con tratamientos posteriores, así como también mediante arranque a partir de un tubo de precisión con una deformación posterior sin arranque de viruta.

Objetivo

El presente invento tiene como objetivo desarrollar un procedimiento y un dispositivo de la manera anteriormente descrita, con los cuales se puedan fabricar con alta precisión piezas de trabajo con paredes finas. Además, al contrario de lo que ocurre con el corte fino habitual, el peso del material utilizado y, por lo tanto, la parte del coste que corresponde al material se verá así substancialmente reducida.

Consecución del objetivo

Para la consecución de dicho objetivo es necesario el cumplimiento de las características de la reivindicación 1.

Esto significa que, por ejemplo, una sección de un tubo puede ser fabricada por medio del procedimiento de deformación mediante corte fino. La peculiaridad de la fabricación es que el estampado o bien el corte fino se realiza de forma convencional en la chapa de pared gruesa y la transformación hacia la pieza de trabajo con la pared fina se lleva a cabo mediante deformación en frío. De este modo se puede reducir al mínimo la cantidad de material desechado. Además, se fabrican así secciones de tubo con paredes finas con la precisión requerida, por ejemplo con una tolerancia de desviación en el grosor de 1/10 y una precisión de ajuste de ±0,06. Hoy en día en el mercado no existen tubos de este tipo, de los cuales se podrían cortar secciones de tubo de la forma mencionada.

La fabricación de la pieza tiene lugar preferiblemente en al menos cinco pasos. En un primer paso se utiliza una placa de fijación, una placa de guía y un patrón impresor. En la parte frontal de la placa de fijación se ha formado una cubeta, en cuyo caso cobra especial importancia la oblicuidad de la cubeta con respecto al fondo de la cubeta. Una tira de chapa correspondiente se sujeta entre la placa de fijación y la placa de guía. El patrón impresor se mueve dentro de un orificio de la placa de guía hacia la tira de chapa, en cuyo caso dicho patrón impresor deprime un área de la tira de chapa dentro de la cubeta. En este “proceso de embutido” ya se produce preferiblemente una atenuación de las áreas que se embuten dentro de la cubeta.

Con una segunda herramienta y en un segundo paso del tratamiento se sujeta entonces la tira de material con el área embutida entre una placa de fijación y otra placa de guía, en cuyo caso ambas placas están formadas de tal forma que una superficie de soporte de la placa de fijación agarra por debajo el área oblicua del área embutida, mientras la placa de guía agarra por encima el área oblicua con una cámara de compresión. Además, está previsto en la placa de guía un diente en forma de anillo, el cual evita el flujo hacia fuera de material desde la tira de material. Un orificio de guía en la placa de guía y un orificio en la placa de fijación poseen un contorno interior, los cuales se encuentran aproximadamente a la misma altura. Dentro de ambos orificios se conduce un punzón de corte, de tal modo que se recorta un contorno interior del área embutido de la tira de material.

Mediante otro paso del tratamiento se dobla un área de borde de la pieza de trabajo, el cual consiste principalmente del área que transcurre de forma oblicua, en uno o varios pasos. En el caso de que se tenga que fabricar una sección de tubo se produce entonces el doblamiento o bien el estiramiento en un ángulo de aproximadamente 90º con respecto

a la tira de material, la cual sigue provisionalmente sujeta entre la placa de fijación y la placa de guía.

Con el fin de que haya espacio para el área de pared de la pieza de trabajo, una placa de fijación correspondiente presenta una cantonera de esquina, la cual posee una profundidad que corresponde aproximadamente al grosor de pared de la pieza de trabajo. Además, al estirar la pieza de trabajo se produce preferiblemente otra reducción del grosor de pared de la pieza de trabajo.

En el siguiente paso de trabajo se realiza el corte de la pieza de trabajo de la tira de material, en cuyo caso se realiza finalmente una parte del contorno exterior de la pieza de trabajo. En un ejemplo de ejecución se ha previsto una herramienta para ello, en cuyo caso un patrón estacionario presenta una entrada como consecuencia de la formación de un hombro. El borde del hombro forma el canto del corte. La profundidad de la entrada corresponde a la vez al grosor de pared de la pieza de trabajo.

El corte se realiza mediante un movimiento de elevación de una placa de guía y una placa de fijación con respecto al canto de corte del patrón. Para ello la placa de guía abraza al patrón y sujeta la tira de chapa con la pieza de trabajo todavía colgando de la misma, que agarra por encima la placa de fijación.

Después del corte se puede realizar, por ejemplo, una calibración de la pieza de trabajo en la entrada del propio patrón, por ejemplo mediante la presurización de la pieza de trabajo con un patrón de expulsión correspondiente. Este último se utiliza, entonces, para expulsar la pieza de trabajo.

Mediante el procedimiento correspondiente, o bien dentro del dispositivo conforme al invento, se pueden fabricar de esta manera, por ejemplo, anillos de levas que se empujan sobre un eje en forma de palo o en forma de tubo y se fijan en éste. Con el fin de evitar un movimiento radial de la

sección de tubo con respecto al eje, la sección de tubo puede presentar una sección transversal de tipo oviforme.

De este modo, y conforme al presente invento, a partir de una chapa fina se fabrica un cuerpo en forma de anillo altamente preciso abocinándola radialmente y dándole forma al mismo tiempo por medio del estiramiento. Las formas interiores o exteriores pueden presentar cualquier geometría, el anillo por ejemplo puede ser de tipo ovalado, dentado, redondeado, etc.

Descripción de las figuras

Otras ventajas, características y detalles del invento resultan de la siguiente descripción de ejemplos preferidos de ejecución, así como también del dibujo, el cual muestra en:

- Figura 1 una sección representada esquemáticamente a través de una herramienta para extraer el contorno de una pieza de trabajo de una tira de material;

- Figura 2 una sección parcialmente representada a través de una herramienta para el recorte de un contorno interior de una pieza de trabajo;

- Figura 3 una sección parcialmente representada a través de una herramienta para doblar un área de pared de la pieza de trabajo;

- Figuras 4 y 5 secciones parciales a través de una herramienta para estirar una pieza de trabajo;

- Figura 6 una sección parcialmente representada a través de una herramienta para el recorte de un...

Reivindicaciones:

1. Procedimiento para la fabricación de una pieza de trabajo (33), en particular una sección de un tubo, en cuyo caso una tira de material (1) estará sujeta entre una placa de fijación con una cubeta (4) y una placa de guía (3) destinada a la conducción de un patrón impresor (6), y mediante el patrón impresor (6) es perfilado un contorno para la pieza (33) en la cubeta (4) de la placa de fijación (2), después de lo cual tiene lugar el recorte de un contorno interior (17) y posteriormente el estiramiento de una zona de la pared (11) de la pieza (33) entre el contorno interior

(17) y el resto de la tira de material (1), a continuación de lo cual se recorta un contorno exterior de la pieza (33) de la tira de material (1) y la pieza (33) es expulsada.

2. Procedimiento conforme a la reivindicación 1, caracterizado en que la pared (11) de la pieza (33) es doblada de forma oblicua desde la tira de material (1) mediante el patrón impresor (6).

3. Procedimiento conforme a la reivindicación 1 ó 2, caracterizado en que mediante el patrón impresor (6) se disminuye el grosor (s) de la pared (11) de la pieza (33) con respecto al grosor de la tira de material (1).

4. Procedimiento conforme con una de las reivindicaciones 1 hasta 3, caracterizado en que debido al estiramiento de la pieza (33) su pared (11) es deformada en un ángulo de 90º con respecto a la tira de material (1).

5. Procedimiento conforme con al menos una de las reivindicaciones 1 hasta 4, caracterizado en que al estirar la pieza (33) se disminuye el grosor (s) de su pared con respecto al grosor de la tira de material (1).

6. Procedimiento conforme con al menos una de las reivindicaciones 1 hasta 5, caracterizado en que la pieza

(33) se calibra después de haber sido cortada de la tira de material (1).

7. Procedimiento conforme con al menos una de las reivindicaciones 1 hasta 6, caracterizado en que entre el recorte del contorno interior (17) y el estiramiento tiene lugar al menos otro doblamiento de la pared (11) de la pieza (33).

8. Procedimiento conforme con al menos una de las reivindicaciones 1 hasta 7, caracterizado en que la pieza es una sección de tubo (33), la cual será colocada y fijada sobre un eje en forma de palo o un tubo de un árbol de levas con las levas colocadas encima del mismo.

9. Procedimiento conforme a la reivindicación 8, caracterizado en que las secciones de tubo (33) serán fijadas encima del eje mediante soldadura.

10. Procedimiento conforme a la reivindicación 8 ó 9, caracterizado en que las secciones de tubo (33) serán realizadas con la sección transversal de tipo oviforme.

Patentes similares o relacionadas:

Procedimiento para la fabricación de componentes de una hilera o pared de tablestacas, del 29 de Abril de 2020, de SteelWall ISH GmbH: Método para la fabricación de un componente de una hilera o pared de tablestacas que consta de al menos un dispositivo de cierre que se extiende por toda la longitud […]

Método para la fabricación de un cuerpo moldeado metálico que presenta un buje, así como un dispositivo para realizar el método, del 26 de Febrero de 2020, de WF-MASCHINENBAU UND BLECHFORMTECHNIK GMBH & CO. KG: Método para la fabricación de un buje que presenta un cuerpo moldeado de metal, especialmente acero, que presenta una parte inferior […]

Válvula de láminas de múltiples partes y método de fabricación, del 18 de Diciembre de 2019, de BARNES GROUP, INC.: Método para fabricar una válvula de membrana que comprende las etapas de: a. formar un cuerpo plano con una abertura de lámina; b. formar una membrana […]

Proceso para fabricar una barra de núcleo para preformas, del 14 de Agosto de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Proceso para fabricar una barra de núcleo para preformas, en el que se proporcionan: - una barra de núcleo que tiene una superficie […]

Proceso de acabado para hacer ranuras de álabe en un disco de rotor, del 23 de Enero de 2019, de GE Avio S.r.l: Proceso de acabado para hacer ranuras de álabe en un disco de rotor , definiéndose cada ranura por una superficie inferior y por […]

Utensilio de cocción que incluye una cara exterior de acero inoxidable texturado, del 13 de Junio de 2018, de SEB S.A.: Procedimiento de obtención de un utensilio de cocción, que incluye las siguientes etapas: - Realización o suministro de un costado a partir de una chapa […]

Un método para fabricar un canal de colada de fundición y canal de colada de fundición, del 2 de Mayo de 2018, de Outotec (Finland) Oy: Un método para fabricar un canal de colada de fundición que comprende un canal de flujo para la fase fundida y que va a ser utilizado para transferir una fase […]

Procedimiento para fabricar un elemento de columna de dirección que forma una sección de una columna de dirección, del 21 de Febrero de 2018, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Procedimiento para fabricar un elemento de columna de dirección que forma una sección de una columna de dirección, el cual por lo menos en […]