Procedimiento y dispositivo de control no destructivo por ultrasonidos con seguimiento de perfil de las piezas inspeccionadas.

Procedimiento de control no destructivo por ultrasonidos de una pieza (2),

que utiliza una sonda (1) ultrasónicaque comprende una pluralidad de zonas de recepción (ρ1-ρ3) no todas alineadas, comprendiendo el citado procedimiento

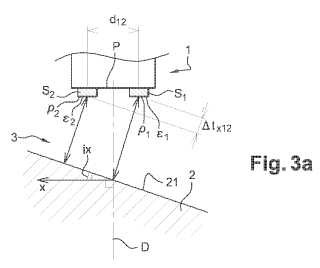

una etapa de inspección en la cual se emiten ondas ultrasónicas al menos en una posición de inspección dela citada sonda en dirección a la pieza (2), una etapa de aprendizaje en la cual se miden al menos tres valores detiempos de vuelo para al menos una posición de aprendizaje de la sonda (1) para ondas ultrasónicas emitidas por lacitada sonda, reflejadas por una cara delantera (21) de la pieza (2) y recibidas por un subconjunto de las zonas derecepción que comprende al menos tres zonas de recepción (ρ1-ρ3) no alineadas,

y porque se calcula una estimación de una inclinación local de la cara delantera (21) de la pieza (2) para al menosuna posición de inspección en función de los al menos tres valores de tiempos de vuelo medidos, para corregir en laetapa de inspección la orientación de una dirección de propagación (D) de las ondas ultrasónicas emitidas paraasegurar un valor de un ángulo de incidencia sobre la cara delantera (21) de la pieza (2) sensiblemente igual a unvalor predefinido deseado para al menos una posición de inspección,

caracterizado porque el número de zonas de recepción (ρ1-ρ3) utilizadas en la etapa de inspección para recibir ondasultrasónicas reflejadas por la pieza (2) es superior al número de zonas de recepción (ρ1-ρ3) del subconjunto utilizadoen la etapa de aprendizaje.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/054377.

Solicitante: EUROPEAN AERONAUTIC DEFENCE AND SPACE COMPANY EADS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 37, BOULEVARD DE MONTMORENCY 75016 PARIS FRANCIA.

Inventor/es: ITHURRALDE,GUILLAUME.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N29/26 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › Disposiciones para la orientación o el barrido.

PDF original: ES-2399585_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo de control no destructivo por ultrasonidos con seguimiento de perfil de las piezas inspeccionadas.

La presente invención pertenece al ámbito del control no destructivo por ultrasonidos de piezas de estructuras.

De modo más particular, la presente invención concierne al control no destructivo sin contacto de piezas en las cuales debe ser puesto en práctica un seguimiento de perfil, especialmente de piezas que comprenden caras no planas.

El control no destructivo, especialmente por ultrasonidos, se utiliza hoy día ampliamente, en particular durante la producción de piezas cuya calidad debe ser verificada como por ejemplo en la industria aeronáutica.

Un dispositivo de control no destructivo por ultrasonidos comprende en general al menos una sonda ultrasónica, que realiza una conversión de una señal, en general eléctrica, en una onda ultrasónica y viceversa.

Un medio de acoplamiento, buen conductor de las ondas ultrasónicas, realiza una adaptación de impedancias acústicas entre la sonda ultrasónica y una pieza que hay que controlar. El medio de acoplamiento es generalmente un líquido, por ejemplo agua o a veces un gel. La adaptación de impedancias acústicas se asegura en general sumergiendo al menos parcialmente la sonda y la pieza en el medio de acoplamiento, o todavía por aportación continua del medio de acoplamiento entre la pieza y la sonda (como es el caso en las técnicas de inspección por chorro de agua) .

Las ondas ultrasónicas emitidas por la sonda en dirección a la pieza, denominadas « ondas incidentes », son en general parcialmente reflejadas al menos en las interfaces entre caras de la pieza y el medio de acoplamiento, y las ondas ultrasónicas reflejadas, denominadas « ecos », son recibidas por la sonda. Mediciones de características de los citados ecos permiten evaluar características estructurales de la pieza.

El control no destructivo por ultrasonidos se realiza en general con una dirección de propagación de las ondas incidentes normal a una cara delantera de la pieza, para asegurar una mejor tasa de penetración de las ondas incidentes en la pieza, especialmente en una pieza de material compuesto.

Además, una incidencia normal a la cara delantera de la pieza permite tener direcciones de propagación de los ecos y de las ondas incidentes sensiblemente confundidas, lo que es ventajoso en el caso de una utilización en emisión/recepción de una sonda ultrasónica directiva, en la cual una ligera diferencia entre las direcciones de propagación de las ondas incidentes y de los ecos puede provocar una caída importante de los niveles de potencia medidos.

La conservación de una dirección de propagación de las ondas incidentes sensiblemente normal en toda la inspección de la pieza se considera compleja en el caso de piezas cuya cara delantera no sea perfectamente plana (piezas de forma compleja, o piezas que comprendan defectos, o simplemente piezas de gran tamaño deformadas por gravedad) , sobre todo cuando la sonda ultrasónica no está en contacto con la pieza.

Para asegurar una incidencia sensiblemente normal de las ondas ultrasónicas sobre la cara delantera de la pieza, conviene realizar entonces un seguimiento de perfil de la citada cara delantera. Este seguimiento de perfil debe ser además rápido para asegurar cadencias importantes de inspección y no penalizar los ciclos de producción de las piezas.

Para realizar el seguimiento de perfil es conocido utilizar un autómata que efectúa una adaptación de la orientación de la sonda ultrasónica en función de un archivo que describe la forma de la pieza, por ejemplo el archivo resultante de un diseño asistido por ordenador (o « CAO ») .

Si bien esta solución es interesante desde un punto de vista de velocidad de adaptación y de inspección, no es raro tener piezas cuya forma difiera del archivo CAO, por ejemplo piezas de gran tamaño deformadas por gravedad.

En el caso de una sonda ultrasónica directiva, es conocido adaptar a tientas la orientación de la citada sonda de modo que se optimice la potencia recibida, para cada posición de inspección de la sonda.

El inconveniente principal de esta solución es que este seguimiento de perfil es lento.

El documento EP-A-0489161 describe un procedimiento de control no destructivo por ultrasonidos de una pieza, que utiliza una sonda ultrasónica que comprende al menos tres zonas de recepción no alineadas, cuyo procedimiento comprende una etapa de inspección en la cual son emitidas ondas ultrasónicas en al menos una posición de inspección de la citada sonda en dirección a una cara delantera de la pieza para delimitar características estructurales de la citada pieza, comprendiendo el procedimiento previamente una etapa de aprendizaje en la cual se miden al menos tres valores de tiempos de vuelo para al menos una posición de aprendizaje de la sonda para ondas ultrasónicas emitidas por la citada sonda, reflejadas por la cara delantera de la pieza y recibidas por las tres zonas de recepción no alineadas, y en cuyo dicho procedimiento, se calcula una estimación de una inclinación local de la cara delantera de la pieza en al menos en una posición de inspección en función de los tres valores de tiempos de vuelo

medidos, para corregir en la etapa de inspección la orientación de una dirección de propagación de las ondas ultrasónicas emitidas para asegurar un valor de un ángulo de incidencia sobre la cara delantera de la pieza sensiblemente igual a un valor predefinido deseado en al menos una posición de inspección.

Para resolver los problemas antes mencionados, un procedimiento de control no destructivo por ultrasonidos de una pieza, tal como el definido en la reivindicación 1, utiliza una sonda ultrasónica que comprende una pluralidad de zonas de recepción no todas alineadas, y de manera clásica comprende una etapa de inspección en la cual se emiten ondas ultrasónicas al menos en una posición de inspección de la citada sonda en dirección a una cara delantera de la pieza para determinar sus características estructurales.

De acuerdo con la invención, el procedimiento comprende una etapa de aprendizaje en la cual se miden al menos tres valores de tiempos de vuelo en al menos una posición de aprendizaje de la sonda para ondas ultrasónicas emitidas por la citada sonda, reflejadas por la cara delantera de la pieza y recibidas por un subconjunto de las zonas de recepción que comprende al menos tres zonas de recepción no alineadas, siendo el número de zonas de recepción utilizadas en la etapa de inspección para recibir ondas ultrasónicas reflejadas por la pieza superior al número de zonas de recepción del subconjunto utilizado en la etapa de aprendizaje. Se calcula una estimación de una inclinación local de la cara delantera de la pieza en al menos una posición de inspección en función de los al menos tres valores de tiempos de vuelo medidos, para corregir en la etapa de inspección la orientación de una dirección de propagación de las ondas ultrasónicas emitidas para asegurar un valor de un ángulo de incidencia sobre la cara delantera de la pieza sensiblemente igual a un valor predefinido deseado en al menos una posición de inspección.

Preferentemente, las ondas ultrasónicas son emitidas en la etapa de aprendizaje y/o la etapa de inspección por al menos una zona de emisión de la sonda de superficie igual o superior a la de cada zona de recepción.

En el caso en que la sonda comprenda una red matricial de al menos tres transductores elementales no alineados, cada zona de recepción y cada zona de emisión están constituidas por al menos un transductor elemental.

Para mejorar la precisión de las mediciones de los al menos tres valores de tiempo de vuelo, estos son medidos con zonas de recepción no adyacentes de la sonda.

Si la línea de mayor pendiente de las inclinaciones locales de la cara delantera de la pieza no es conocida, la estimación de la inclinación local en al menos una posición de inspección se obtiene estimando dos ángulos planos de inclinación local definidos en dos planos no paralelos entre sí y localmente ortogonales a la cara delantera de la pieza.

Preferentemente, se miden valores de tiempos de vuelo en una pluralidad de posiciones de aprendizaje y se miden al menos tres valores de tiempos de vuelo para cada posición de aprendizaje.

Si el procedimiento comprende una pluralidad de posiciones de inspección, se calcula una estimación de la inclinación local para cada posición de inspección, ya sea por interpolación o extrapolación de estimaciones de inclinaciones locales calculadas para diferentes posiciones de aprendizaje, o bien en función de al menos tres... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de control no destructivo por ultrasonidos de una pieza (2) , que utiliza una sonda (1) ultrasónica que comprende una pluralidad de zonas de recepción (P1-P3) no todas alineadas, comprendiendo el citado procedimiento una etapa de inspección en la cual se emiten ondas ultrasónicas al menos en una posición de inspección de la citada sonda en dirección a la pieza (2) , una etapa de aprendizaje en la cual se miden al menos tres valores de tiempos de vuelo para al menos una posición de aprendizaje de la sonda (1) para ondas ultrasónicas emitidas por la citada sonda, reflejadas por una cara delantera (21) de la pieza (2) y recibidas por un subconjunto de las zonas de recepción que comprende al menos tres zonas de recepción (P1-P3) no alineadas,

y porque se calcula una estimación de una inclinación local de la cara delantera (21) de la pieza (2) para al menos una posición de inspección en función de los al menos tres valores de tiempos de vuelo medidos, para corregir en la etapa de inspección la orientación de una dirección de propagación (D) de las ondas ultrasónicas emitidas para asegurar un valor de un ángulo de incidencia sobre la cara delantera (21) de la pieza (2) sensiblemente igual a un valor predefinido deseado para al menos una posición de inspección,

caracterizado porque el número de zonas de recepción (P1-P3) utilizadas en la etapa de inspección para recibir ondas ultrasónicas reflejadas por la pieza (2) es superior al número de zonas de recepción (P1-P3) del subconjunto utilizado en la etapa de aprendizaje

2. Procedimiento de acuerdo con la reivindicación 1, en el cual las ondas ultrasónicas son emitidas en la etapa de aprendizaje y/o la etapa de inspección por al menos una zona de emisión (£1-£3) de la sonda de superficie igual o superior a la de cada zona de recepción (P1-P3) .

3. Procedimiento de acuerdo con la reivindicación 2, en el cual la sonda (1) comprende una red (11.

11. 11d) de al menos tres transductores elementales (C1-C64) no alineados, comprendiendo cada zona de recepción (P1-P3) y cada zona de emisión (£1-£3) al menos un transductor elemental.

4. Procedimiento de acuerdo con una de las reivindicaciones precedentes, en el cual se miden los al menos tres valores de tiempos de vuelo en al menos una posición de aprendizaje con zonas de recepción (P1-P3) no adyacentes de la sonda (1) .

5. Procedimiento de acuerdo con una de las reivindicaciones precedentes, en el cual se obtiene la estimación de la inclinación local de la cara delantera (21) de la pieza (2) en al menos una posición de inspección estimando dos ángulos planos de inclinación local (ix, iy) definidos en dos planos no paralelos entre sí y localmente ortogonales a la citada cara delantera de la citada pieza.

6. Procedimiento de acuerdo con una de las reivindicaciones precedentes, que comprende una pluralidad de posiciones de aprendizaje y en el cual se miden al menos tres valores de tiempos de vuelo para cada posición de aprendizaje.

7. Procedimiento de acuerdo con la reivindicación 6, que comprende una pluralidad de posiciones de inspección, y en el cual se calcula una estimación de la inclinación local para cada posición de inspección por interpolación o extrapolación de estimaciones de inclinaciones locales calculadas para diferentes posiciones de aprendizaje.

8. Procedimiento de acuerdo con la reivindicación 6, que comprende una pluralidad de posiciones de inspección, y en el cual se calcula una estimación de la inclinación local para cada posición de inspección en función de al menos tres valores de tiempos de vuelo medidos en al menos dos posiciones de aprendizaje diferentes.

9. Dispositivo de control no destructivo por ultrasonidos de una pieza (2) , que comprende una sonda (1) ultrasónica que comprende una red matricial (11.

11. 11d) de transductores elementales (C1-C64) que determinan una pluralidad de zonas de recepción (P1-P3) no todas alineadas, medios mecánicos (5) aptos para orientar la dirección de propagación (D) de las ondas ultrasónicas emitidas por la sonda (1) y para desplazar la citada sonda con respecto a la pieza (2) , y medios de mando (60) de los citados medios mecánicos, comprendiendo el citado dispositivo:

- medios de cálculo (61) de estimaciones de inclinaciones locales de una cara delantera (21) de la pieza (2) en función de valores de tiempos de vuelo medidos en el transcurso de un aprendizaje previo de la citada cara delantera de la pieza (2) para ondas ultrasónicas emitidas por la sonda (1) y recibidas por un subconjunto de zonas de recepción que comprende al menos tres zonas de recepción (P1-P3) no alineadas,

- medios de almacenamiento (7) de las estimaciones de las inclinaciones locales,

y estando caracterizado el citado dispositivo porque, en el transcurso del control no destructivo de las características estructurales de la pieza (2) , los medios de mando (60) están adaptados para orientar la sonda (1) en función de las estimaciones de las inclinaciones locales memorizadas en los medios de almacenamiento (7) y para utilizar un número de zonas de recepción (P1-P3) superior al número de zonas de recepción (P1-P3) del subconjunto utilizado en el transcurso del aprendizaje previo.

10. Dispositivo de acuerdo con la reivindicación 9, en el cual el corte de la red matricial (11.

11. 11d) de la sonda (1) es de forma sensiblemente rectangular o cuadrada.

11. Dispositivo de acuerdo con las reivindicaciones 9 o 10, en el cual cada transductor elemental (C1-C64) es de forma rectangular o hexagonal o circular.

Patentes similares o relacionadas:

Métodos para realizar tareas en un tanque que contiene sustancias peligrosas, del 5 de Febrero de 2020, de Tankbots, Inc: Un método para realizar una tarea seleccionada en un tanque al menos parcialmente lleno de una sustancia energética ; caracterizado el método por: - dimensionar […]

Método de fabricación de una sonda de ensayo y un dispositivo de ensayo para el ensayo ultrasónico no destructivo de una pieza de trabajo, del 25 de Septiembre de 2019, de GE SENSING & INSPECTION TECHNOLOGIES GMBH: Método de fabricación de una sonda de ensayo para el ensayo ultrasónico no destructivo de una pieza de trabajo dada, en donde la sonda […]

Método de fabricación de una sonda de ensayo y un dispositivo de ensayo para el ensayo ultrasónico no destructivo de una pieza de trabajo, del 25 de Septiembre de 2019, de GE SENSING & INSPECTION TECHNOLOGIES GMBH: Método de fabricación de una sonda de ensayo para el ensayo ultrasónico no destructivo de una pieza de trabajo dada, en donde la sonda […]

Procedimiento para el examen acústico de la via de rodadura de un rodamiento de gran tamaño, del 4 de Septiembre de 2019, de NORDEX ENERGY GMBH: Procedimiento para el examen de la vía de rodadura de un rodamiento de gran tamaño en una instalación de energía eólica, que presenta […]

Método y sistema para examinar el material interior de un objeto, tal como una tubería o un cuerpo humano, desde una superficie del objeto mediante el uso de ultrasonido, del 28 de Agosto de 2019, de Röntgen Technische Dienst B.V: Un método para examinar el material interior de un objeto desde una superficie de un objeto mediante el uso de ultrasonido […]

Método y sistema para examinar el material interior de un objeto, tal como una tubería o un cuerpo humano, desde una superficie del objeto mediante el uso de ultrasonido, del 28 de Agosto de 2019, de Röntgen Technische Dienst B.V: Un método para examinar el material interior de un objeto desde una superficie de un objeto mediante el uso de ultrasonido […]

Detector de defectos ultrasónico y método de detección ultrasónica de defectos para objetos que tienen una forma superficial compleja, del 21 de Agosto de 2019, de KABUSHIKI KAISHA TOSHIBA: Un detector de defectos ultrasónico que comprende: una sonda ultrasónica que comprende una pluralidad de elementos ultrasónicos y configurada para emitir […]

Dispositivo de sondeo de múltiples sensores ultrasónicos y su procedimiento de fabricación, método de controlar tal dispositivo y programa de ordenador correspondiente, del 8 de Mayo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Dispositivo de sondeo por ultrasonidos (10') que comprende: • un alojamiento , • medios (22, 26A) para determinar una ley de […]

Procedimiento de tratamiento de señales procedentes de una adquisición por sondeo ultrasónico, programa de ordenador y dispositivo de sondeo de ultrasonidos correspondientes, del 8 de Marzo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento para el tratamiento de señales ultrasónicas (S) resultantes de una adquisición mediante sondeo ultrasónico que comprende las etapas siguientes: […]

Dispositivo de prueba por ultrasonidos de álabe de turbina y procedimiento de prueba del mismo, del 20 de Febrero de 2019, de KABUSHIKI KAISHA TOSHIBA: Un dispositivo de prueba de un álabe de turbina que comprende: un medio elástico no compresivo puesto en contacto cercano […]