PROCEDIMIENTO DE SOLDADURA.

Procedimiento de soldadura para la soldadura de reflujo sin rechupes,

de componentes (FP) a ensamblar, bajo vacío en un recipiente (1), como elementos constructivos eléctricos o similares en placas de circuitos impresos u otros elementos portantes, mediante carga del recipiente (1) con los componentes (FP) a ensamblar, a unir unos con otros y reducción de la presión en el recipiente (1), así como calentamiento simultáneo de los componentes (FP) a ensamblar, y encendido de un plasma, caracterizado porque el encendido del plasma en el recipiente (1) se lleva a cabo al alcanzar la presión necesaria para el encendido en el recipiente (1), o se enciende el plasma como plasma extraño en una antecámara (11), y se introduce en el recipiente (1), rociado de agua en el recipiente (1) y escisión en iones H y iones O mediante el plasma, activación de la superficie de los componentes (FP) a ensamblar y de la soldadura por oxidación y remoción de la capa de carbono, así como unión posterior del oxígeno de la capa de óxido con hidrógeno, terminación del proceso de soldadura de reflujo y ventilación del recipiente (1) después del trascurso de un tiempo predeterminado de espera

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07107629.

Solicitante: CENTROTHERM THERMAL SOLUTIONS GMBH + CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: JOHANNES-SCHMID-STRASSE 8 89143 BLAUBEUREN ALEMANIA.

Inventor/es: HARTUNG,ROBERT MICHAEL, VOLLER,HANS ULRICH.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Mayo de 2007.

Fecha Concesión Europea: 6 de Octubre de 2010.

Clasificación Internacional de Patentes:

- B23K3/06B8

- H05K3/34G

Clasificación PCT:

- H05K3/34 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › Conexiones soldadas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358996_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento de soldadura para la soldadura de reflujo sin rechupes, de componentes a ensamblar, bajo vacío en un recipiente, como elementos constructivos eléctricos o similares en placas de circuitos impresos u otros elementos portantes, mediante carga del recipiente con los componentes a ensamblar a unir unos con otros y reducción de la presión en el recipiente, así como calentamiento simultáneo de los componentes a ensamblar.

Para garantizar una soldadura de reflujo sin rechupes (sin burbujas), el proceso de soldadura se tiene que realizar en el vacío, por ejemplo, en un recipiente (cámara que se puede someter a vacío). Con este fin, durante el proceso de soldadura, es decir, en la fase liquida de la soldadura, la presión se desciende desde la presión normal hasta al menos 10-3 mbar. De este modo se consigue que ampollas que se encuentran en la soldadura y que, además, presentan presión normal, puedan escapar hacia fuera a través de la soldadura.

Además, antes de soldar es necesario liberar completamente de óxido, tanto la superficie de la soldadura, como también la superficie a soldar de los componentes a ensamblar, puesto que en otro caso no es posible ninguna unión metálica de los componentes a ensamblar. Para la activación de los componentes a ensamblar, se emplean por lo regular fundentes químicos que se componen de materiales resiníferos, complementados con ingredientes ácidos.

No obstante, al soldar con tales fundentes se generan vapores tóxicos y en general se quedan residuos de fundente en los componentes a ensamblar, que con frecuencia hacen necesario un proceso adicional de limpieza. La colocación del fundente sobre una placa equipada de circuitos impresos, para la activación del fundente, se puede llevar a cabo, por ejemplo, por rociado y precalentamiento de la misma.

Otra posibilidad para la activación de la soldadura y de las superficies de los componentes a ensamblar, con respecto a las capas perturbadoras de óxido, consiste en la utilización de ácido fórmico (HCOOH) que activa por vía húmeda, o de hidrógeno reductor. La parte de hidrógeno se combina aquí con el oxígeno de las capas de óxido, para formar agua. En el caso de un proceso de soldadura en vacío, el agua en forma gaseosa se aspira después mediante la bomba de vacío necesaria en todo caso.

Un fundente similar se describe en el documento DE 695 22 993 T2, con ácido pimélico como ingrediente activo primario. El ácido pimélico es una sustancia sólida con una temperatura de fusión especialmente baja.

Otra variante es la reducción de las capas de óxido con iones de hidrógeno. Aquí para la activación del hidrógeno (escisión de H2 en iones H), se necesitan temperaturas de más de 350ºC. No obstante, aquí es desventajosa la utilización de hidrógeno que por motivos de seguridad (formación de gas detonante), se ha de considerar como muy crítico. Además, después de una aplicación de temperatura de más de 350ºC, la mayoría de los semiconductores ya no son más capaces de funcionar. Por eso en muchos casos de aplicación se excluye el empleo de hidrógeno para la reducción de las capas de óxido.

En el caso de una activación química por vía húmeda con ácido fórmico, después de un ciclo de soldadura, queda siempre un residuo de formiatos (sales) sobre la superficie. En ciertos casos se tiene que efectuar adicionalmente una limpieza de la superficie. Con ello se excluye también este tipo de activación superficial en muchos casos de aplicación.

En el documento DE 696 03 418 T2 se describe un procedimiento y un dispositivo para la soldadura con estaño, con procedimiento integrado de flujo seco. Aquí es punto de partida una mezcla gaseosa inicial que contiene un gas inerte y/o un gas reductor y/o un gas oxidante. A partir de esta mezcla gaseosa, en una abertura de salida de gases, se produce después de la transformación, una mezcla gaseosa que contiene especies de gases activados o inestables, y que en lo esencial está libre de especies cargadas eléctricamente

La producción de las especies activadas o inestables de gases, se lleva a cabo en al menos dos aparatos, cada uno de los cuales está provisto con aberturas de salida de gases, y de los cuales, en al menos un aparato, tiene lugar una descarga eléctrica. El tratamiento de los componentes a ensamblar con las citadas especies de gases, se lleva a cabo a una presión atmosférica de aproximadamente 0,1 y 3 bares.

Como gases inertes se toman en consideración, por ejemplo, nitrógeno, argón, helio o mezclas de ellos. Gases reductores pueden ser hidrógeno, CH4, amoniaco, SiH4 o mezclas de ellos, así como gases oxidantes, CO2, N2O, H2O o mezclas de los mismos.

El contenido de vapor de agua en la mezcla gaseosa de salida, debería estar situada en la gama entre 500 ppm y 1000 ppm.

Este procedimiento es también muy costoso a causa del equipamiento técnico necesario. Son necesarias por lo menos tres zonas para la realización del procedimiento. Estas son una zona para el precalentamiento de los circuitos, otra zona para el tratamiento por las dos caras de los circuitos con la mezcla gaseosa primaria, antes de la soldadura, y una tercera zona para la soldadura en ola de estaño, propiamente dicha.

En el documento DE 695 24 421 T2 se describe un fundente “no-clean” para soldar sin colofonia, con bajo contenido de VOC (contenido de compuestos orgánicos volátiles), o sea, con una baja porción de compuestos orgánicos volátiles, cuyo fundente se basa en la utilización de un activador de ácido carboxílico sin halogenuros, en combinación con acrilamina y agua

A todos estos procedimientos es común que exigen un gasto considerable en la producción del fundente, en la preparación del proceso de soldadura y también en el tratamiento posterior de los componentes a ensamblar después del proceso de soldadura.

La misión de la invención se basa pues en crear un procedimiento de soldadura para la soldadura de reflujo sin rechupes, de componentes a ensamblar, que sea especialmente fácil de realizar, y en el que después del proceso de soldadura, no sea necesario ninguna clase de tratamiento posterior de los componentes a Ensamblar, y que no lleve consigo ninguna clase de riesgo medioambiental.

La misión que sirve de base a la invención, se resuelve en un procedimiento de soldadura para la soldadura de reflujo sin rechupes, de componentes a ensamblar bajo vacío en un recipiente, como elementos constructivos eléctricos o similares en placas de circuitos impresos u otros elementos portantes, mediante carga del recipiente con los componentes a ensamblar a unir unos con otros y reducción de la presión en el recipiente, así como calentamiento simultáneo de los componentes a ensamblar, mediante encendido de un plasma al alcanzar la presión necesaria para el encendido, o introducción de un plasma extraño en el recipiente, rociado de agua en el recipiente y escisión en iones H y iones O mediante el plasma, activación de la superficie de los componentes a ensamblar y de la soldadura por oxidación y remoción de la capa de carbono, así como unión posterior del oxígeno de la capa de óxido con hidrógeno, terminación del proceso de soldadura de reflujo y ventilación del recipiente después del trascurso de un tiempo determinado de espera.

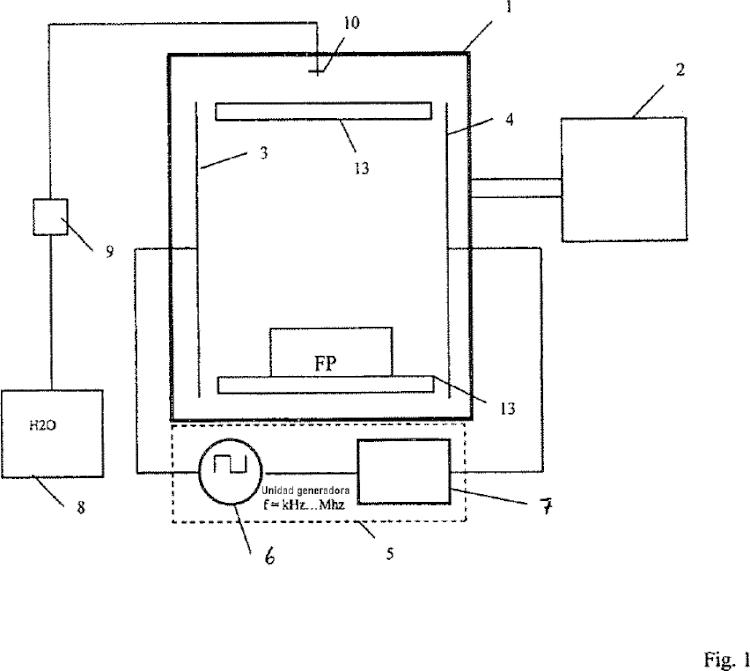

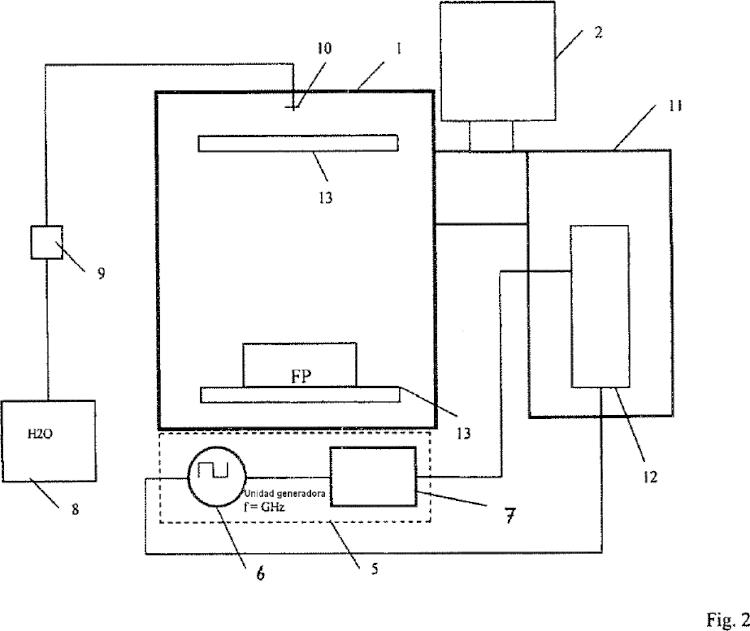

De preferencia, el plasma encendido en el recipiente es un plasma de baja presión en la gama de la RF [radiofrecuencia] (kHz … MHz). Alternativamente, en el caso de una instalación de alta frecuencia en la gama de los GHz, el plasma se puede encender también como plasma extraño en una antecámara de combustión unida con el recipiente, tras lo cual se conduce el plasma al recipiente.

Además, se reduce la presión en el recipiente a la gama de baja presión de al menos 10-3 mbar.

En un perfeccionamiento de la invención, se calientan los componentes a ensamblar gradualmente. De preferencia se calientan los componentes a ensamblar primeramente a una temperatura por debajo de la temperatura de soldadura, para la activación de las superficies de los componentes a ensamblar mediante los iones O y los iones H, y después de un tiempo predeterminado, se calientan a la temperatura de soldadura. De este modo se puede controlar la duración de la activación de los componentes a ensamblar, así como del proceso de la soldadura de reflujo.

Para conseguir una retirada especialmente buena de las burbujas en la soldadura, la presión en el recipiente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de soldadura para la soldadura de reflujo sin rechupes, de componentes (FP) a ensamblar, bajo vacío en un recipiente (1), como elementos constructivos eléctricos o similares en placas de circuitos impresos u otros elementos portantes, mediante carga del recipiente (1) con los componentes (FP) a ensamblar, a unir unos con otros y reducción de la presión en el recipiente (1), así como calentamiento simultáneo de los componentes (FP) a ensamblar, y encendido de un plasma, caracterizado porque el encendido del plasma en el recipiente (1) se lleva a cabo al alcanzar la presión necesaria para el encendido en el recipiente (1), o se enciende el plasma como plasma extraño en una antecámara (11), y se introduce en el recipiente (1), rociado de agua en el recipiente (1) y escisión en iones H y iones O mediante el plasma, activación de la superficie de los componentes (FP) a ensamblar y de la soldadura por oxidación y remoción de la capa de carbono, así como unión posterior del oxígeno de la capa de óxido con hidrógeno, terminación del proceso de soldadura de reflujo y ventilación del recipiente (1) después del trascurso de un tiempo predeterminado de espera.

2. Procedimiento según la reivindicación 1, caracterizado porque el plasma encendido en el recipiente (1) es un plasma de baja presión en la gama de la RF (kHz … MHz).

3. Procedimiento según la reivindicación 1, caracterizado porque el plasma es un plasma de baja presión en la gama de los GHz.

4. Procedimiento según la reivindicación 1, caracterizado porque la presión en el recipiente (1) se reduce a 10-3 mbar.

5. Procedimiento según la reivindicación 1, caracterizado porque los componentes (FP) a ensamblar se calientan gradualmente.

6. Procedimiento según la reivindicación 5, caracterizado porque los componentes (FP) a ensamblar se calientan primeramente a una temperatura por debajo de la temperatura de soldadura, para la activación de las superficies de los componentes a ensamblar, y después de un tiempo predeterminado, se calientan a la temperatura de soldadura.

7. Procedimiento según la reivindicación 6, caracterizado porque, al alcanzar la temperatura de soldadura, la presión en el recipiente (1) se puede reducir más, un breve tiempo.

8. Procedimiento según la reivindicación 1, caracterizado porque el agua se precalienta antes del rociado en el recipiente (1).

9. Procedimiento según alguna de las reivindicaciones 1 a 8, caracterizado porque los componentes (FP) a ensamblar se calientan mediante emisores de radiación infrarroja o halógena

10. Procedimiento según alguna de las reivindicaciones 1 a 8, caracterizado porque los componentes (FP) a ensamblar se calientan por calefacción de resistencia.

11. Procedimiento según alguna de las reivindicaciones 1 a 8, caracterizado porque los componentes (FP) a ensamblar se calientan mediante calentamiento por contacto

12. Procedimiento según alguna de las reivindicaciones 1 a 8, caracterizado porque los componentes (FP) a ensamblar se calientan mediante calentamiento por convección.

13. Procedimiento según alguna de las reivindicaciones 1 a 8, caracterizado porque los componentes (FP) a ensamblar se calientan mediante radiación láser.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA ELABORAR UNA SUPERFICIE METALICA SOLDABLE Y PROCEDIMIENTO DE SOLDADURA, del 29 de Noviembre de 2010, de SIEMENS AKTIENGESELLSCHAFT

MESSER GROUP GMBH: Procedimiento de soldadura para unir eléctricamente dos piezas que presentan una superficie metálica con ayuda de un material de soldadura, […]

PROCEDIMIENTO PARA ELABORAR UNA SUPERFICIE METALICA SOLDABLE Y PROCEDIMIENTO DE SOLDADURA, del 29 de Noviembre de 2010, de SIEMENS AKTIENGESELLSCHAFT

MESSER GROUP GMBH: Procedimiento de soldadura para unir eléctricamente dos piezas que presentan una superficie metálica con ayuda de un material de soldadura, […]

Uso de una aleación de soldadura y una unión soldada de alta densidad de corriente, del 27 de Mayo de 2020, de SENJU METAL INDUSTRY CO. LTD.: Un uso de una aleación de soldadura para evitar la electromigración de una unión de soldadura de un dispositivo electrónico, la unión de soldadura porta una corriente con […]

Módulo de soldadura indirecta con al menos dos crisoles de soldadura, del 18 de Diciembre de 2019, de ERSA GMBH: Módulo de soldadura indirecta para una instalación de soldadura indirecta para la soldadura por ola selectiva con al menos un primer y un segundo crisoles de soldadura (14, […]

Aleación de soldadura libre de plomo para uso en el prechapeado o del terminal, y componente electrónico, del 14 de Agosto de 2019, de SENJU METAL INDUSTRY CO. LTD.: Una aleación de soldadura libre de plomo para el chapeado preliminar de un terminal, por la que el chapeado preliminar se lleva a cabo en un terminal […]

Procedimiento para la preparación de un sistema mecatrónico para un vehículo utilitario, así como sistema mecatrónico, del 5 de Junio de 2019, de KNORR-BREMSE SYSTEME FUR NUTZFAHRZEUGE GMBH: Procedimiento para la preparación de un sistema mecatrónico para un vehículo utilitario, presentando el sistema mecatrónico al menos […]

Dispositivo y método para la descarga de gotas, del 15 de Mayo de 2019, de Musashi Engineering, Inc: Un dispositivo de descarga de gotas que comprende un recorrido de descarga que tiene un extremo que constituye una abertura de descarga , un […]

Procedimiento de realización de un dispositivo que comprende al menos dos componentes distintos interconectados por hilos de interconexión y el dispositivo obtenido, del 8 de Mayo de 2019, de GEMALTO SA: Procedimiento de realización de un dispositivo que comprende al menos dos componentes distintos interconectados en un sustrato por al menos un hilo de interconexión, comprendiendo […]

Aleación de soldadura, pasta de soldadura y placa de circuitos electrónicos, del 23 de Abril de 2019, de Harima Chemicals, Inc: Una aleación de soldadura que consiste en: estaño, plata, indio, bismuto y antimonio, y, opcionalmente, al menos un elemento arbitrario seleccionado del grupo […]