Procedimiento de mecanizado por haz de láser.

Un procedimiento de corte de un sustrato de material semiconductor,

un sustrato de material piezoeléctrico o un sustrato de vidrio (1) que va a cortarse por procesamiento láser que comprende:

irradiar el sustrato (1) que va a cortarse con un haz de láser, y; cortar el sustrato (1) a lo largo de la línea a lo largo de la cual se pretende cortar el sustrato (1), caracterizado por que la etapa de irradiación comprende irradiar el sustrato (1) que va a cortarse con un láser pulsado (L) con un punto de convergencia de luz (P) que se encuentra en el interior del sustrato (1) en una condición con una densidad de potencia máxima de al menos 1 x 108 W/cm2 en el punto de convergencia de luz (P) y una anchura de impulsos de 1 μs o menos, con el fin de generar una región de fisuración en la que se genera una fisura en el interior del sustrato (1) en la que el sustrato (1) es el sustrato de vidrio o el sustrato de material piezoeléctrico, una región procesada fundida en la que el sustrato (1) es un sustrato de material semiconductor, o una región de cambio de índice de refracción producida por un cambio estructural permanente tal como un cambio de orientación de polarización, cristalización o valencia iónica en el que el sustrato (1) es un sustrato de vidrio y la anchura de impulsos es 1 ns o menos, sin dar lugar a ninguna región fundida sobre la superficie de incidencia de luz láser pulsada (3) del objeto sustrato (1), y; mover relativamente la luz láser pulsada (L) con respecto al sustrato (1) a lo largo de una línea a lo largo de la cual el sustrato se pretende cortar (5), para formar una pluralidad de puntos modificados (7), cada uno de los cuales se forma en respuesta a un impulso de la luz láser pulsada (L), en una región en el interior del objeto sustrato (1) y separada de la superficie (de incidencia) de entrada de luz láser pulsada (3) del objeto sustrato (1) una distancia predeterminada para formar una región modificada que consiste en la pluralidad de los puntos modificados (7) y que funciona como al menos un punto inicial para cortar el objeto sustrato (1) del mismo, para dar lugar a una fractura (9) generada a partir de la región modificada para crecer en una dirección de la dirección del espesor del sustrato (1) para cortar el sustrato (1) a lo largo de la línea a lo largo de la cual el sustrato se pretende cortar (5) .

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2001/007954.

Solicitante: HAMAMATSU PHOTONICS K.K..

Nacionalidad solicitante: Japón.

Dirección: 1126-1, ICHINO-CHO HAMAMATSU-SHI, SHIZUOKA 435-8558 JAPON.

Inventor/es: UCHIYAMA, NAOKI, FUKUYO,FUMITSUGU, FUKUMITSU,KENSHI, WAKUDA,Toshimitsu.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Trabajo por rayos láser, p. ej. soldadura, corte o taladrado.

- B23K26/04 B23K […] › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Alineación, apuntado o focalización automáticos del haz de rayos láser, p. ej. utilizando la luz difundida de vuelta.

- B23K26/06 B23K 26/00 […] › Determinación de la configuración del haz de rayos, p. ej. con ayuda de máscaras o de focos múltiples.

- B23K26/073 B23K 26/00 […] › Determinación de la configuración para el punto del láser.

- B23K26/38 B23K 26/00 […] › mediante escariado o corte.

- B23K26/40 B23K 26/00 […] › tomando en consideración las propiedades del material involucrado.

- B28D5/00 B […] › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28D TRABAJO DE LA PIEDRA O DE MATERIALES SIMILARES A LA PIEDRA (máquinas o procedimientos de explotación de minas o canteras E21C). › Trabajo mecánico de las piedras finas, piedras preciosas, cristales, p. ej. de materiales para semiconductores; Aparatos o dispositivos a este efecto (trabajo con muela o pulido B24; con fines artísticos B44B; por procedimientos no mecánicos C04B 41/00; postratamiento no mecánico de monocristales C30B 33/00).

- C03B33/023 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 33/00 Seccionamiento del vidrio enfriado (seccionamiento de las fibras de vidrio C03B 37/16). › estando la hoja en posición horizontal.

- C03B33/08 C03B 33/00 […] › por fusión.

- C03B33/10 C03B 33/00 […] › Herramientas para el corte del vidrio, p. ej. herramientas de rayado.

- C03C23/00 C03 […] › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › Otros tratamientos de la superficie del vidrio que no sea en forma de fibras o de filamentos.

- G02F1/1368 FISICA. › G02 OPTICA. › G02F DISPOSITIVOS O SISTEMAS CUYO FUNCIONAMIENTO OPTICO SE MODIFICA POR EL CAMBIO DE LAS PROPIEDADES OPTICAS DEL MEDIO QUE CONSTITUYE A ESTOS DISPOSITIVOS O SISTEMAS Y DESTINADOS AL CONTROL DE LA INTENSIDAD, COLOR, FASE, POLARIZACION O DE LA DIRECCION DE LA LUZ, p. ej. CONMUTACION, APERTURA DE PUERTA, MODULACION O DEMODULACION; TECNICAS NECESARIAS PARA EL FUNCIONAMIENTO DE ESTOS DISPOSITIVOS O SISTEMAS; CAMBIO DE FRECUENCIA; OPTICA NO LINEAL; ELEMENTOS OPTICOS LOGICOS; CONVERTIDORES OPTICOS ANALOGICO/DIGITALES. › G02F 1/00 Dispositivos o sistemas para el control de la intensidad, color, fase, polarización o de la dirección de la luz que llega de una fuente de luz independiente, p. ej. conmutación, apertura de puerta o modulación; Optica no lineal. › en los que el elemento de conmutación es un dispositivo de tres electrodos.

PDF original: ES-2383956_T3.pdf

Fragmento de la descripción:

Procedimiento de mecanizado por haz de láser La presente invención se refiere a un procedimiento de corte de un sustrato de material semiconductor, un sustrato de material piezoeléctrico o un sustrato de vidrio por procesamiento láser, de acuerdo con el preámbulo de la reivindicación 1 (véase, por ejemplo, el documento JP4/111 800 A) .

Antecedentes de la técnica

Una de las aplicaciones del láser es el corte. Un proceso de corte típico efectuado por láser es tal como sigue: Por ejemplo, una parte que va a cortarse en un objeto que va a procesarse, tal como una oblea de semiconductor o un sustrato de vidrio, se irradia con una luz láser que tiene una longitud de onda que el objeto absorbe, de tal modo que tras el calentamiento progresa la fusión, debido a la absorción de luz láser desde la superficie hasta la cara posterior del objeto que va a procesarse at la parte que va a cortarse, mediante lo cual el objeto que va a procesarse se corta. No obstante, el presente procedimiento también funde los alrededores de la región que va a volverse la parte de corte en la superficie del objeto que va a cortarse. Por lo tanto, en el caso en el que el objeto que va a procesarse es una oblea de semiconductor, podrían fundirse los dispositivos de semiconductor que se encuentran cerca de la región que se menciona anteriormente entre las que se forman en la superficie de la oblea de semiconductor.

Ejemplos conocidos de procedimientos que pueden evitar que la superficie del objeto que va a procesarse se funda son procedimientos de corte basados en láser que se dan a conocer en la solicitud de patente de Japón abierta a inspección pública con n.º 2000-219528 y la solicitud de patente de Japón abierta a inspección pública con n.º 2000-15467. En los procedimientos de corte de estas publicaciones, la parte que va a cortarse en el objeto que va a procesarse se calienta con luz láser, y a continuación se enfría el objeto, con el fin de generar un choque térmico en la parte que va a cortarse en el objeto, mediante el cual se corta el objeto.

La patente de Japón con n.º JP 04 111800 A describe un proceso de trabajo de corte de materiales transparentes, en el que un haz de alta energía se enfoca mediante un sistema óptico en un punto sobre o bien el lado frontal o bien el lado posterior del material. A medida que el punto de enfoque se mueve a lo largo del material, se forma una fisura consecutiva de tal modo que puede llevarse a cabo el trabajo de corte sobre el material.

La publicación de patente internacional con n.º WO 97 07927 A1 describe un sistema para romper grandes láminas de un material frágil en unas láminas más pequeñas usando al menos un láser. La lámina se mella o se ranura por un lado para formar un punto de iniciación de fisuras y un láser de calentamiento se mueve a lo largo de la lámina para crear unos esfuerzos de expansión térmica que dan como resultado una fisura agujereada en la lámina. La lámina puede romperse a continuación, aplicando un momento de flexión bajo la fisura agujereada.

La patente de Japón con n.º JP 11 138896 A describe un marcador láser y un procedimiento de marcado en el que dos haces secundarios de láser se enfocan en un área microscópica en el interior de un elemento que va a mecanizarse. La absorción de la luz láser produce un daño óptico o ruptura del aislamiento óptico en el interior del elemento y da como resultado un marcado que puede verse desde el exterior.

La patente de Alemania con n.º DE 196 46 332 A1 describe un dispositivo de alteración óptica de pieza a máquina 45 en el que un haz de láser pulsado se usa para alterar las propiedades ópticos de la superficie y/o el interior de la pieza a máquina. Se absorbe energía en el punto de enfoque de láser y se generan unas microfisuras que actúan para marcar la pieza a máquina.

La patente de los Estados Unidos con n.º US-A-4 769 310 describe un procedimiento de marcado por láser de materiales de cerámica que contienen al menos un aditivo sensible a la radiación. Un láser se aplica a, o se enfoca sobre, la superficie del material, lo que induce un cambio en el color sobre la superficie del material.

Divulgación de la invención

55 Cuando el choque térmico generado en el objeto que va a procesarse es grande en los procedimientos de corte de las publicaciones que se mencionan anteriormente, pueden tener lugar fracturas no necesarias, tales como las que se desvían de las líneas que van a cortarse o las que se extienden hasta una parte no irradiada con láser. Por lo tanto, estos procedimientos de corte no pueden lograr un corte de precisión. Cuando el objeto que va a procesarse es una oblea de semiconductor, un sustrato de vidrio formado con un dispositivo de visualización de cristal líquido, o un sustrato de vidrio formado con un patrón de electrodos en particular, pueden dañarse las microplacas de semiconductor, dispositivos de visualización de cristal líquido o patrones de electrodos, debido a las fracturas no necesarias. Asimismo, la energía de entrada promedio es tan alta en estos procedimientos de corte que el daño térmico impartido a la microplaca de semiconductor y similar es grande.

65 Un objeto de la presente invención es la provisión de procedimientos de procesamiento láser y un aparato de procesamiento láser que no generen fracturas no necesarias en la superficie de un objeto que va a procesarse y que no fundan la superficie.

El procedimiento de procesamiento láser de acuerdo con la presente invención es tal como se define en la reivindicación 1.

El procedimiento de procesamiento láser de acuerdo con la presente invención comprende una etapa de irradiación de un objeto que va a procesarse con una luz láser con un punto de convergencia de luz que se encuentra en su interior en una condición con una densidad de potencia máxima de al menos 1 x 108 (W/cm2) y una anchura de impulsos de 1 µs o menos en el punto de convergencia de luz, con el fin de formar a una región de fisura en el interior del objeto que va a procesarse. Un ejemplo del objeto que va a procesarse en el presente procedimiento de procesamiento láser es un elemento que incluye vidrio. En el presente caso, la densidad de potencia máxima hace referencia a la intensidad de campo eléctrico de la luz láser por impulsos en el punto de convergencia de luz.

El procedimiento de procesamiento láser de acuerdo con la presente invención comprende una etapa de irradiación de un objeto que va a procesarse con una luz láser con un punto de convergencia de luz que se encuentra en su interior en una condición con una densidad de potencia máxima de al menos 1 x 108 (W/cm2) y una anchura de impulsos de 1 µs o menos en el punto de convergencia de luz, con el fin de formar una región modificada que incluye una región procesada fundida en el interior del objeto a lo largo de una línea a lo largo de la cual el objeto se pretende cortar en el objeto. El objeto que va a procesarse en el presente procedimiento de procesamiento láser es un elemento que incluye un material semiconductor.

El procedimiento de procesamiento láser de acuerdo con un aspecto de la presente invención comprende una etapa de irradiación de un objeto que va a procesarse con una luz láser con un punto de convergencia de luz que se encuentra en su interior en una condición con una densidad de potencia máxima de al menos 1 x 108 (W/cm2) y una anchura de impulsos de 1 ns o menos en el punto de convergencia de luz, con el fin de formar una región modificada que incluye una región de cambio de índice de refracción que es una región con un índice de refracción cambiado en el interior del objeto a lo largo de una línea a lo largo de la cual el objeto se pretende cortar en el objeto. El objeto que va a procesarse en el presente procedimiento de procesamiento láser es un elemento que incluye vidrio.

Los modos que pueden emplearse en los procedimientos de procesamiento láser anteriores de acuerdo con la presente invención son tal como sigue: la luz láser emitida a partir de una fuente de luz láser puede incluir luz láser por impulsos. La luz láser por impulsos puede concentrar la energía de láser espacial y temporalmente, mediante lo cual incluso una única fuente de luz láser permite que la intensidad de campo eléctrico (la densidad de potencia máxima) en el punto de convergencia de luz de la luz láser tenga una magnitud tal que puede tener lugar una absorción multifotónica.

Irradiar el objeto que va a procesarse con un punto de convergencia de luz que se encuentra en su interior... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de corte de un sustrato de material semiconductor, un sustrato de material piezoeléctrico o un sustrato de vidrio (1) que va a cortarse por procesamiento láser que comprende:

irradiar el sustrato (1) que va a cortarse con un haz de láser, y; cortar el sustrato (1) a lo largo de la línea a lo largo de la cual se pretende cortar el sustrato (1) , caracterizado por que la etapa de irradiación comprende irradiar el sustrato (1) que va a cortarse con un láser pulsado (L) con un punto de convergencia de luz (P) que se encuentra en el interior del sustrato (1) en una condición con una densidad de potencia máxima de al menos 1 x 108 W/cm2 en el punto de convergencia de luz (P) y una anchura de impulsos de 1 µs o menos, con el fin de generar una región de fisuración en la que se genera una fisura en el interior del sustrato (1) en la que el sustrato (1) es el sustrato de vidrio o el sustrato de material piezoeléctrico, una región procesada fundida en la que el sustrato (1) es un sustrato de material semiconductor, o una región de cambio de índice de refracción producida por un cambio estructural permanente tal como un cambio de orientación de polarización, cristalización o valencia iónica en el que el sustrato (1) es un sustrato de vidrio y la anchura de impulsos es 1 ns o menos, sin dar lugar a ninguna región fundida sobre la superficie de incidencia de luz láser pulsada (3) del objeto sustrato (1) , y; mover relativamente la luz láser pulsada (L) con respecto al sustrato (1) a lo largo de una línea a lo largo de la cual el sustrato se pretende cortar (5) , para formar una pluralidad de puntos modificados (7) , cada uno de los cuales se forma en respuesta a un impulso de la luz láser pulsada (L) , en una región en el interior del objeto sustrato (1) y separada de la superficie (de incidencia) de entrada de luz láser pulsada (3) del objeto sustrato (1) una distancia predeterminada para formar una región modificada que consiste en la pluralidad de los puntos modificados (7) y que funciona como al menos un punto inicial para cortar el objeto sustrato (1) del mismo, para dar lugar a una fractura (9) generada a partir de la región modificada para crecer en una dirección de la dirección del espesor del sustrato (1) para cortar el sustrato (1) a lo largo de la línea a lo largo de la cual el sustrato se pretende cortar (5) .

2. Un procedimiento de procesamiento láser de acuerdo con la reivindicación 1, en el que dicha irradiación del sustrato (1) que va a procesarse con una luz láser con un punto de convergencia de luz que se encuentra en su interior se lleva a cabo irradiando dicho sustrato (1) con una luz láser (L) emitida a partir de una fuente de luz láser mientras que se hace que converja dicha luz láser (L) y se ubica un punto de convergencia de luz (P) en el interior de dicho sustrato (1) .

3. Un procedimiento de procesamiento láser de acuerdo con la reivindicación 1, en el que dicha irradiación del sustrato (1) que va a procesarse con una luz láser (L) con un punto de convergencia de luz (P) que se encuentra en su interior se lleva a cabo irradiando dicho sustrato (1) con una pluralidad de haces de luz láser emitidos a partir de unas fuentes de luz láser respectivas (15, 17, 19) desde unas direcciones diferentes, mientras que se ubican unos puntos de convergencia de luz respectivos en el interior de dicho sustrato (1) .

4. Un procedimiento de procesamiento láser de acuerdo con la reivindicación 3, en el que dicha pluralidad de haces

45 de luz láser emitidos a partir de unas fuentes de luz láser respectivas se introducen en dicho sustrato (1) a partir de la superficie de entrada de luz láser (3) del mismo.

5. Un procedimiento de procesamiento láser de acuerdo con la reivindicación 3, en el que dicha pluralidad de fuentes de luz láser incluyen una fuente de luz láser para emitir un haz de luz láser que se introduce en dicho sustrato (1) a partir de dicha superficie de entrada de luz láser (3) del mismo, y una fuente de luz láser para emitir un haz de luz láser que se introduce en dicho sustrato (1) a partir de la cara posterior (21) del mismo.

6. Un procedimiento de procesamiento láser de acuerdo con una de las reivindicaciones 3 a 5, en el que dicha pluralidad de fuentes de luz láser incluyen una sección de fuente de luz que tiene unas fuentes de luz láser

55 dispuestas en una disposición ordenada (15, 17, 19) a lo largo de dicha línea a lo largo de la cual se pretende cortar el sustrato (1) .

7. Un procedimiento de procesamiento láser de acuerdo con una de las reivindicaciones 1 a 6, en el que dicho sustrato (1) incluye vidrio.

8. Un procedimiento de procesamiento láser de acuerdo con una de las reivindicaciones 1 a 6, en el que dicho sustrato (1) incluye un material piezoeléctrico.

9. Un procedimiento de procesamiento láser de acuerdo con una de las reivindicaciones 1 a 6, en el que dicho 65 sustrato (1) incluye un material semiconductor.

10. Un procedimiento de procesamiento láser de acuerdo con una de las reivindicaciones 1 a 8, en el que dicho sustrato (1) es transparente a la luz láser irradiada.

11. Un procedimiento de procesamiento láser de acuerdo con una de las reivindicaciones 1 a 10, en el que dicha 5 superficie (3) de dicho sustrato (1) se forma con un dispositivo electrónico o un patrón de electrodos.

12. Un procedimiento de procesamiento láser de acuerdo con una de las reivindicaciones 1 a 11, en el que dicho sustrato (1) tiene una superficie formada con una pluralidad de secciones de circuito; y en el que el punto de convergencia de luz (P) de la luz láser (L) se encuentra en el interior de dicho sustrato (1) con el fin de orientarse hacia un hueco formado entre secciones de circuito adyacentes entre dicha pluralidad de secciones de circuito.

13. Un procedimiento de procesamiento láser de acuerdo con la reivindicación 12, en el que se hace que la luz láser

(L) converja con un ángulo que evita que dicha luz láser (L) irradie dicha pluralidad de secciones de circuito.

14. Un procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la etapa de irradiar el sustrato (1) que va a procesarse con una luz láser (L) a través de la superficie de entrada de luz láser (3) de dicho sustrato (1) es tal que el punto de convergencia de luz (P) se encuentra en una posición más cercana a, o más alejada de, dicha superficie de entrada de luz láser (3) , que es una posición con la mitad de espesor en la dirección del espesor de dicho sustrato (1) .

15. Un procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la pluralidad de puntos modificados (7) se forman secuencialmente en una línea.

16. Un procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en

el que la posición del punto de convergencia de luz (P) de la luz láser (L) se cambia en una dirección de incidencia de la luz láser que irradia dicho sustrato (1) con respecto a dicho sustrato (1) , con el fin de formar una pluralidad de dichas regiones modificadas, que se alinean entre sí a lo largo de dicha dirección de incidencia.

17. Un procedimiento de procesamiento láser de acuerdo con la reivindicación 16, en el que dicha pluralidad de regiones modificadas se forman sucesivamente a partir del lado más alejado de la superficie de entrada de luz láser (3) de dicho sustrato (1) .

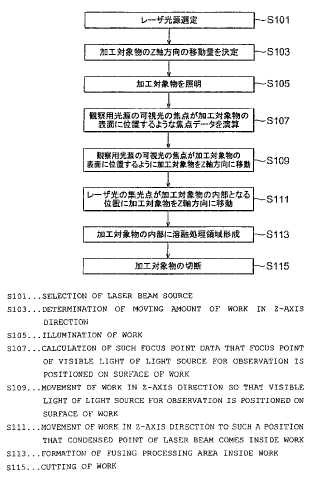

18. Un procedimiento de procesamiento láser de acuerdo con la reivindicación 16, en el que el ajuste de la posición del punto de convergencia de luz (P) de la luz láser (L) que irradia dicho sustrato (1) en dicha dirección del espesor 35 incluye:

una primera etapa de cálculo para definir una posición deseable en dicha dirección del espesor del punto de convergencia de luz (P) de la luz láser (L) que irradia dicho sustrato (1) a una distancia con respecto a dicha superficie de entrada de luz láser (3) hasta el interior del mismo y para dividir dicha distancia por el índice de refracción de dicho sustrato (1) con respecto a la luz láser (L) que irradia dicho sustrato (1) , con el fin de calcular datos de una primera cantidad de movimiento relativo de dicho sustrato (1) en dicha dirección del espesor; una segunda etapa de cálculo para calcular datos de una segunda cantidad de movimiento relativo de dicho sustrato (1) en dicha dirección del espesor que se requiere para colocar el punto de convergencia de luz (P)

45 de la luz láser (L) que irradia dicho sustrato en dicha superficie de entrada de luz láser (3) ; una primera etapa de movimiento para mover relativamente dicho sustrato (1) en dicha dirección del espesor de acuerdo con dichos datos de la segunda cantidad de movimiento relativo; y una segunda etapa de movimiento para mover relativamente dicho sustrato (1) en dicha dirección del espesor de acuerdo con dichos datos de la primera cantidad de movimiento relativo después de dicha primera etapa de movimiento.

19. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que los puntos modificados (7) incluyen al menos una región de fisuración en la que se genera una fisura en el interior del sustrato (1) , una región procesada fundida que se ha fundido en el interior del sustrato (1) , y una región 55 de cambio de índice de refracción en la cual el índice de refracción cambia en el interior del sustrato (1) .

20. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, que además comprende la etapa de:

aplicar una fuerza predeterminada al sustrato (1) para cortar el sustrato (1) a lo largo de una línea a lo largo de la cual el sustrato se pretende cortar (5) .

21. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el

que los puntos modificados (7) se forman a lo largo de una línea a lo largo de la cual se pretende cortar (5) el 65 sustrato (1) y cualquiera de los puntos modificados (7) puede encontrarse en el borde periférico del sustrato (1) .

22. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones 1 a 20, en el que los puntos modificados (7) se forman a lo largo de una línea a lo largo de la cual se pretende cortar (5) el sustrato (1) y ninguno de los puntos modificados (7) se encuentra en el borde periférico del sustrato (1) .

23. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la luz láser (L) se irradia sobre el sustrato (1) con una apertura numérica de 0, 55 a 0, 8.

24. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que los puntos modificados (7) tienen una longitud máxima en la dirección del espesor del sustrato (1) . 10

25. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que una longitud de un punto modificado (7) en una dirección a lo largo de una línea a lo largo de la cual se pretende cortar (5) el sustrato (1) es más grande que cualquier longitud del punto modificado (7) en una dirección perpendicular a la dirección que se extiende a lo largo de la línea a lo largo de la cual se pretende cortar (5) el sustrato (1) .

26. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que el sustrato (1) se corta a lo largo de la línea a lo largo de la cual éste se pretende cortar (5) , después de la formación del punto inicial para cortar el sustrato (1) .

27. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que el sustrato (1) se corta a lo largo de una línea a lo largo de la cual el sustrato se pretende cortar (5) , después de que se ha completado la formación de la región modificada.

28. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que el punto modificado (7) es una región procesada fundida que es una región que se funde una vez y a continuación se vuelve a solidificar, o es una región en un estado fundido, o es una región en el proceso de resolidificación desde su estado fundido, o es una región de fase cambiada, o es una región que ha cambiado su estructura cristalina, o es una región que se obtiene cambiando el material del sustrato (1) de una única estructura cristalina a una estructura amoría o se obtiene cambiando el material del sustrato (1) de una única estructura cristalina a una estructura policristalina o se obtiene cambiando la única estructura cristalina a una estructura amoría y una estructura policristalina.

29. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones anteriores, en el 35 que la etapa de corte comprende una etapa de aplicación de una fuerza artificial.

30. El procedimiento de procesamiento láser de acuerdo con una cualquiera de las reivindicaciones 1 a 28, en el que la etapa de corte comprende una etapa de romper de manera natural el sustrato en una dirección del espesor en la que la región modificada actúa como punto inicial.

Patentes similares o relacionadas:

Aparato y método de tratamiento láser, del 15 de Enero de 2020, de Corelase OY (100.0%): Un método para tratar una pieza de trabajo mediante un haz láser, caracterizado por las operaciones siguientes: - proporcionar al menos un primer haz láser […]

Método para ensamblar dos componentes en el área de una zona de ensamblaje mediante al menos un rayo láser, y método para producir una costura de ensamblaje continua, del 4 de Diciembre de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Método para ensamblar dos componentes en el área de una zona de ensamblaje, que define las superficies libres que han de ser unidas de los dos componentes, […]

Procedimiento y dispositivo de mecanización basada en láser de sustratos cristalinos planos, especialmente sustratos semiconductores, del 4 de Diciembre de 2019, de Innolas Solutions GmbH: Procedimiento de mecanización basada en láser de un sustrato cristalino plano para dividir el sustrato en varias partes, en el que se dirige el rayo […]

Procedimiento para soldar por láser por la cara frontal, las juntas de dos bridas de unión mantenidas juntas una a otra, del 24 de Julio de 2019, de KIRCHHOFF AUTOMOTIVE DEUTSCHLAND GMBH: Procedimiento para soldar por láser por la cara frontal, las juntas de dos bridas de unión mantenidas juntas una a otra de dos partners de unión […]

Método de procesamiento por láser de un material metálico con alto control dinámico de los ejes de movimiento del rayo láser a lo largo de una trayectoria de procesamiento predeterminada, así como una máquina y un programa informático para la implementación de dicho método, del 3 de Julio de 2019, de Adige S.p.A: Método de procesamiento por láser de un material (WP) metálico, en particular para el corte, perforación o soldadura por láser de dicho material, […]

Método de soldadura por láser para alambres planos, del 9 de Enero de 2019, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Un método de soldadura por láser para alambres planos, en el cual una primera superficie lateral (23a), en un primer extremo de un primer alambre […]

Procedimiento y dispositivo para separar una capa de material a lo largo de una línea de separación mediante un chorro de corte, del 1 de Octubre de 2018, de Microwaterjet AG: Procedimiento para separar una capa de material a lo largo de una línea de separación predeterminada mediante un chorro de corte que se desplaza […]

Método de corrección de aberraciones, del 28 de Marzo de 2018, de HAMAMATSU PHOTONICS K.K.: Un método de corrección de aberraciones para un dispositivo de irradiación láser, que enfoca un haz láser en el interior de un medio transparente , incluyendo […]