PROCEDIMIENTO DE CONTROL ULTRASÓNICO.

EL PROCEDIMIENTO DE CONTROL ULTRASONORO EN LA INMERSION DE PIEZAS CON GEOMETRIA CILINDRICA CONSISTE EN UTILIZAR UN TRANSDUCTOR MULTIELEMENTOS QUE EMITE ONDAS ULTRASONORAS FOCALIZADAS EN LA PIEZA,

SIENDO LA FOCALIZACION REALIZADA SEGUN DOS MODOS DIFERENTES MEDIANTE UN DISPOSITIVO ELECTRONICO DE MANDO MULTIVIAS, SIENDO LOS DOS MODOS DE FOCALIZACION, LLAMADOS RESPECTIVAMENTE MODO DE FOCALIZACION ELECTRONICA Y MODO DE FOCALIZACION POR RETORNO TEMPORAL, SELECCIONADOS EN FUNCION DE LA PROFUNDIDAD DE LA ZONA DE ANALISIS CONSIDERADA. EL MODO DE FOCALIZACION POR RETORNO TEMPORAL SE ESCOGE PARA CONTROLAR LAS ZONAS CENTRALES LOCALIZADAS EN LAS PROFUNDIDADES MAS IMPORTANTES SITUADAS ALREDEDOR DEL EJE LONGITUDINAL DE LA PIEZA CILINDRICA. EL MODO DE FOCALIZACION ELECTRONICA SE ESCOGE PARA CONTROLAR LAS ZONAS INTERMEDIAS LOCALIZADAS EN LAS PROFUNDIDADES SITUADAS ENTRE LAS ZONAS CENTRALES Y UNA ZONA PERIFERICA DE LA PIEZA CILINDRICA

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E99401106.

Solicitante: SOCIETE NATIONALE D'ETUDE ET DE CONSTRUCTION DE MOTEURS D'AVIATION SNECMA.

Nacionalidad solicitante: Francia.

Dirección: 2, BOULEVARD DU GÉNÉRAL MARTIAL VALIN 75015 PARIS FRANCIA.

Inventor/es: BEFFY, LIONEL, FINK, ALEXANDRE MATHIAS, MANGENET, GERARD YVES, WU, FRANCOIS JEAN, MIETTE,VERONIQUE.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Mayo de 1999.

Fecha Concesión Europea: 15 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- G01N29/26E

- G01N29/28 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › para establecer el acoplamiento acústico.

- G01N29/30 G01N 29/00 […] › Disposiciones para la calibración o la comparación, p. ej. con objetos estándares.

- G01N29/34B

Clasificación PCT:

- G01N29/26 G01N 29/00 […] › Disposiciones para la orientación o el barrido.

- G10K11/34 G […] › G10 INSTRUMENTOS MUSICALES; ACUSTICA. › G10K DISPOSITIVOS GENERADORES DE SONIDOS (juguetes musicales o sonoros A63H 5/00 ); METODOS O DISPOSITIVOS PARA PROTEGER CONTRA, O PARA AMORTIGUAR, RUIDO U OTRAS ONDAS ACUSTICAS EN GENERAL; ACUSTICA NO PREVISTA EN OTRO LUGAR. › G10K 11/00 Métodos o dispositivos para transmitir, conducir o dirigir el sonido en general; Métodos o dispositivos de protección contra el ruido u otras ondas acústicas en general, o para amortiguarlas. › por control eléctrico de sistemas de transductores, p. ej. dirigiendo un haz acústico.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

Procedimiento de control ultrasónico.

La invención se refiere a un procedimiento de control ultrasónico en inmersión de piezas de geometría cilíndrica. Se aplica en particular a la detección de defectos internos en el volumen de palanquillas tales como palanquillas de titanio en aplicaciones aeronáuticas. Existen numerosos dispositivos de control de piezas por ultrasonidos que funcionan por transmisión o por reflexión. El control ultrasónico de piezas puede efectuarse utilizando una pluralidad de transductores acústicos elementales de focalización fija para detectar defectos a diferentes profundidades de la pieza. Cada transductor emite un haz de ultrasonidos focalizado a una profundidad predeterminada de la pieza a controlar. Los transductores tienen zonas focales situadas a profundidades crecientes que permiten controlar el volumen completo, desde la superficie hasta el centro de la pieza cilíndrica.

El control ultrasónico de piezas puede, igualmente, efectuarse utilizando una sonda acústica que incluye varios elementos transductores de focalización electrónica, focalización que se obtiene por aplicación de diferentes tiempos de retardo a las señales entregadas por cada transductor. Para realizar una imagen en profundidad de la pieza utilizando como fuente o como receptor una red de transductores, una dificultad importante proviene del hecho de que los ecos debidos a la reflexión sobre la microestructura del material son elevados con respecto a los ecos que provienen de los eventuales defectos y que aquellos ecos enmascaran los ecos de los defectos a identificar. El problema se agrava, todavía más, cuando la pieza tiene una forma compleja y/o una estructura heterogénea como es el caso esencialmente de las palanquillas de titanio.

Para resolver este problema, se conoce el utilizar una técnica calificada como amplificación ultrasónica de conjugación de fase, denominada también inversión temporal. Este procedimiento consiste, después de la emisión de un haz ultrasónico no o poco focalizado y la recepción del eco reenviado por el defecto a localizar, en remitir esta señal de eco después de una inversión temporal de su repartición en el tiempo y de su forma. Una aplicación de este procedimiento al control ultrasónico de piezas de revolución está descrito en el documento de patente francesa FR 2 698 170. Este procedimiento permite realizar una focalización óptima sobre eventuales defectos en piezas de estructura heterogénea tales como las piezas de titanio, pero presenta el inconveniente importante de exigir mucho tiempo para realizar la focalización del haz ultrasónico, lo que aumenta de forma importante el tiempo de control de las piezas con respecto a los procedimientos clásicos que utilizan la focalización electrónica.

El objetivo de la invención es paliar los inconvenientes de los procedimientos de control ultrasónico conocidos y realizar un procedimiento de control ultrasónico en inmersión que permite controlar piezas de geometría y de estructura interna compleja tales como palanquillas de titanio, siendo efectuado el control del volumen de la pieza en un mínimo de tiempo con una nivel de sensibilidad de detección constante y lo más elevado posible.

Para ello, el procedimiento de control según la invención consiste en utilizar un transductor multielemento que emite ondas ultrasónicas focalizadas en la pieza, siendo realizada la focalización según dos modos diferentes por medio de un dispositivo electrónico de mando multicanal, siendo seleccionados los dos modos de focalización, denominados respectivamente modo de focalización electrónica y modo de focalización por inversión temporal, en función de la profundidad de la zona a analizar considerada.

El modo de focalización por inversión temporal se escoge para controlar las zonas centrales localizadas a las profundidades mayores situadas alrededor del eje longitudinal de la pieza cilíndrica.

El modo de focalización electrónica se escoge para controlar las zonas intermedias localizadas a profundidades situadas entre las zonas centrales y una zona periférica de la pieza cilíndrica.

Según la invención, el procedimiento de control ultrasónico de una pieza de geometría cilíndrica es conforme a la reivindicación 1.

Otras particularidades y ventajas de la invención aparecerán claramente a continuación de la descripción dada a titulo de ejemplo no limitativo y hecha en relación con las figuras anexas que representan:

• la figura 1, una vista simplificada, en corte longitudinal, de un dispositivo de control ultrasónico, según la invención;

• la figura 2, una vista en corte transversal parcial de una rebanada de palanquilla a controlar, según la invención;

• la figura 3, un ejemplo de mancha focal de un transductor focalizado al interior de una pieza;

• la figura 4, un ejemplo de cronograma de las emisiones de ondas ultrasónicas en diferentes zonas de la pieza y para una rebanada de palanquilla,

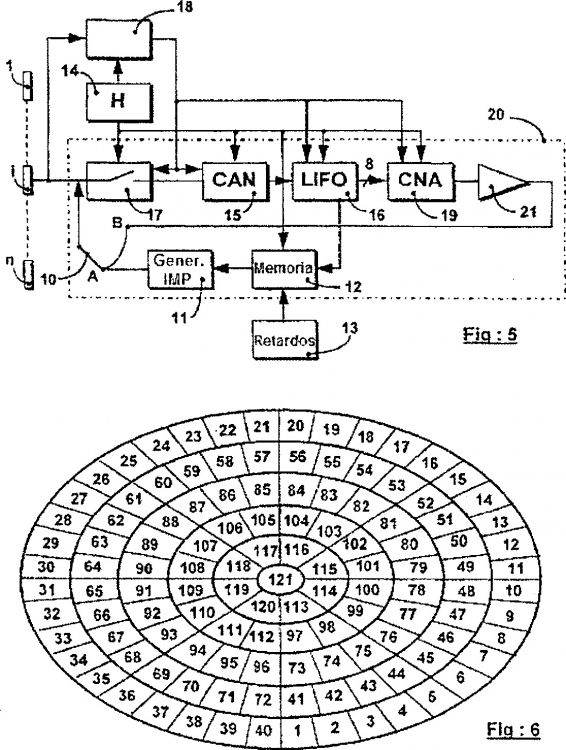

• la figura 5, un esquema de principio de una vía de tratamiento asociada a un elemento del transductor multielemento en un dispositivo electrónico multicanal, según la invención.

La figura 1 muestra, en corte longitudinal, el dispositivo de control por ultrasonidos de una pieza de revolución, por ejemplo una palanquilla de titanio, según la invención.

Este dispositivo comprende una cubeta 1 llena de un líquido de acoplamiento acústico en la cual el nivel de la superficie es mantenido constante gracias, por ejemplo, a un sistema de rebosadero (no representado). En un deseo de simplificación, las canalizaciones de llenado y de vaciado han sido omitidas. En el interior de la cubeta 1 están sumergidos una pieza a controlar 2 y un transductor de ultrasonidos 3. Rodillos de arrastre 4 aseguran un centrado riguroso de la pieza de revolución 2 según su eje XX'. El transductor 3 es mantenido rigurosamente perpendicular al eje XX' por un soporte 6 que es, por otro lado, regulable, particularmente en altura. Además, y de forma conocida, el dispositivo incluye medios, no representados, para arrastrar en rotación la pieza 2 con una velocidad angular determinada y medios (7, 8) para desplazar longitudinalmente el transductor.

El transductor 3 es un transductor emisor/receptor multielemento constituido por pastillas piezoeléctricas organizadas según una matriz como se describe mas adelante.

La utilización de la cubeta de inmersión 1 presenta numerosas ventajas y, principalmente, evita poner en contacto el transductor con la pieza a controlar, estando asegurado el acoplamiento por el agua a la que se adicionan, eventualmente, productos tensoactivos tales como el aceite. No obstante, esta inmersión total no es obligatoria en el marco de la presente invención y el control puede ser asegurado colocando simplemente el transductor contra la pieza a controlar, por medio de una película delgada de acoplamiento.

El principio de medida utilizado se basa en la emisión de un tren de ondas ultrasónicas E que penetra en la pieza a controlar 2 y es reflejado R en parte en presencia de un defecto 9 en el espesor de la pieza. La frecuencia de emisión de los trenes de ondas sucesivos es denominada frecuencia de recurrencia de la medida. El control de la pieza de revolución 2 se realiza en continuo, estando la pieza en rotación.

El control se realiza por rebanadas sucesivas por desplazamiento longitudinal, paso a paso, del transductor 3. La figura 2 representa una vista en corte transversal parcial de una rebanada de la palanquilla a controlar.

Cada rebanada de la palanquilla es dividida en coronas anulares situadas a profundidades de palanquilla diferentes, siendo cada corona dividida a su vez en sectores angulares sucesivos repartidos regularmente. Cada sector angular constituye una zona de análisis. En la figura 2, están representadas seis coronas. La primera corona corresponde a una zona periférica del palanquilla, controlada de manera conocida por uno o varios transductores monoelemento de pequeñas dimensiones focalizados cada uno a una profundidad dada.

Las dos coronas siguientes corresponden a zonas intermedias FE1 y FE2 de profundidad media P1, respectivamente P2. Las tres últimas coronas corresponden a las zonas más profundas RT1, RT2, RT3 de profundidades respectivas P3, P4, P5.

El procedimiento de control ultrasónico de la palanquilla consiste en emitir ondas ultrasónicas focalizadas en la pieza, focalización...

Reivindicaciones:

1. Procedimiento de control ultrasónico de una pieza de geometría cilíndrica que tiene un eje central longitudinal, que consiste, durante la rotación de la pieza, en emitir ondas ultrasónicas focalizadas en zonas a analizar situadas a diferentes profundidades de la pieza, siendo realizada la focalización con un mismo transductor multielemento según dos modos de focalización diferentes, un modo de focalización por inversión temporal, que es seleccionado para controlar las zonas centrales situadas en el núcleo de la pieza cilíndrica alrededor del eje central longitudinal, y un modo de focalización electrónica, por una aplicación de retardos temporales predeterminados sobre diferentes canales de emisión de ondas ultrasónicas, que es seleccionado para controlar las zonas intermedias situadas entre las zonas centrales y las zona periféricas de la pieza cilíndrica, siendo aplicados los dos modos de focalización de manera entrelazada en el tiempo con el fin de cubrir de forma óptima el conjunto del volumen de la pieza a controlar.

2. Procedimiento según la reivindicación 1, caracterizado porque los retardos temporales son predeterminados por medio de una lógica de modelización.

3. Procedimiento según la reivindicación 2, caracterizado porque los retardos temporales son predeterminados durante un calibración por un procedimiento de autofocalización aplicado sobre una pieza patrón que incluye defectos de referencia localizados en diferentes profundidades de la pieza patrón.

4. Procedimiento según la reivindicación 3, caracterizado porque el procedimiento de autofocalización consiste en emitir un haz de ondas ultrasónicas no focalizado hacia una zona de análisis de la pieza patrón, en recibir los ecos reflejados por los defectos de referencia, en detectar los máximos de los ecos recibidos y los retardos temporales asociados a los máximos de los ecos recibidos y en memorizar estos retardos temporales.

5. Procedimiento según la reivindicación 3, caracterizado porque el procedimiento de autofocalización es un procedimiento de focalización por inversión temporal aplicado sobre una pieza patrón que incluye defectos de referencia y necesita varias iteraciones de emisión y de recepción de señales ultrasónicas en cada zona de análisis.

6. Procedimiento según una cualquiera de las reivindicaciones precedentes, caracterizado porque la pieza es analizada por rebanadas sucesivas, siendo cada una de las rebanadas dividida en coronas anulares y estando dividida cada una de las coronas en sectores angulares, constituyendo cada uno de los sectores angulares una zona de análisis.

7. Procedimiento según la reivindicación 6, caracterizado porque cada una de las rebanadas es analizada durante una vuelta de rotación de la pieza.

8. Procedimiento según la reivindicación 6, caracterizado porque el análisis de dos sectores sucesivos se realiza por un desplazamiento circunferencial de la pieza en un paso de avance predeterminado y casi constante cualquiera que sea la profundidad de la zona analizada.

Patentes similares o relacionadas:

Procedimiento de prueba de una pieza de trabajo utilizando ultrasonido, del 8 de Abril de 2020, de Framatome GmbH: Un procedimiento de prueba de una pieza de trabajo por medio de tecnología de chorro ultrasónico, en el que se genera una señal de ultrasonido que tiene […]

Monitorización de cierre de anillo deslizante, del 20 de Noviembre de 2019, de KSB SE & Co. KGaA: Disposición para la obturación para árbol con al menos un anillo deslizante giratorio y un anillo deslizante estacionario , entre los que está dispuesta una hendidura […]

Procedimiento y dispositivo de ayuda al control en producción de la capacidad de penetración de tubos, del 6 de Noviembre de 2019, de Vallourec Tubes France: Procedimiento de ayuda al control de tubos de acero en producción, que comprende las etapas siguientes: a. adquirir datos de medición, representativos […]

Sonda de superficie para el ensayo ultrasónico de un componente, del 21 de Agosto de 2019, de GE SENSING & INSPECTION TECHNOLOGIES GMBH: Sonda de superficie para acoplar señales ultrasónicas a un componente plano que ensayar mediante tecnología de chorro de agua aislado que comprende […]

Procedimiento para inspeccionar componentes por medio de ultrasonidos y dispositivo de inspección con un manipulador, del 5 de Junio de 2019, de DEUTSCHES ZENTRUM FUR LUFT- UND RAUMFAHRT E.V.: Procedimiento para la inspección no destructiva de componentes, en particular componentes compuestos de fibras, con ayuda de un dispositivo de inspección , presentando […]

Dispositivo de prueba por ultrasonidos de álabe de turbina y procedimiento de prueba del mismo, del 20 de Febrero de 2019, de KABUSHIKI KAISHA TOSHIBA: Un dispositivo de prueba de un álabe de turbina que comprende: un medio elástico no compresivo puesto en contacto cercano […]

Métodos y sistemas para acoplar y enfocar energía acústica usando un miembro acoplador, del 11 de Febrero de 2019, de Guided Therapy Systems, L.L.C: Un sistema para acoplar energía acústica a una región de interés que comprende: un sistema de control configurado para controlar […]

Sistema y procedimiento de prueba no destructiva de raíles de vía férrea con la ayuda de aparatos ultrasónicos montados en neumáticos llenos de fluido mantenido a temperaturas constantes, del 16 de Enero de 2019, de Sperry Rail, Inc: Una unidad de búsqueda rodante para efectuar una inspección ultrasónica de un rail de una vía férrea, que comprende: un neumático sustancialmente […]