PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE UN ELEMENTO DE PERFIL DE LARGUERO DE ALA.

Un procedimiento para la fabricación de un larguero (3) de ala de avión,

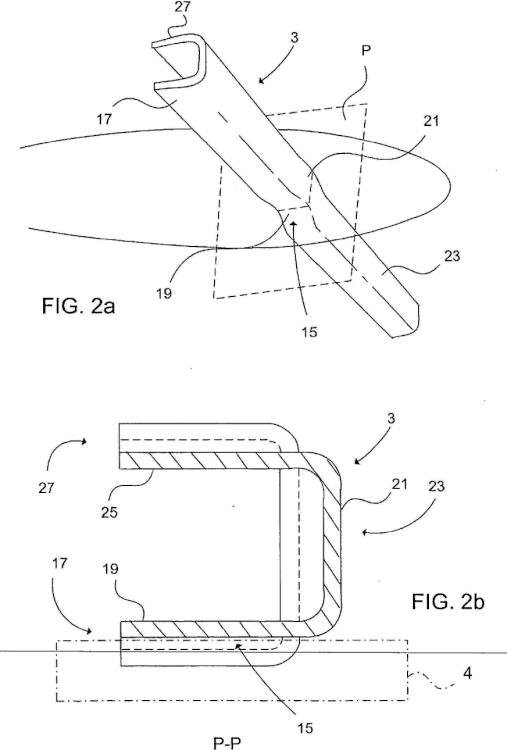

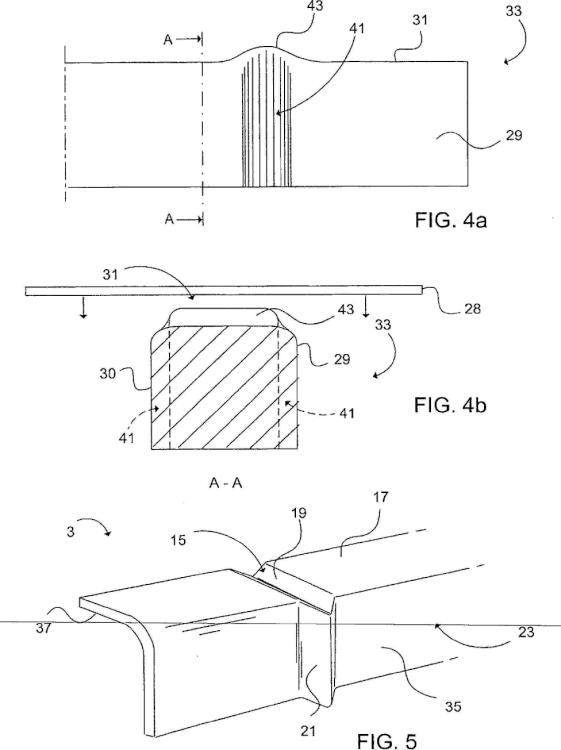

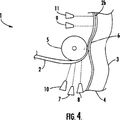

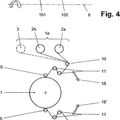

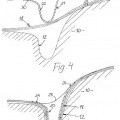

que comprende una porción de alma (23) y una primera porción de brida (17) que se extiende desde la porción de alma (23), comprendiendo la primera porción de brida (17) un rebajo (15) dispuesto para alojar un soporte de grupo motor, llevándose a cabo el procedimiento mediante la aplicación de una pieza en tosco (28) de material de compuesto de resina alrededor de una primera brida, una superficie de conformación (29) y una superficie de conformación de alma (31) de una herramienta de conformación (33), comprendiendo el procedimiento las etapas de: - la conformación de la pieza en tosco (28) dentro de la porción de alma (23) con al menos un primer saliente (21) conformado para que se extienda a través de la porción de alma (23) y para que sobresalga hacia fuera desde la superficie exterior (35) de la porción de alma (23); y para que se obtenga la primera porción de brida (17) con al menos un segundo saliente (19) conformado para que se extienda a través de la primera porción de brida (17) y para que sobresalga hacia dentro desde la superficie interior (37) de la primera porción de brida (17), en el que este segundo saliente (19) se fusiona con el primer saliente (21) y constituye dicho rebajo (15); - el endurecimiento de la pieza en tosco conformada (28); y - la retirada de la herramienta de conformación (33) del elemento de perfil de viga alargada endurecido (3)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07100884.

Solicitante: SAAB AB.

Nacionalidad solicitante: Suecia.

Dirección: 581 88 Linköping SUECIA.

Inventor/es: KROGAGER,MAX, VAARA,JAN, PETERSSON,MIKAEL, WEIDMANN,BJORN.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Enero de 2007.

Clasificación Internacional de Patentes:

- B29C70/34A

- B29C70/38D

Clasificación PCT:

- B29C70/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359090_T3.pdf

Fragmento de la descripción:

Campo técnico de la invención

La presente invención se refiere a un procedimiento de acuerdo con la reivindicación 1 para la fabricación de un larguero de ala que presenta un perfil, como por ejemplo un perfil en C, un perfil en º etc., estando el larguero de ala fabricado con un compuesto reforzado por resina, como por ejemplo un plástico termoendurecible, resinas epoxi, sustancias termoplásticas, resinas de poliéster, plásticos reforzados con fibra de vidrio, etc. La presente invención se refiere, así mismo, a un aparato para la fabricación de un larguero de ala de acuerdo con la reivindicación 7.

Antecedentes de la invención

Es compleja la fabricación de una viga hecha con un compuesto de resina reforzada, en la que las fibras deben seguir la curvatura de la viga. Especialmente en la fabricación de vigas en C, un procedimiento habitual consiste en, como una primera etapa, aplicar un material de hojas preimpregnadas [“prepreg”] (capas de material de fibras previamente impregnadas con resina, como por ejemplo una resina termoendurecible) sobre una superficie de un utensilio de conformación del alma y, a continuación, la formación de las bridas alrededor de las superficies de la formación de las bridas de la herramienta. Esto a menudo implica unos esfuerzos de trabajo suplementarios y el material de la pieza en tosco tiene tendencia a arrugarse.

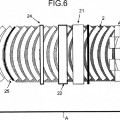

Es conveniente la utilización de un aparato de ATL (tendido automático de cintas) para la aplicación inicial de capas de material preimpregnado sobre cada una de las cuales obteniendo una pieza en tosco rectangular, pieza en tosco rectangular que puede ser constituida adoptando una forma de elemento de perfil, como por ejemplo una viga en C, una viga en L, etc., sin necesidad de retirar el material de la pieza en tosco después de su endurecimiento.

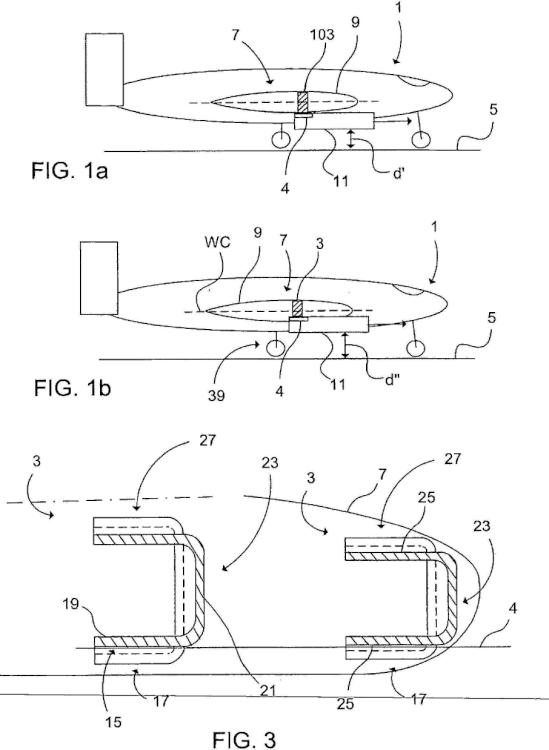

Por ejemplo, un ala de un avión comprende uno o más largueros de ala incorporados dentro de la carcasa del ala. Habitualmente, un avión, como por ejemplo un avión de línea, comprende dos o cuatro grupos turbomotores situados por debajo y en la parte delantera del ala, estando cada grupo turbomotor conectado al ala por medio de un soporte del motor. Para resolver el problema del mantenimiento del tren de aterrizaje lo más corto posible, creando una altura libre sobre el suelo suficiente entre el grupo turbomotor y el suelo durante el rodamiento por la pista de despegue y el despegue, los largueros de ala de la técnica anterior están provistos de unas cavidades cada una de las cuales incorpora el soporte del motor del respectivo grupo turbomotor, de tal manera que el grupo turbomotor pueda estar dispuesto lo más cerca posible de la cuerda del ala. Estas cavidades se obtienen mediante la laminación del material compuesto de la brida inferior del larguero de ala. Así mismo, es conveniente contar con unos grupos turbomotores situados lo más cerca posible de la línea de la cuerda del ala debido a las fuerzas de maj

o de arrastre creadas por los grupos turbomotores durante el despegue.

Dado que dicha laminación se traduce en la debilitación de la estructura del larguero de ala, un material adicional o un material de refuerzo tiene que ser añadido al larguero de ala dentro del área de la cavidad. Esto implica un peso adicional en el avión y unos costes adicionales con respecto a la fabricación del larguero del ala.

A la hora de la fabricación de dicho larguero de ala de material compuesto, el elemento del perfil se constituye mediante la aplicación de una pieza en tosco de material preimpregnado sobre una porción de utensilio macho que presenta unas superficies de conformación, conformando de esta manera la brida y las porciones de alma. A continuación la pieza en tosco es endurecida, el endurecimiento puede tener lugar dentro de una bolsa de vacío y por medio de calor. La laminación anteriormente mencionada es a continuación llevada a cabo disponiendo las cavidades de forma que sea posible montar los grupos turbomotores más cerca de la cuerda del ala.

El documento US 6 355 133 divulga un procedimiento de formación de un artículo compuesto que comprende un material de plástico reforzado con fibras. Una etapa de formación se lleva a cabo sobre la pieza en tosco, por medio de lo cual su superficie planar se constituye adoptando un ángulo recto, conformando al mismo tiempo la herramienta de conformación mediante una operación llevada a cabo mientras se aplica un calor incrementado al componente. El artículo es constreñido contra el desplazamiento en dirección perpendicular al plano de la dirección principal de las capas y se aplican unas fuerzas sobre el artículo en el plano de aquélla en una dirección sustancialmente perpendicular a la dirección principal de las fibras. El artículo es de esta manera forzado a adoptar un perfil adaptado a la superficie contorneada de la herramienta manteniendo sustancialmente al tiempo la continuidad de las fibras.

Así mismo, divulga un aparato de acuerdo con el aparato de la reivindicación 1.

El documento US 6 114 012 divulga una nervadura que presenta una pluralidad de lechos para alojar una estructura de carcasa que proporciona una resistencia incrementada.

El objetivo de la presente invención es solventar los inconvenientes de los procedimientos y de los aparatos conocidos para la fabricación de los aleros de ala de aviones, que incorpora al menos un rebajo para alojar un elemento de soporte.

Sumario de la invención

Esto se ha resuelto mediante un procedimiento que comprende las etapas reivindicadas en la reivindicación 1.

Por medio de lo cual, puede obtenerse un elemento de larguero de ala adaptado para incorporar parcialmente al menos un soporte de grupo turbomotor que presente su parte superior más cerca de la cuerda del ala haciendo posible sujetar el grupo turbomotor a la cara inferior del ala, de tal manera que se obtenga una altura libre sobre el suelo suficiente, manteniendo el tren de aterrizaje lo más corto posible, durante el rodamiento por la pista de despegue y el despegue sin necesidad de la laminación de un material compuesto para conseguir un rebajo en el larguero de ala y sin la etapa costosa de fabricación de aplicación de un material de refuerzo sobre el larguero de ala dentro del área del rebajo, lo que, así mismo, implicaría un mayor peso en el avión. Así mismo, pueden situarse dentro de dicho rebajo otros elementos, como por ejemplo soportes de sistemas de armamento, etc.

La etapa de conformación de la pieza en tosco incluye oportunamente, así mismo, la conformación de la pieza en tosco en una segunda porción de brida con al menos un tercer saliente conformado para que se extienda a través de la segunda porción de brida y para que sobresalga hacia dentro desde la porción interior de la segunda porción de brida, fusionándose dicho tercer saliente con el primer saliente.

De esta manera, puede conseguirse un larguero de ala tipo viga en C que incorpore el rebajo sobre el lado inferior del larguero de ala. Aprovechando la ventaja de la conformación de una brida con un primer saliente hacia dentro y compensando este saliente con un saliente hacia fuera del alma y un saliente adicional hacia dentro de la otra brida, de forma que ambos salientes hacia dentro se fusionen con el saliente hacia fuera, se consigue una compensación de geometrías y las fibras de refuerzo del material de plástico siguen la curvatura de los salientes sin que ello afecte a las propiedades de resistencia. Las áreas extendidas de los salientes hacia dentro se corresponden con el área extendida del saliente hacia fuera. Se consigue un rebajo en la viga para alojar el soporte del grupo turbomotor, sin la laminación de material. Un aparato de ATL puede ser utilizado en una cadena de producción automatizada para aplicar capas de material preimpregnado para fabricar la pieza en tosco, siendo utilizada la pieza elaborada para la fabricación de la viga en C con un rebajo de acuerdo con la presente invención para alojar, por ejemplo, un soporte de grupo turbomotor.

De modo preferente, la etapa de endurecimiento de la pieza en tosco incluye el proceso de calentamiento de la pieza en tosco aplicado sobre la herramienta de conformación.

De tal manera que el endurecimiento de la pieza en tosco puede ser controlado.

El endurecimiento de la pieza en tosco se lleva a cabo de manera pertinente mediante el cierre estanco de la pieza en tosco en una bolsa de vacío; la evacuación de aire de la bolsa de vacío; el calentamiento de la pieza en tosco por medio... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la fabricación de un larguero (3) de ala de avión, que comprende una porción de alma (23) y una primera porción de brida (17) que se extiende desde la porción de alma (23), comprendiendo la primera porción de brida (17) un rebajo (15) dispuesto para alojar un soporte de grupo motor, llevándose a cabo el procedimiento mediante la aplicación de una pieza en tosco (28) de material de compuesto de resina alrededor de una primera brida, una superficie de conformación (29) y una superficie de conformación de alma (31) de una herramienta de conformación (33), comprendiendo el procedimiento las etapas de:

- la conformación de la pieza en tosco (28) dentro de la porción de alma (23) con al menos un primer saliente (21) conformado para que se extienda a través de la porción de alma (23) y para que sobresalga hacia fuera desde la superficie exterior (35) de la porción de alma (23); y para que se obtenga la primera porción de brida (17) con al menos un segundo saliente (19) conformado para que se extienda a través de la primera porción de brida (17) y para que sobresalga hacia dentro desde la superficie interior (37) de la primera porción de brida (17), en el que este segundo saliente (19) se fusiona con el primer saliente (21) y constituye dicho rebajo (15);

- el endurecimiento de la pieza en tosco conformada (28); y

- la retirada de la herramienta de conformación (33) del elemento de perfil de viga alargada endurecido (3).

2. El procedimiento de acuerdo con la reivindicación 1, en el que la etapa de conformación de la pieza en tosco (28) incluye, así mismo, la conformación de la pieza elaborada (28) dentro de una segunda porción de brida (27) con al menos un tercer saliente (25) conformado para que se extienda a través de la segunda porción de brida (27) y para que sobresalga hacia dentro desde la superficie interior (37) de la segunda porción de brida (27), en el que este tercer saliente (25) se fusiona con el primer saliente (21).

3. El procedimiento de acuerdo con las reivindicaciones 1 o 2, en el que la etapa de endurecimiento de la pieza en tosco (28) incluye el proceso de calentamiento de la pieza en tosco (28) aplicado sobre la herramienta de conformación (33).

4. El procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 3, en el que el endurecimiento de la pieza en tosco (28) se lleva a cabo mediante:

- el cierre estanco de la pieza en tosco (28) dentro de una bolsa de vacío;

- la evacuación del aire de la bolsa de vacío;

- el calentamiento de la pieza en tosco (28) por medio de un medio de calentamiento.

5. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la pieza en tosco

(28) comprende unas capas de material preimpregnado que incluyen fibras de refuerzo.

6. El procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la pieza en tosco (28) se obtiene mediante un aparato de tendido automático de cintas antes de la etapa de la aplicación de la pieza en tosco (28) sobre la herramienta de conformación (33).

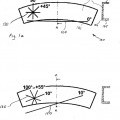

7. Un aparato de fabricación de larguero de ala de avión para la fabricación de un larguero (3) de ala de avión, que comprende una porción de alma (23) y una primera porción de brida (17), la cual se extiende desde la porción de alma (23), y un rebajo (15) dispuesto para alojar un soporte de grupo motor, comprendiendo el aparato una superficie de conformación de alma (31) y una primera superficie de conformación de brida (29) de una herramienta de conformación (33) para conformar una pieza en tosco (28) para obtener el elemento de perfil de viga alargada (3), caracterizado porque:

- la primera superficie de conformación de brida (29) está provista de una superficie de conformación curvada hacia dentro (41) para conformar un saliente curvado hacia dentro (19) que constituye el rebajo (15) de la primera porción de brida (17),

- la superficie de conformación de alma (31) está provista de una superficie de conformación curvada hacia fuera

(43) para la conformación de un saliente curvado hacia fuera (21) de la porción de alma (23),

- la superficie de conformación curvada hacia dentro (41) y la superficie de conformación curvada hacia fuera (43) se fusionen entre sí, y

- la magnitud del área de la superficie de conformación curvada hacia dentro (41) se corresponde con la magnitud del área de la superficie de conformación curvada hacia fuera (43).

8. El aparato de acuerdo con la reivindicación 7, en el que la herramienta de conformación (33) comprende así mismo una segunda superficie de conformación de brida (30) que comprende una superficie de conformación

curvada hacia dentro para conformar un segundo saliente curvado hacia dentro (25) de una segunda porción de brida (27).

9. El aparato de acuerdo con las reivindicaciones 7 u 8, en el que la superficie de conformación de alma (31) y de

conformación de brida (29, 30) presentan una curvatura a lo largo del alargamiento de la herramienta de 5 conformación (33).

10. El aparato de acuerdo con cualquiera de las reivindicaciones 7 a 9, en el que la superficie de conformación de brida (29, 30) comprende dos superficies de conformación curvadas hacia dentro (41) para la elaboración de dos rebajos (15), fusionándose cada superficie de conformación hacia dentro (41) con una respectiva superficie de conformación hacia fuera (43).

Patentes similares o relacionadas:

APARATO Y PROCEDIMIENTO PARA PRODUCIR UN COMPONENTE ESTRUCTURAL COMPUESTO DE FIBRAS DE GRAN SUPERFICIE, del 4 de Abril de 2011, de Airbus Operations GmbH: Aparato para producir un componente estructural de fibra compuesta de gran superficie, en particular para el sector de las aeronaves, que […]

APARATO Y PROCEDIMIENTO PARA PRODUCIR UN COMPONENTE ESTRUCTURAL COMPUESTO DE FIBRAS DE GRAN SUPERFICIE, del 4 de Abril de 2011, de Airbus Operations GmbH: Aparato para producir un componente estructural de fibra compuesta de gran superficie, en particular para el sector de las aeronaves, que […]

PROCEDIMIENTO Y APARATO DE PROGRAMACION DE MAQUINA DE APLICACION DE MATERIAL COMPUESTO DE MULTIPLES CABEZALES, del 28 de Septiembre de 2010, de THE BOEING COMPANY: Procedimiento implementado por ordenador de programación de una máquina de aplicación de material compuesto de múltiples cabezales, que comprende:

recibir […]

PROCEDIMIENTO Y APARATO DE PROGRAMACION DE MAQUINA DE APLICACION DE MATERIAL COMPUESTO DE MULTIPLES CABEZALES, del 28 de Septiembre de 2010, de THE BOEING COMPANY: Procedimiento implementado por ordenador de programación de una máquina de aplicación de material compuesto de múltiples cabezales, que comprende:

recibir […]

MAQUINA Y PROCEDIMIENTO PARA EL ENSAMBLAJE RAPIDO DE MATERIALES COMPUESTOS, del 5 de Julio de 2010, de THE BOEING COMPANY: Una máquina de intercalación de material compuesto, que comprende:

un dispositivo de compactación para prensar la cinta de fibras contra una pieza de […]

MAQUINA Y PROCEDIMIENTO PARA EL ENSAMBLAJE RAPIDO DE MATERIALES COMPUESTOS, del 5 de Julio de 2010, de THE BOEING COMPANY: Una máquina de intercalación de material compuesto, que comprende:

un dispositivo de compactación para prensar la cinta de fibras contra una pieza de […]

BOBINADOS DE BOBINA AISLADOS CON RESINA SIN MOLDE, del 21 de Diciembre de 2009, de ABB RESEARCH LTD.: Un método para fabricar una bobina aislada con resina , en el que la bobina está reforzada con fibras dispuestas sobre la bobina […]

BOBINADOS DE BOBINA AISLADOS CON RESINA SIN MOLDE, del 21 de Diciembre de 2009, de ABB RESEARCH LTD.: Un método para fabricar una bobina aislada con resina , en el que la bobina está reforzada con fibras dispuestas sobre la bobina […]

PATIN Y METODO DE COLOCACION DE LAMINAS ASISTIDA POR VACIO, del 27 de Noviembre de 2009, de THE BOEING COMPANY: Dispositivo para colocar una lámina sobre una superficie de sustrato , que comprende: un conjunto de colector de vacío configurado […]

PATIN Y METODO DE COLOCACION DE LAMINAS ASISTIDA POR VACIO, del 27 de Noviembre de 2009, de THE BOEING COMPANY: Dispositivo para colocar una lámina sobre una superficie de sustrato , que comprende: un conjunto de colector de vacío configurado […]

PROCEDIMIENTO DE FABRICACIÓN DE UN ARTÍCULO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS QUE PRESENTA UNA PORCIÓN LOCALMENTE SITUADA, MARCADAMENTE CURVADA, del 3 de Mayo de 2011, de SAAB AB: Un procedimiento de fabricación de un artículo de material compuesto reforzado con fibras que presenta al menos una porción localmente situada, marcadamente curvada, en el que […]

PROCEDIMIENTO DE FABRICACIÓN DE UN ARTÍCULO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS QUE PRESENTA UNA PORCIÓN LOCALMENTE SITUADA, MARCADAMENTE CURVADA, del 3 de Mayo de 2011, de SAAB AB: Un procedimiento de fabricación de un artículo de material compuesto reforzado con fibras que presenta al menos una porción localmente situada, marcadamente curvada, en el que […]

PROCEDIMIENTO DE FABRICACIÓN PARA UN OBJETO CURVADO DE MATERIAL COMPUESTO Y OBJETO CURVADO ASÍ OBTENIDO, del 3 de Mayo de 2011, de SAAB AB: Procedimiento para producir un objeto de material compuesto que comprende las etapas de: - proporcionar una herramienta de moldeo - colocar […]

PROCEDIMIENTO DE FABRICACIÓN PARA UN OBJETO CURVADO DE MATERIAL COMPUESTO Y OBJETO CURVADO ASÍ OBTENIDO, del 3 de Mayo de 2011, de SAAB AB: Procedimiento para producir un objeto de material compuesto que comprende las etapas de: - proporcionar una herramienta de moldeo - colocar […]

MÉTODO PARA FABRICAR UN ELEMENTO CURVADO HECHO DE MATERIAL COMPUESTO, del 28 de Abril de 2011, de ALENIA AERONAUTICA S.P.A. CYTEC TECHNOLOGY CORPORATION: Un método para fabricar un elemento curvado hecho de material compuesto, que comprende los siguientes pasos: a) preparar al menos una capa plana seca de refuerzo […]

MÉTODO PARA FABRICAR UN ELEMENTO CURVADO HECHO DE MATERIAL COMPUESTO, del 28 de Abril de 2011, de ALENIA AERONAUTICA S.P.A. CYTEC TECHNOLOGY CORPORATION: Un método para fabricar un elemento curvado hecho de material compuesto, que comprende los siguientes pasos: a) preparar al menos una capa plana seca de refuerzo […]