MICROESTRUCTURA POROSA CON CANALES INTERCONECTADOS DE GEOMETRIA PERFECTAMENTE DEFINIDA Y DOTADA DE ESTABILIDAD MECANICA A ALTAS TEMPERATURAS.

Se trata de la preparación de un material con canales interconectados de geometría perfectamente definida que tienen estabilidad mecánica a altas temperaturas.

Los canales huecos perfectos a través de él se obtienen utilizando una combinación de una malla de polímero orgánico, disolventes, plastificantes y polvo del material a moldear. La incorporación de canales porosos a través de materiales inorgánicos permite conducir fácilmente gases combustibles y/o gases de oxidación, además de facilitar el infiltrado de dichos canales con otras sustancias como podrían ser catalizadores, interconectores, biomateriales, etc

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802298.

Solicitante: UNIVERSIDAD DE LA LAGUNA.

Nacionalidad solicitante: España.

Provincia: SANTA CRUZ DE TENERIFE.

Inventor/es: NUÑEZ COELLO,PEDRO, PEÑA MARTINEZ,JUAN, RUIZ MORALES,JUAN CARLOS.

Fecha de Solicitud: 29 de Julio de 2008.

Fecha de Publicación: .

Fecha de Concesión: 18 de Abril de 2011.

Clasificación Internacional de Patentes:

- A61L27/56 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61L PROCEDIMIENTOS O APARATOS PARA ESTERILIZAR MATERIALES U OBJECTOS EN GENERAL; DESINFECCION, ESTERILIZACION O DESODORIZACION DEL AIRE; ASPECTOS QUIMICOS DE VENDAS, APOSITOS, COMPRESAS ABSORBENTES O ARTICULOS QUIRURGICOS; MATERIALES PARA VENDAS, APOSITOS, COMPRESAS ABSORBENTES O ARTICULOS QUIRURGICOS (conservación de cuerpos o desinfección caracterizada por los agentes empleados A01N; conservación, p. ej. esterilización de alimentos o productos alimenticios A23; preparaciones de uso medico, dental o para el aseo A61K). › A61L 27/00 Materiales para prótesis o para revestimiento de prótesis (prótesis dentales A61C 13/00; forma o estructura de las prótesis A61F 2/00; empleo de preparaciones para la fabricación de dientes artificiales A61K 6/80; riñones artificiales A61M 1/14). › Materiales porosos o celulares.

- B01J35/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 35/00 Catalizadores en general, caracterizados por su forma o propiedades físicas. › Estructuras incompletas, p. ej. tamices, parrillas, nidos de abejas.

- B28B21/48 B […] › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 21/00 Procedimientos o máquinas especialmente adaptados para la fabricación de objetos de forma tubular. › por envolvimiento, p. ej. por enrollamiento.

- C04B38/06D

- H01M8/02 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 8/00 Pilas de combustible; Su fabricación. › Partes constitutivas (electrodos H01M 4/86 - H01M 4/98).

- H01M8/02C4

Clasificación PCT:

- A61L27/56 A61L 27/00 […] › Materiales porosos o celulares.

- B01J35/04 B01J 35/00 […] › Estructuras incompletas, p. ej. tamices, parrillas, nidos de abejas.

- B28B21/48 B28B 21/00 […] › por envolvimiento, p. ej. por enrollamiento.

- C04B38/06 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 38/00 Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06). › eliminando por quemado las sustancias añadidas.

- H01M8/02 H01M 8/00 […] › Partes constitutivas (electrodos H01M 4/86 - H01M 4/98).

PDF original: ES-2341417_B1.pdf

Fragmento de la descripción:

Microestructura porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas.

Sector de la técnica

Ingeniería química. Sector cerámico.

Introducción

La necesidad de incorporar canales porosos, a través de materiales inorgánicos utilizados en pilas de combustible, para poder conducir adecuadamente los gases de combustible y oxidantes hace necesario la creación de un método adecuado de fabricación de materiales para altas temperaturas, de hasta 1400ºC durante 5 a 10 horas, que mantengan las condiciones de porosidad necesarias y que no se aglomeren.

Se aporta un método que permite solventar este problema en pilas de combustible, no obstante puede ser aplicado en otros campos como el de la bioingeniería. El método propuesto permite crear materiales porosos compatibles con los huesos del cuerpo humano que pueden usarse como injertos. Adicionalmente esta porosidad permite que puedan impregnarse con los medicamentos para ayudar a sanar heridas, favorecer el crecimiento de los huesos o evitar pérdidas por descalcificación.

Al mismo tiempo, en el campo de los automóviles, los catalizadores de la salida de los gases del vehículo suelen ser estructuras muy porosas para absorber una gran cantidad de gases. El método propuesto permite la generación de estructuras muy porosas con la forma deseada y de manera económica.

El procedimiento descrito en este documento puede aplicarse en cualquier campo en el que se quiera crear porosidad controlada, en forma de túneles, y a elevadas temperaturas. Así en las pilas de combustible, cuando se utilizan interconectores, estos deben de llevar impresos unos canales por donde circulan los gases. Generalmente se utilizan métodos muy caros de mecanizado para la obtención de dichos canales, con este método sería posible obtenerlo a un coste muy bajo.

También dentro del campo de las pilas de combustible, se suelen utilizar mallas de platino u oro como colectores de corriente. Estas mallas son caras, por lo que si pudiéramos aligerar el contenido de metal precioso serían mucho más interesantes. Este método permite pintar las mallas o sumergirla en una dispersión del metal precioso y después mediante el posterior quemado a 800ºC se obtendría una malla metálica pero hueca. Con lo que conseguiríamos el objetivo buscado, esto es, un material micro estructurado plano, tubular, tridimensional, etc. poroso con canales interconectados de geometría perfectamente definida y dotado de estabilidad mecánica a altas temperaturas.

Estado de la técnica

La invención objeto de esta solicitud se refiere al procedimiento de fabricación del material poroso con canales interconectados, al material fabricado por dicho procedimiento y a los posibles usos de dicho material en aplicaciones de células de combustible, catalizadores, biomateriales, etc.

Son conocidos diversos documentos que se refieren a la fabricación de elementos porosos cerámicos con canales interconectados.

En particular JP61192347 se refiere a un soporte cerámico tridimensional para catalizadores. A tal fin se prepara una suspensión del soporte cerámico del catalizador (gamma-Al2O3) con la que se impregna una forma tridimensional de poliuretano que luego se calcina a 1.000-1.300ºC para quemar la materia orgánica. El resultado se impregna de una solución de sales del catalizador (RhCl3 o H2PtCl2).

Por otro lado, F. Z. F. Zhou et al. (Journal of Power Sources 133 (2004) 181-187, "Direct oxidation of jet fuels and Pennsylvania crude oil in a solid oxide fuel cell") se refiere a una célula de combustibles de óxido sólido SOFC de Cu-CeO2 en la que se combustiona directamente combustible de avión y petróleo crudo. La célula de combustible consiste en un cátodo, un electrolito denso y un ánodo poroso, el cual se conforma mezclando en parte polimetilmetacrilato, como precursor de porosidad, junto con YSZ para después someterlo a una calcinación severa a 1550ºC durante 4 horas. El resultado se recubrió con LSM (La 0.8 Sr 0.2 MnO3) para calcinar de nuevo a 1250ºC por 2 horas.

Sin embargo, a diferencia de lo propuesto en dichas divulgaciones, la presencia de canales interconectados en el material poroso de la invención proporciona la ventaja de evitar el colapso de la microestructura ordenada y la consiguiente disminución de la superficie disponible del material microporoso.

Las divulgaciones en las que se utilizan materiales poliméricos para la conformación de materiales microporosos con fines orientados a células de combustible, catalizadores y otras aplicaciones no revelan la utilización de mallas comerciales de materiales poliméricos como soporte para la preparación de dichos materiales. Además, en nuestra invención, tras la calcinación, la malla de material polimérico proporciona canales interconectados cuya presencia disminuye el colapso de la porosidad y evite, un descenso cuantitativo de la superficie activa del material, lo que supone una ventaja sobre las divulgaciones mencionadas.

Descripción de la invención

Se trata de la preparación de material con canales interconectados de geometría perfectamente definida que tiene estabilidad mecánica (esto es, no se colapsa) a altas temperaturas.

Los canales huecos perfectos a través de él se obtienen utilizando una combinación de una malla (de polímero orgánico), disolventes, plastificantes y polvo del material a moldear. La incorporación de canales porosos a través de materiales inorgánicos permite conducir fácilmente gases combustibles y/o gases de oxidación, además de facilitar el infiltrado de dichos canales con otras sustancias como podrían ser catalizadores para vehículos, interconectares en células de combustible, biomateriales, etc.

Se desarrolla también el procedimiento para crear, a elevadas temperaturas (superiores a los 1400ºC) los canales porosos interconectados que consta las siguientes etapas:

Primera: recubrimiento de una malla comercial de material polimérico (por ejemplo poliéster) que se impregna o recubre con una suspensión de precursores de materiales cerámicos en la que también puede haber otros materiales generadores de porosidad y estabilizadores de la suspensión (plastificantes, disolventes, dispersantes, etc.).

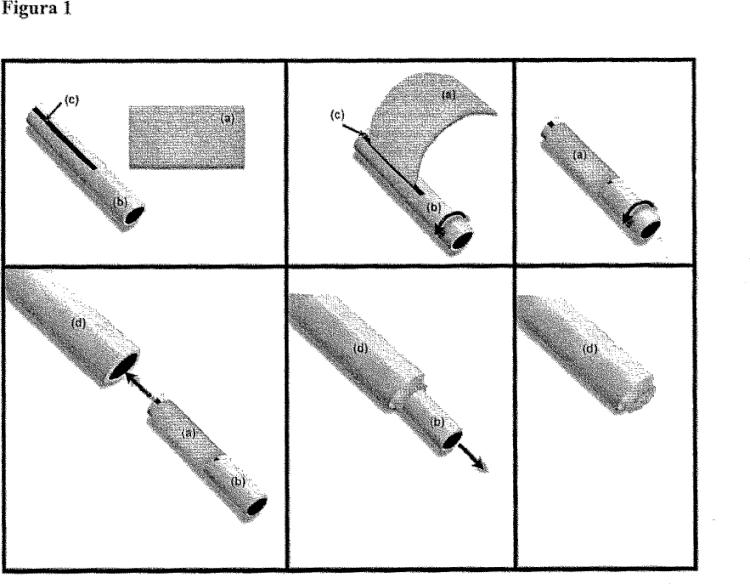

Segunda: secado de la malla impregnada para su conformación posterior mediante corte, estirado, enrollado, etc.

Tercera: calcinación mediante calentamiento suave hasta temperaturas superiores a los 600ºC para eliminar el material orgánico que constituye la malla, quedando huecos los canales que originalmente ocupaba.

Cuarta: se somete al material resultante de la calcinación anterior a una temperatura final de sinterizado superior a 800ºC (por ejemplo entre 1200 y 1400ºC).

Quinta: Finalizado el sinterizado se obtiene el material cerámico resultante objeto de nuestra solicitud.

De forma más detallada se tiene:

Primero: se utiliza una malla orgánica comercial (un poliéster), su forma está perfectamente ordenada, cuadrada, hexagonal, pentagonal, romboide, etc. Esta malla de material orgánico, al ser plástico, puede cortarse o moldearse muy fácilmente, sin la necesidad de medios sofisticados.

Segundo: se prepara a continuación una dispersión del material que queremos moldear (en nuestro caso es generalmente cerámico) y una serie de elementos orgánicos adicionales o aditivos (plastificantes, disolventes, dispersantes). Los aditivos básicamente permiten que nuestro material tenga un aspecto viscoso, que se seque relativamente rápido y que al final de este proceso que se obtenga una textura plástica. Al conseguir una estructura plástica el modelado posterior se simplifica, no necesita de equipamiento específico como se ha indicado anteriormente.

Tercero: Impregnamos la malla obtenida en la etapa primera en la mezcla preparada en la etapa segunda. De esta forma nuestra malla quedará recubierta fácilmente por una fina capa de la mezcla. Al secarse tendremos la malla recubierta del material, y ambos serán plásticos, por lo que fácilmente podrán cortarse, deformarse, estirarse, enrollarse etc.

Cuarto: Eliminando la malla del material, se crearán los canales en la ubicación donde antes se encontraba la malla polimérica. Para ello se calienta suavemente a temperaturas de 600ºC en adelante. Normalmente a altas temperaturas la porosidad de cualquier material... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la obtención de una microestructura porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas caracterizado por las siguientes etapas:

2. Procedimiento para la obtención de una microestructura tubular porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas caracterizado por las siguientes etapas:

3. Microestructura porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas obtenida según el procedimiento de la reivindicación 1.

4. Microestructura tubular porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas obtenida según el procedimiento de la reivindicación 2.

5. Uso de la microestructura porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas según reivindicación 3 para injertos óseos debido a su alta porosidad.

6. Uso de la microestructura porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas según reivindicación 3 para catalizadores de vehículos.

7. Uso de la microestructura tubular porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas obtenida según la reivindicación 3 para electrodos, interconectores o colectores de corriente en pilas de combustible y también en el electrolito de pilas de combustible.

8. Uso de la microestructura tubular porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas según reivindicación 4 para biomateriales como injertos óseos debido a su alta porosidad.

9. Uso de la microestructura tubular porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas según reivindicación 4 utilizada en catalizadores de vehículos.

10. Uso de la microestructura porosa con canales interconectados de geometría perfectamente definida y dotada de estabilidad mecánica a altas temperaturas según reivindicación 4 para electrodos, interconectores o colectores de corriente en pilas de combustible y también en el electrolito de pilas de combustible.

Patentes similares o relacionadas:

Método para producir bloques de carbonato de calcio, del 8 de Julio de 2020, de GC CORPORATION: Un método para producir un bloque de carbonato de calcio de no menos de 0,1 cm de diámetro y espesor, útil como material para proporcionar […]

Materiales cerámicos osteoinductivos moldeables e inyectables, del 24 de Junio de 2020, de NuVasive Netherlands B.V: Un material cerámico moldeable, maleable, amasable y/o inyectable que comprende fosfato de calcio poroso que tiene un tamaño de cristal de entre 0,1 y […]

Procedimiento de fabricación de un material metálico poroso para aplicaciones biomédicas, del 17 de Junio de 2020, de ALEACIONES DE METALES SINTERIZADOS, S.A: Procedimiento de obtención de una pieza de titanio poroso, caracterizado porque el polvo de titanio de partida es de pureza de calidad 2, con un tamaño de […]

Métodos y dispositivos para trasplante celular, del 10 de Junio de 2020, de Sernova Corporation: Un dispositivo para implantar células en un cuerpo huésped, que comprende: un andamio poroso que comprende al menos una cámara que tiene un extremo proximal y un extremo […]

Método para producir una matriz biocompatible con un diseño estructural dirigido, del 22 de Abril de 2020, de MedSkin Solutions Dr. Suwelack AG: Un método para la producción de una matriz biocompatible, donde el método comprende: a) proveer una composición que comprende al menos un biopolímero; […]

Estructuras para trasplante celular, del 15 de Abril de 2020, de PRESIDENT AND FELLOWS OF HARVARD COLLEGE: Un dispositivo que comprende una composición de estructura que presenta macroporos abiertos e interconectados, y que es capaz de controlar en el tiempo […]

Espumas de fibroína de seda inyectables y usos de la misma, del 1 de Abril de 2020, de TRUSTEES OF TUFTS COLLEGE: Un aplicador de inyección que comprende una composición inyectable, la composición inyectable comprende una espuma de fibroína de seda comprimida que tiene […]

Válvula cardíaca protésica que comprende compuestos polímeros duraderos de elevada resistencia adecuados para implantar, del 1 de Abril de 2020, de W.L. GORE & ASSOCIATES, INC.: Una válvula, que comprende: una estructura de soporte, y estando soportada al menos una valva sobre la estructura de soporte y móvil entre las posiciones […]