Métodos y aparato para formar artículos huecos de metal.

Un método ejecutado por un sistema informático como parte de un programa implementado por ordenador para optimizar la historia de presión-tiempo para un proceso para formar una pieza (38a) a partir de una preforma de metal hueca inicial (18,

38) a un artículo hueco de metal dentro de un troquel (10, 40, 210, 419) sometiendo la pieza a presión de fluido interna neta de tal manera que la pieza se expanda a contacto con una pared de definición de forma del artículo del troquel (10, 40, 210, 419), evitando al mismo tiempo el fallo de la pieza, incluyendo los pasos de

(a) seleccionar un conjunto de parámetros del proceso incluyendo la temperatura y las propiedades del material de la preforma y las dimensiones;

(b) determinar, a partir de dicho conjunto de parámetros, al menos un criterio de fallo que limita las condiciones de presión-tiempo a las que la pieza puede ser sometida sin fallo; y

(c) realizar iterativamente análisis de elementos finitos en la pieza, en base al conjunto de parámetros seleccionado y el criterio de fallo determinado, en cada uno de una pluralidad de valores diferentes de condiciones de presióntiempo (P, t), para determinar condiciones límite de presión-tiempo (Pb, tb) para el proceso,

donde cada valor de las condiciones de presión-tiempo incluye un valor de presión de fluido interna neta (P) y un intervalo de tiempo (t) durante el que el valor de presión de fluido interna neta mencionado en último lugar es aplicado a la pieza.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CA2005/000730.

Solicitante: NOVELIS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3560 Lenox Road, Suite 2000 Atlanta, GA 30326 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HAMSTRA, PETER, MOULTON, JAMES, D., SHI,YIHAI, MACEWEN,STUART R, MALLORY,ROBERT WILLIAM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D22/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00).

- B21D26/047 B21D […] › B21D 26/00 Conformación sin corte, realizada de forma que no se utilicen dispositivos o herramientas rígidos, o masas flexibles o elásticas, es decir, conformación obtenida aplicando una presión fluida o fuerzas magnéticas. › Construcción de moldes (B21D 26/037 - B21D 26/045 tiene prioridad).

- B21D26/049 B21D 26/00 […] › Deformado de cuerpos que tienen un extremo cerrado.

- B21D51/24 B21D […] › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de depósitos de alta presión, p. ej. calderas, botellas de gas.

PDF original: ES-2483540_T3.pdf

Fragmento de la descripción:

Métodos y aparato para formar artículos huecos de metal Campo técnico

Esta invención se refiere a métodos de formar artículos huecos de metal utilizando presión de fluido Interna para expandir una preforma hueca de metal o pieza contra una cavidad de troquel, y especialmente a métodos de formación por presión-pistón. En un sentido específico importante, la invención se refiere a métodos de formar artículos huecos de aluminio u otro metal que tienen una forma contorneada, por ejemplo tal como una forma de botella con características asimétricas. A efectos de ilustración se hará aquí referencia especial a formar recipientes de metal, pero la invención en sus aspectos más amplios no se limita a ello.

Antecedentes de la invención

Las latas de metal son conocidas y ampliamente usadas para bebidas. Los cuerpos de latas de bebida de hoy día, tanto si son cuerpos "estirados y planchados" de una pieza, como cuerpos abiertos en ambos extremos (con un elemento separado de cierre en la parte inferior así como en la parte superior), tienen por lo general paredes laterales cilindricas verticales simples. A veces se desea, por razones de estética, atracción del consumidor y/o identificación del producto, impartir una forma diferente y más compleja a la pared lateral y/o parte inferior de un recipiente metálico para bebidas, y en particular, a proporcionar un recipiente de metal con la forma de una botella más bien que una forma de lata cilindrica ordinaria. Sin embargo, las operaciones convencionales de producción de latas, no logran tales configuraciones.

La Patente de Estados Unidos número 6.82.196 concedida el 12 de Octubre de 24 a Kevin Gong y colaboradores describe métodos y aparatos convenientes y efectivos para convertir piezas metálicas en artículos huecos de metal que tienen formas de botella u otras formas complejas, incluyendo métodos y aparatos capaces de formar formas contorneadas que no son radialmente simétricas, para mejorar la variedad de diseños obtenibles.

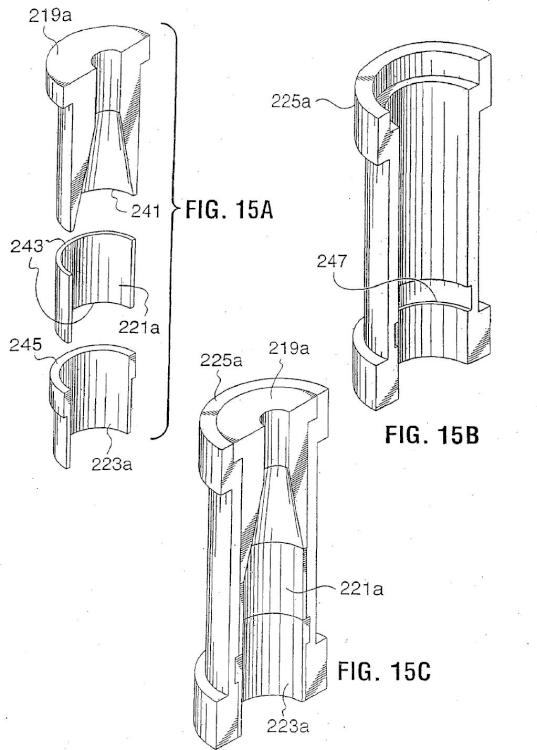

En particular, la Patente de Estados Unidos número 6.82.196 describe un método de formar un artículo hueco de metal tal como un envase de forma y dimensiones laterales definidas, incluyendo disponer una preforma hueca de metal que tiene un extremo cerrado en una cavidad de troquel lateralmente cerrada por una pared de troquel que define la forma y dimensiones laterales, con un punzón situado en un extremo de la cavidad y trasladable a la cavidad, colocándose el extremo cerrado de la preforma en relación opuesta próxima al punzón y estando al menos una porción de la preforma inicialmente espaciada hacia dentro de la pared del troquel; someter la preforma a presión de fluido interna neta para expandir la preforma hacia fuera a contacto sustancialmente completo con la pared del troquel, para impartir por ello la forma y dimensiones laterales definidas a la preforma, ejerciendo la presión de fluido una fuerza, en el extremo cerrado de la preforma, dirigida hacia dicho extremo de la cavidad; y, antes o después de que la preforma comience a expandirse, pero antes de que la expansión de la preforma haya terminado, trasladar el punzón a la cavidad para enganchar y desplazar el extremo cerrado de la preforma en una dirección opuesta a la dirección de la fuerza ejercida por la presión de fluido en ella, deformando el extremo cerrado de la preforma. La traslación del punzón es efectuada por un pistón que es capaz de aplicar suficiente fuerza al punzón para desplazar y deformar la preforma. Este método se denomina un procedimiento de formación por presión-pistón (PRF), porque el envase se forma tanto por la presión de fluido interna aplicada como por la traslación del punzón por el pistón. El término "presión de fluido interna neta" en el sentido en que se usa aquí significa una presión diferencial interiora exterior positiva a través de la pared de la preforma.

El punzón tiene una superficie contorneada (por ejemplo abovedada), deformándose el extremo cerrado de la preforma de manera que se conforme a la superficie contorneada. La cavidad de troquel tiene un eje largo, teniendo la preforma un eje largo y estando dispuesta de forma sustancialmente coaxial dentro de la cavidad, y pudiendo trasladarse el punzón a lo largo del eje largo de la cavidad. Cuando la pared del troquel incluye un troquel dividido (formado por dos o más segmentos de acoplamiento alrededor de la periferia de la cavidad de troquel) separable para extracción de los artículos huecos de metal formados, la forma definida puede ser asimétrica alrededor del eje largo de la cavidad; es decir, la formación por PRF puede producir un perfil asimétrico (por ejemplo, patas en la parte inferior o nervios en espiral en el lado del envase).

El punzón se coloca preferiblemente inicialmente cerca de o en contacto con el extremo cerrado de la preforma, antes de la aplicación de presión de fluido, con el fin de limitar el alargamiento axial de la preforma por la presión de fluido. La traslación del punzón puede ser iniciada después de que la expansión de la porción inferior de la preforma llegue a contacto con la pared del troquel.

La preforma, especialmente cuando el artículo hueco de metal a formar es un envase en forma de botella o análogos, es preferiblemente una pieza alargada e inicialmente generalmente cilindrica que tiene un extremo abierto enfrente de su extremo cerrado. Puede ser de diámetro sustancialmente igual a la porción de cuello de la forma de botella, y puede tener suficiente formabilidad de manera que sea expansible a la forma definida en una sola operación de formación por presión. Si carece de tal formabilidad, los pasos preliminares de colocar la pieza en una

cavidad de troquel más pequeña que la cavidad de troquel mencionada en primer lugar, y someter la pieza en ella a presión de fluido interna para expandir la pieza a un tamaño y forma intermedios más pequeños que la forma y las dimensiones laterales definidas, se realizan antes del método PRF descrito anteriormente. Alternativamente, si la pieza alargada e ¡nicialmente generalmente cilindrica es de diámetro inicial más grande que la porción de cuello de la forma de botella, el método de formar un envase en forma de botella puede incluir un paso de someter la pieza, junto a su extremo abierto, a una operación de formación de cuello para formar una porción de cuello de diámetro reducido, después de la realización del procedimiento PRF; o el diámetro de la zona de cuello de la preforma se puede reducir usando un procedimiento de formación de cuello en troquel que se puede aplicar antes de la etapa de expansión.

Durante el paso de someter la preforma a presión de fluido interna, la presión de fluido dentro de la preforma tiene lugar en etapas sucesivas de (i) subir a un primer pico antes de que comience la expansión de la preforma, (ii) bajar a un valor mínimo cuando comienza la expansión, (i¡¡) subir gradualmente a un valor intermedio mientras prosigue la expansión hasta que la preforma esté en contacto extendido aunque no completo con la pared del troquel, y (iv) subir desde la presión intermedia durante la terminación de la expansión de la preforma. Indicado con referencia a esta secuencia de etapas de presión, la iniciación de la traslación del punzón para desplazar y deformar el extremo cerrado de la preforma en una realización preferida de la invención tiene lugar sustancialmente al final de la etapa

Típicamente, cuando se aplica la presión interna de fluido, el extremo cerrado de la preforma asume una configuración ampliada y generalmente semiesférica cuando la preforma entra en contacto con la pared del troquel; y la iniciación de la traslación del punzón tiene lugar sustancialmente al tiempo que el extremo cerrado de la preforma asume esta configuración.

El paso de someter la preforma a presión de fluido interna puede incluir aplicar simultáneamente presión de fluido positiva interna y presión de fluido positiva externa a la preforma en la cavidad, siendo la presión de fluido positiva interna más alta que la presión de fluido positiva externa. Las presiones interna y externa las facilitan, respectivamente, dos sistemas de presión controlables independientemente. La tasa de deformación en la preforma se controla controlando independientemente las presiones de fluido positivas interna y externa a las que la preforma se somete simultáneamente para variar la diferencia entre la presión de fluido positiva interna y la presión de fluido positiva externa. De esta forma, se puede lograr un control más exacto de las tasas de deformación. Además, la presión hidrostática incrementada puede reducir los efectos nocivos del daño (vacíos) asociado con la microestructura del material.

Se puede aplicar... [Seguir leyendo]

Reivindicaciones:

1. Un método ejecutado por un sistema informático como parte de un programa implementado por ordenador para optimizar la historia de presión-tiempo para un proceso para formar una pieza (38a) a partir de una preforma de metal hueca inicial (18, 38) a un artículo hueco de metal dentro de un troquel (1, 4, 21, 419) sometiendo la pieza a presión de fluido interna neta de tal manera que la pieza se expanda a contacto con una pared de definición de forma del artículo del troquel (1, 4, 21, 419), evitando al mismo tiempo el fallo de la pieza, incluyendo los pasos de

(a) seleccionar un conjunto de parámetros del proceso incluyendo la temperatura y las propiedades del material de la preforma y las dimensiones;

(b) determinar, a partir de dicho conjunto de parámetros, al menos un criterio de fallo que limita las condiciones de presión-tiempo a las que la pieza puede ser sometida sin fallo; y

(c) realizar iterativamente análisis de elementos finitos en la pieza, en base al conjunto de parámetros seleccionado y el criterio de fallo determinado, en cada uno de una pluralidad de valores diferentes de condiciones de presión- tiempo (P, t), para determinar condiciones límite de presión-tiempo (Pb, tb) para el proceso,

donde cada valor de las condiciones de presión-tiempo incluye un valor de presión de fluido interna neta (P) y un intervalo de tiempo (t) durante el que el valor de presión de fluido interna neta mencionado en último lugar es aplicado a la pieza.

2. Un método según la reivindicación 1, donde dicho criterio de fallo se selecciona a partir del grupo que consta de mínimo grosor de pared, deformación y tasa de deformación.

3. Un método según la reivindicación 1, donde el paso (c) incluye seleccionar un intervalo de tiempo y realizar iterativamente dichos análisis de elementos finitos en la pieza en cada uno de una pluralidad de valores de presión diferentes, para determinar, como una condición límite, un valor de presión de fluido interna neta máxima al que la pieza puede ser sometida durante dicho intervalo de tiempo sin fallo.

4. Un método según la reivindicación 1, Incluyendo

en el paso (a) seleccionar un primer conjunto de parámetros del proceso incluyendo la temperatura y las propiedades del material de la preforma y las dimensiones;

en el paso (b) determinar, a partir de dicho primer conjunto de parámetros, al menos un primer criterio de fallo que limita las condiciones de presión-tiempo a las que la pieza puede ser sometida sin fallo;

en el paso (c) realizar Iterativamente análisis de elementos finitos en la pieza, en base al primer conjunto de parámetros y el primer criterio de fallo determinado, en cada uno de una pluralidad de valores diferentes de condiciones de presión-tiempo (P, t), para determinar primeras condiciones límite de presión-tiempo (Pbi, tb-i) para el proceso; Incluyendo además el método los pasos de

(d) determinar un segundo conjunto de parámetros del proceso correspondientes a dicho primer conjunto de parámetros del proceso pero modificados por deformación Impuesta en la pieza por sujeción a dichas primeras condiciones límite de presión-tiempo (PM, tbi); y

(e) repetir los pasos (b) y (c) para determinar, a partir de dicho segundo conjunto de parámetros del proceso, al menos un segundo criterio de fallo y para determinar, realizando iterativamente análisis de elementos finitos en base al segundo conjunto de parámetros y el segundo criterio de fallo determinado, segundas condiciones límite de presión-tiempo (Pb2, tb2) para el proceso.

5. Un método según la reivindicación 4, incluyendo repetir los pasos (d) y (e) para determinar una pluralidad n de condiciones límite de presión-tiempo donde 3<n; y donde, para cada entero i tal que 3fén, el I-ésimo conjunto de parámetros del proceso corresponde al (i-l)éslmo conjunto de parámetros del proceso pero modificados por deformación Impuesta a la pieza por sujeción a las (l-1)éslmas condiciones límite de presión-tiempo (Pb¡-1, tb¡.i), el i- ésimo criterio de fallo se determina a partir del I-ésimo conjunto de parámetros del proceso, y las i-ésimas condiciones límite de presión-tiempo (Pb¡, tb¡) son determinadas por análisis de elementos finitos realizados iterativamente en base al i-ésimo conjunto de parámetros y el i-ésimo criterio de fallo determinado, para determinar por ello n conjuntos sucesivos de condiciones límite de presión-tiempo ({Pb-i, tb-i}, {Pbn, tbn}) que constituyen colectivamente una historia de presión-tiempo optimizada para dicho proceso.

6. Un método según la reivindicación 5, donde al menos un conjunto de condiciones límite de presión-tiempo se determina por análisis de elementos finitos realizados iterativamente como se ha indicado en cada uno de una pluralidad de valores de presión (P) para un valor de tiempo preseleccionado (t).

7. Un método según la reivindicación 5, donde al menos un conjunto de condiciones límite de presión-tiempo se determina por análisis de elementos finitos realizados iterativamente como se ha indicado en cada uno de una pluralidad de valores de tiempo (t) para un valor de presión preseleccionado (P).

8. Un proceso para formar un artículo hueco de metal de forma y dimensiones laterales definidas, incluyendo los pasos de

(a) disponer una preforma hueca de metal (18, 38) que tiene un extremo cerrado en una cavidad de troquel (11, 44, 211, 411) lateralmente cerrada por una pared de troquel que define dicha forma y dimensiones laterales, colocándose el extremo cerrado de la preforma (18, 38) en relación opuesta a un extremo de la cavidad (11, 44, 211, 411) y estando al menos una porción de la preforma (18, 38) inicialmente espaciada hacia dentro de la pared del troquel, y

(b) bajo el control de un ordenador (32) someter la preforma (18, 38) a presión de fluido interna neta para expandir la preforma (18, 38) hacia fuera a contacto sustancialmente completo con la pared del troquel, para impartir por ello dicha forma y dimensiones laterales definidas a la preforma (18, 38), ejerciendo dicha presión de fluido una fuerza, en dicho extremo cerrado, hacia dicho extremo de la cavidad (11, 44, 211, 411),

(c) suministrar, a dicho ordenador (32), una historia de presión-tiempo optimizada para dicho proceso determinado por el método de la reivindicación 5, y

(d) realizar el paso (b) sometiendo la preforma (18, 38) a n conjuntos sucesivos de condiciones de presión-tiempo respectivamente correspondientes a n conjuntos sucesivos de condiciones límite de presión-tiempo ({Pm, tbi}, {Pbn, tbn}) que constituyen dicha historia de presión-tiempo optimizada determinada por el método de la reivindicación

9. Un proceso para formar un artículo hueco de metal de forma y dimensiones laterales definidas, incluyendo

(a) disponer una preforma hueca de metal (18, 38) que tiene un extremo cerrado en una cavidad de troquel (11, 44,

211, 411) lateralmente cerrada por una pared de troquel que define dicha forma y dimensiones laterales, con un punzón (12, 46, 54, 212, 412) situado en un extremo de la cavidad (11, 44, 211, 411) y trasladable a la cavidad (11, 44, 211, 411), colocándose el extremo cerrado de la preforma en relación opuesta próxima al punzón (12, 46, 54,

212, 412) y estando al menos una porción de la preforma (18, 38) inicialmente espaciada hacia dentro de la pared del troquel;

(b) bajo control de un ordenador (32), someter la preforma (18, 38) a presión de fluido interna neta para expandir la preforma (18, 38) hacia fuera a contacto sustancialmente completo con la pared del troquel, para impartir por ello dicha forma y dimensiones laterales definidas a la preforma (18, 38), ejerciendo dicha presión de fluido una fuerza, en dicho extremo cerrado, dirigida hacia dicho extremo de la cavidad (11, 44, 211, 411); y

(c) trasladar el punzón (12, 46, 54, 212, 412) a la cavidad (11, 44, 211, 411) para enganchar y desplazar el extremo cerrado de la preforma (18, 38) en una dirección opuesta a la dirección de la fuerza ejercida en ella por la presión de fluido, deformando el extremo cerrado de la preforma (18, 38);

(d) suministrar, a dicho ordenador (32), condiciones límite de presión-tiempo determinadas para dicho proceso por el método de la reivindicación 1, y

(e) realizar el paso (b) sometiendo la preforma (18, 38) a condiciones de presión-tiempo correspondientes a las condiciones límite de presión-tiempo determinadas por el método de la reivindicación 1.

1. Un proceso según la reivindicación 9, incluyendo además los pasos de detectar el contacto de la preforma con una posición preseleccionada en la pared del troquel y suministrar información representativa del contacto detectado al ordenador (32), y donde el control por ordenador del proceso es sensible a la información de contacto suministrada.

11. Un proceso según la reivindicación 9, incluyendo además los pasos de detectar condiciones de temperatura a las que la preforma se somete durante la realización del proceso y suministrar información representativa de las condiciones de temperatura detectadas al ordenador (32), y donde el control por ordenador del proceso es sensible a la información de temperatura suministrada.

12. Un proceso según la reivindicación 9, donde dicho artículo hueco de metal es un recipiente de metal.

13. Un proceso para formar un artículo hueco de metal de forma y dimensiones laterales definidas, incluyendo

(a) disponer una preforma hueca de metal que tiene un extremo cerrado en una cavidad de troquel lateralmente

cerrada por una pared de troquel que define dicha forma y dimensiones laterales, con un punzón (12, 46, 54, 212, 412) situado en un extremo de la cavidad (11, 44, 211, 411) y trasladable a la cavidad (11, 44, 211, 411), colocándose el extremo cerrado de la preforma en relación opuesta próxima al punzón y estando al menos una porción de la preforma ¡nicialmente espaciada hacia dentro de la pared del troquel,

(b) bajo control de un ordenador, someter la preforma a presión de fluido interna neta para expandir la preforma hacia fuera a contacto sustancialmente completo con la pared del troquel, para impartir por ello dicha forma y dimensiones laterales definidas a la preforma, ejerciendo dicha presión de fluido una fuerza, en dicho extremo cerrado, dirigida hacia dicho extremo de la cavidad, y

(c) trasladar el punzón (12, 46, 54, 212, 412) a la cavidad (11, 44, 211, 411) para enganchar y desplazar el extremo cerrado de la preforma (18, 38) en una dirección opuesta a la dirección de fuerza ejercida por la presión de fluido en ella, deformando el extremo cerrado de la preforma (18, 38); caracterizado por:

(d) determinar, para dicha preforma (18, 38), un criterio de fallo que limita las condiciones de presión-tiempo a las que la pieza puede ser sometida sin fallo;

(e) realizando iterativamente análisis de elementos finitos en la preforma (18, 38), desarrollar una historia de presión-tiempo para la preforma (18, 38) incluyendo un valor inicial de presión de fluido interna neta, un intervalo de tiempo inicial durante el que dicho valor inicial se ha de aplicar a la preforma (18, 38), una pluralidad de intervalos de tiempo secuenciales siguientes a dicho intervalo inicial, y una pluralidad correspondiente de valores de presión de fluido interna neta sucesivamente inferiores a aplicar respectivamente a la preforma (18, 38) durante dicha pluralidad de intervalos de tiempo secuenciales, donde los valores de presión de fluido interna y las duraciones de los intervalos de tiempo son tales que el criterio de fallo nunca se supere durante dicha historia de presión-tiempo completa;

(f) suministrar, a dicho ordenador (32), dicha historia de presión-tiempo; y

(g) realizar el paso (b) sometiendo la preforma (18, 38) a dicha historia de presión-tiempo.

14. Un proceso según la reivindicación 13, donde dicho criterio de fallo es un valor limitativo de la tasa de deformación.

15. Un proceso para formar un artículo hueco de metal de forma y dimensiones laterales definidas, incluyendo

(a) disponer una preforma hueca de metal (18, 38) que tiene extremos opuestos, de los que uno está cerrado, en una cavidad de troquel (11, 44, 211, 411) lateralmente cerrada por una pared de troquel que define dicha forma y dimensiones laterales, teniendo la cavidad (11, 44, 211, 411) un eje y un extremo interior cerrado al que mira el extremo cerrado de la preforma, estando al menos una porción de la preforma (18, 38) inicialmente espaciada hacia dentro de la pared del troquel, y un pistón (14, 48, 214, 216, 414, 416) trasladable axialmente con respecto a la cavidad (11, 44, 211, 411) hacia el extremo interior cerrado y dispuesto para ejercer fuerza en el otro extremo de la preforma (18, 38) en una dirección hacia el extremo interior cerrado de la cavidad (11, 44, 211, 411);

(b) someter la preforma (18, 38) a presión de fluido interna neta bajo el control de un ordenador para expandir la preforma (18, 38) hacia fuera a contacto sustancialmente completo con la pared del troquel, para impartir por ello dicha forma y dimensiones laterales definidas a la preforma (18, 38), ejerciendo dicha presión de fluido una fuerza, en dicho extremo cerrado, dirigida hacia dicho extremo de la cavidad (11, 44, 211, 411);

(c) trasladar el pistón (14, 48, 214, 216, 414, 416) para desplazar dicho otro extremo de la preforma (18, 38) hacia el extremo cerrado de la cavidad de troquel (11, 44, 211, 411);

(d) suministrar, a dicho ordenador (32), condiciones límite de presión-tiempo determinadas para dicho proceso por el método de la reivindicación 1, y

(e) realizar el paso (b) sometiendo la preforma (18, 38) a condiciones de presión-tiempo correspondientes a las condiciones límite de presión-tiempo determinadas por el método de la reivindicación 1.

Patentes similares o relacionadas:

Método de estimación de regiones generadoras de defectos de forma de superficie, método de estimación de regiones de origen de defectos de forma de superficie, dispositivo de estimación de regiones generadoras de defectos de forma de superficie, dispositivo de estimación de regiones de origen de defectos de forma de superficie, programa y medios de grabación, del 1 de Julio de 2020, de NIPPON STEEL CORPORATION: Un método de estimación de región de origen de defectos de forma de superficie implementado por ordenador para determinar regiones sujetas a defectos de arrugado […]

Método de simulación de conformación por presión, simulador de conformación por presión, programa, medio de grabación para ello, y método de conformación por presión basado en el resultado de la simulación, del 18 de Septiembre de 2019, de NIPPON STEEL CORPORATION: Un método de simulación de conformación por presión implementado por ordenador para determinar un área que induce la recuperación de un material elástico-plástico […]

PRENSA HIDRÁULICA PARA MOLDEO DE TUBOS DE PVC Y UNIÓN DE TUBERÍA PVC DESLIZABLE, del 20 de Junio de 2019, de ZULUAGA ZULUAGA, Martha Nancy: La rotura de tuberías de agua en edificaciones representa grandes problemas paras las personas, dado que la reparación de estos daños requiere amplias […]

PROCEDIMIENTO DE FABRICACIÓN DE PLACAS DE SOPORTE PARA PASTILLAS DE FRENO Y PASTILLA DE FRENO OBTENIDA, del 30 de Mayo de 2019, de ZF AFTERMARKET IBERICA, S.L.U: Procedimiento de fabricación de placas de soporte para pastillas de freno y pastilla de freno obtenida, en donde se emplea una prensa para la […]

Procedimiento y dispositivo para la fabricación de un casquillo de cojinete, del 24 de Abril de 2019, de STABITEC STANZ-BIEGETECHNIK GMBH: Procedimiento para la fabricación de un casquillo de cojinete en el curso de la realización de un cojinete de goma, con las etapas de procedimiento […]

Lámina de acero aleado galvanizada por inmersión en caliente para su uso en estampación en caliente y método de fabricación de una parte de acero, del 27 de Febrero de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Una lámina de acero recocida y galvanizada por inmersión en caliente para estampación en caliente, que comprende una lámina de acero de base de 0,10 a 0,5 […]

Sistema de conformación en prensa, procedimiento de conformación en prensa y producto de programa de ordenador, del 16 de Enero de 2019, de NIPPON STEEL CORPORATION: Un sistema de conformación en prensa que tiene un aparato de conformación en prensa que forma un material, un ordenador del lado del usuario que realiza instrucciones […]

PROCESO DE IMPRESIÓN DIGITAL DE LA CARROCERÍA DE UN VEHÍCULO, del 5 de Enero de 2017, de VOLKSWAGEN DE MÉXICO, S.A. DE C.V: La presente invención se refiere a un proceso de pintado cuyo objetivo es realizar la impresión de una imagen digital proporcionada por un usuario a la carrocería de […]