MÉTODO DE FABRICACIÓN DE UNA CORREA, Y UNA CORREA UTILIZADA PARA FABRICAR PAPEL TISÚ Y TOALLAS, Y ARTÍCULOS NO TEJIDOS Y TELAS.

Un método de fabricación de una correa para su uso en la fabricación de un tejido tisú a granel y de toallas,

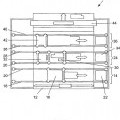

y de artículos no tejidos y telas, comprendiendo el mencionado método las etapas de: a) proporcionar un sustrato de base (12) para la correa; b) depositar un material de resina polimérica (52) sobre el mencionado sustrato de base (12) con una forma controlada con el fin de controlar las dimensiones x, y, z del material depositado para crear un patrón predeterminado de depósitos, en donde cada depósito comprenda gotitas de material de resina polimérica; y c) al menos parcialmente vulcanizar el mencionado material de resina polimérica

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/024366.

Solicitante: ALBANY INTERNATIONAL CORP..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1373 BROADWAY ALBANY, NEW YORK 12204 ESTADOS UNIDOS DE AMERICA.

Inventor/es: O\'CONNOR, JOSEPH, G., SKELTON, JOHN, KRAMER,Charles,E, PAQUIN,Maurice.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Julio de 2003.

Clasificación Internacional de Patentes:

- B29C39/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 39/00 Conformación por moldeo, es decir, introduciendo el material a moldear en un molde o entre dos superficies que la encierran sin presión significativa de moldeo; Aparatos a este efecto (B29C 41/00 tiene prioridad). › incorporando capas o partes preformadas, p. ej. moldeo alrededor de elementos insertos o de objetos a recubrir.

- B29C70/74C

- B29D29/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de correas o de bandas.

- D04H1/46B

- D21F11/00E

Clasificación PCT:

- B29C41/28 B29C […] › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › depositando material fluyente sobre una correa sin fin.

- B29C67/00 B29C […] › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

- D21F11/00 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21F MAQUINAS DE FABRICAR PAPEL; METODOS DE PRODUCCION DEL PAPEL. › Procedimientos de fabricación de longitudes continuas de papel o de cartón o de red húmeda para la producción de cartón de pasta de madera, sobre las máquinas de papel.

- D21F3/02 D21F […] › D21F 3/00 Sección de prensa de las máquinas de fabricar hojas continuas de papel. › Prensas húmedas.

Clasificación antigua:

- B29C41/28 B29C 41/00 […] › depositando material fluyente sobre una correa sin fin.

- B29C67/00 B29C […] › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

- D21F11/00 D21F […] › Procedimientos de fabricación de longitudes continuas de papel o de cartón o de red húmeda para la producción de cartón de pasta de madera, sobre las máquinas de papel.

- D21F3/02 D21F 3/00 […] › Prensas húmedas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358105_T3.pdf

Fragmento de la descripción:

ANTECEDENTES DE LA INVENCIÓN

1. Campo de la invención

La presente invención está relacionada con las técnicas de la fabricación de papel, y específicamente con la fabricación de papel tisú y toallas, lo cual puede denominarse colectivamente como papel tisú a granel. La presente invención está relacionada también con la fabricación de artículos no tejidos y telas mediante procesos tales como el hidro-afieltrado, fundido-soplado, unión por bobinado y de tipo “Air-laid” (tela no tejida). En particular, la presente invención está relacionada con las correas, las cuales tienen un material de resina polimérica funcional depositado en áreas preseleccionadas precisas sobre sus estructuras de base para rellenar dichas áreas, y cuando se desee poder formar una capa de un grosor deseado. Las correas de este tipo se utilizan en la fabricación de papel tisú a granel y toallas, así como para artículos no tejidos y telas.

2. Antecedentes de la invención

Los productos de papel blandos, absorbentes y desechables, tales como el papel tisú de baño y las toallas de papel, con una característica generalizada en la vida contemporánea en las sociedades industrializadas modernas. Aunque existen numerosos métodos para la fabricación de tales productos, en términos generales, su fabricación comienza con la formación de tejidos de papel embrionario en la sección de formación de la maquina de papel. El tejido de papel embrionario es entonces transferido a una tela de tipo TAD (secado por aire) por los medios de un flujo de aire, mediante el vacío o succión, lo cual deflexiona el tejido y lo fuerza, al menos en parte, a conformarse con la topografía de la tela TAD. En la zona de aguas abajo desde el punto de transferencia, el tejido, soportado sobre la tela TAD, pasa por un secador por aire, en donde un flujo de aire calentado, dirigido contra el tejido y a través de la tela TAD, seca la tela hasta un grado deseado. Finalmente, en la zona de aguas abajo desde el secador por aire, el tejido puede adherirse a la superficie de un secador Yankee y quedar impreso en la superficie del tejido TAD, para conseguir y completar el secado. El tejido secado totalmente es entonces retirado de la superficie del secador Yankee con una cuchilla limpiadora y escorzando el tejido lo cual incrementará su abultamiento. El tenido escorzado se bobinará entonces sobre unos rollos para el procesado subsiguiente, incluyendo el empaquetado en una forma adecuada para su envío y para la compra por los consumidores.

Tal como se expuso anteriormente, existen muchos métodos para fabricar productos de papel tisú a granel, y la descripción anterior se comprenderá que es un esbozo de las etapas generales compartidas por algunos de los métodos. Por ejemplo, el uso de un secador Yankee no se precisa siempre tal como en una situación dada, en donde no se precise el escorzado, o bien otros medios tales como el “escorzado húmedo”, que pueden haberse considerado para el escorzado del tejido.

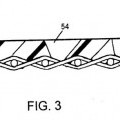

La presente solicitud está relacionada, al menos en parte, con los tejidos TAD utilizados en un secador por aire de una maquina de papel tisú a granel. Los tejidos TAD fueron bobinados a partir de hilos monofilamento en patrones de tejido que proporcionaban sus superficies de soporte de papel con nudillos, elevados con respecto a otras áreas sobre las superficies, teniendo unas flotaciones relativamente largas. Con la transferencia desde una tela de conformación a la superficie de contacto del papel de dicha tela TAD, la banda de papel embriónico asumiría al menos en parte la topografía de dicha superficie. Como consecuencia de ello, las porciones de la banda de papel embriónico deflectadas entre los nudillos llegarían a ser menos densas con respecto a las de los nudillos, proporcionando finalmente la blandura y la capacidad de absorción del producto de tisú a granel. Con la subsiguiente transferencia de la presión desde la tela TAD a la superficie de un secador Yankee, los nudillos sobre la superficie de contacto del papel de la tela TAD se imprimirán y se densificarán las porciones del papel. Esta densificación, a su vez, reforzará el producto del papel tisú a granel como un conjunto. La densificación se mejoró típicamente por el raspado y lijado con arena de la superficie de contacto del papel de la tela TAD, para proporcionar los nudillos con las superficies planas, incrementando por tanto el área de contacto entre la banda de papel y el secador Yankee, y ampliando las impresiones de los nudillos para reforzar el producto del tisú a granel, y secándolo más en su totalidad.

Movido por el interés del consumidor en los productos más blandos, y más absorbentes de papel tisú a granel, el desarrollo se centró inicialmente en los patrones de tejidos utilizados para producir las telas TAD. Por ejemplo, en los números de las patentes caducadas de los EE.UU. 4191609 y 4239065, de Trokhan, las cuales están concedidas a Procter & Gamble Company de Cincinnati. Ohio, en donde se muestran las telas TAD tejidas en los patrones de tejidos que tienen secuencias no numéricas consecutivas de la urdimbre. Los patrones de los tejidos expuestos proporcionan las superficies de soporte del papel de las telas TAD sujeto, con una pluralidad de cavidades similares a cestas de mimbre dispuestas según un conjunto escalonado bilateral, en donde cada cavidad está rodeada por nudillos sobre el plano de la superficie superior de la tela.

Las telas TAD permiten conseguir un producto de tisú a granel, que tiene un conjunto escalonado de zonas similares a almohadas sin comprimir con una estrecha separación, en donde cada zona está circunscrita por un lineamiento similar a un piquete que comprende unas zonas alternativamente separados y fibras no compactadas relativamente, y formadas por unos nudillos de planos superiores superficiales, para su producción.

Durante la década de los años 1980 se desarrollaron unos medios alternativos para proporcionar una tela TAD con el equivalente de unas cavidades similares a cestas de mimbre. Las patentes de la firma Procter & Gamble de los EE.UU. números 4528239; 4529480; y 4637859, de Trokhan, que se encuentran entre los documentos mas antiguos de las patentes de los EE.UU. sobre estos medios, muestran una correa TAD que comprende un elemento tejido foraminoso, es decir, una tela de base tejida, con un revestimiento de resina polimérica en unas áreas preseleccionadas. Más específicamente, el material de resina polimérica proporciona la correa TAD con una superficie de red continua, según unos patrones monoplanares macroscópicos, que sirven para definir dentro de la correa TAD una pluralidad de conductos o agujeros de deflexión aislados y discretos, en lugar de unas cavidades similares a cestas de mimbre. Para producir la correa TAD, el elemento tejido foraminoso está revestido totalmente una resina fotosensible líquida, con un grosor controlado por encima de su superficie superior, y una máscara o negativo que tiene unas zonas opacas y transparentes, que definen un patrón deseado que es llevado a entrar en contacto con la superficie de la resina fotosensible liquida, y en donde la resina es expuesta a la radiación actínica a través de la máscara. La radiación, típicamente en la parte de los ultravioletas (UV) del espectro, vulcaniza las porciones de la resina expuesta a través de la máscara, pero no vulcaniza las porciones oscurecidas por la máscara. La resina no vulcanizada es posteriormente eliminada por lavado para dejar la misma por detrás del elemento tejido foraminoso con un revestimiento en el patrón deseado formado por la resina vulcanizada.

La patente seminal de los EE.UU. que expone este método es la patente numero 4514345 de Jonson y otros, de Procter & Gamble. Además de exponer el método para la fabricación de la correa TAD descrita en el párrafo anterior, esta patente muestra también una correa en la que el material de la resina polimérica forma una pluralidad de protuberancias discretas sobre su superficie. Es decir, la patente es la inversa de una red continua que tiene agujeros. El lugar de ello, el patrón es de unas áreas que están ocluidas o bloqueadas por el material de la resina polimérica y de otra forma por un elemento tejido foraminoso abierto. Las correas de esta clase pueden utilizarse en la sección de formación de una maquina de material de tisú a granel, para formar rollos de papel embriónico que tenga regiones discretas de un peso relativamente bajo , tal como se muestra por ejemplo en la patente de los EE.UU. numero 5277761 de Van Phan y otros, de Procter & Gamble. Las correas de esta clase pueden utilizarse para... [Seguir leyendo]

Reivindicaciones:

1. Un método de fabricación de una correa para su uso en la fabricación de un tejido tisú a granel y de toallas, y de artículos no tejidos y telas, comprendiendo el mencionado método las etapas de:

a) proporcionar un sustrato de base (12) para la correa;

b) depositar un material de resina polimérica (52) sobre el mencionado sustrato de base (12) con una forma controlada con el fin de controlar las dimensiones x, y, z del material depositado para crear un patrón predeterminado de depósitos, en donde cada depósito comprenda gotitas de material de resina polimérica; y

c) al menos parcialmente vulcanizar el mencionado material de resina polimérica.

2. Un método según la reivindicación 1, en donde las mencionadas gotitas tienen un diámetro medio de 10μ (10 micras) o más.

3. Un método según la reivindicación 1 en donde las etapas b) y c) se ejecutan secuencialmente sobre bandas sucesivas que se extienden en el sentido del ancho a través del mencionado sustrato de base.

4. Un método según la reivindicación 1, en donde las etapas b) y c) se ejecutan secuencialmente sobre bandas sucesivas, que se extienden en el sentido longitudinal alrededor del mencionado substrato.

5. Un método según la reivindicación 1, en donde las etapas b) y c) se ejecutan en espiral alrededor del mencionado sustrato de base.

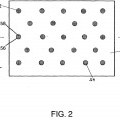

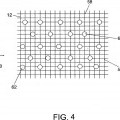

6. Un método según una de las reivindicaciones 1 a 5 en donde en la etapa b) el mencionado patrón predeterminado comprende una pluralidad de puntos discretos (62) expuestos en un conjunto predeterminado,

7. Un método según una de las reivindicaciones 1 a 5 en donde en la etapa b) el mencionado patrón predeterminado comprende una red continua definiendo una pluralidad de áreas abiertas discretas en un conjunto predeterminado.

8. Un método según una de las reivindicaciones 1 a 5 en donde en la etapa b) los mencionados patrones predeterminados comprenden una red semicontinua que se extiende sustancialmente a través del mencionado sustrato de base.

9. Un método según una de las reivindicaciones anteriores en donde en la etapa b) el mencionado material de resina polimérica penetra en el mencionado sustrato de base.

10. Un método según una de las reivindicaciones previas en donde en la etapa b) el mencionado material de resina polimérica forma una capa del patrón aleatorio del un grosor deseado sobre el mencionado sustrato de base.

11. Un método según una de las reivindicaciones previas en donde en la etapa b) el mencionado material de resina polimérica es depositado por unos medios de boquillas piezoeléctricas.

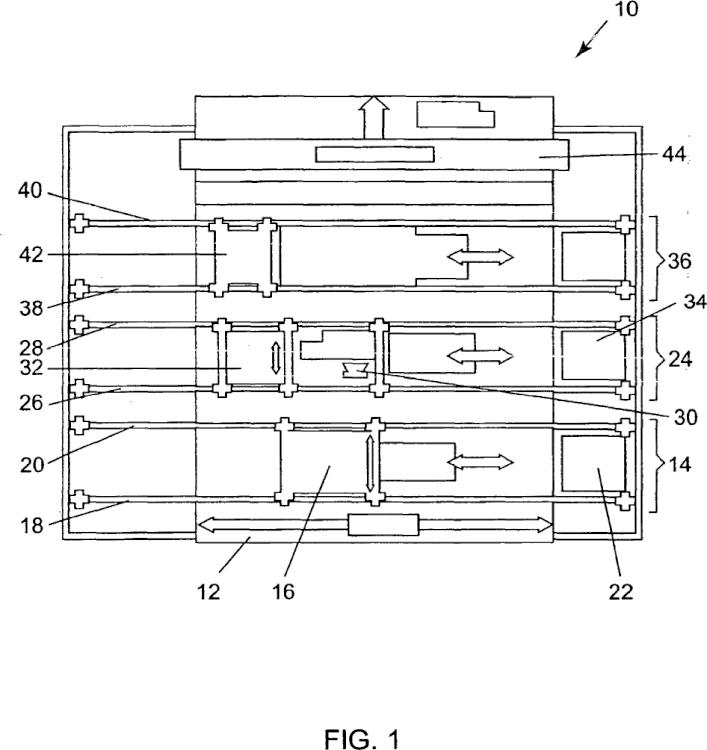

12. Un método según una de las reivindicaciones previas en donde en la etapa b) el mencionado material de resina polimérica es depositado por un conjunto de boquillas piezoeléctricas (16) que comprende una pluralidad de boquillas piezoeléctricas individuales controladas por ordenador.

13. Un método según una de las reivindicaciones previas que además comprende, entre las etapas b) y c), las etapas de:

(i) comprobar el patrón actual del mencionado material de resina polimérica para medir la conformidad con el mencionado patrón predeterminado para medir la conformidad con el mencionado patrón predeterminado; y

(ii) reparar el mencionado patrón actual del material de resina polimérica para eliminar las desviaciones de salida del mencionado patrón predeterminado.

14. Un método según la reivindicación 10, en donde la mencionada etapa de comprobación se ejecuta por un procesador de reconocimiento (FPR) que opera en conjunción con una cámara de imágenes digitales.

15. Un método según la reivindicación 14, en donde la mencionada etapa de reparación se ejecuta por un conjunto de boquillas de reparación acopladas al mencionado procesador FPR.

16. Un método según una de las reivindicaciones previas, en donde el mencionado material de resina polimérica se selecciona del grupo que comprende:

1. fundidos calientes y fundidos calientes vulcanizados con humedad;

2. sistemas reactivos de dos partes basados en los uretanos y epoxias;

3. composiciones de fotopolímeros que comprenden monómeros acrilatados reactivos y derivados de oligomeros acrilatazos derivados de los uretanos, poliesteres, polieteres y siliconas; y

4. latexes acuosos y dispersiones y formulaciones de rellenado de partículas que incluyen acrílicos y poliuretanos.

17. Un método según una de las reivindicaciones previas, en donde la mencionada etapa de vulcanización se ejecuta por la exposición del mencionado material de resina polimérica a una fuente de calor.

18. Un método según una de las reivindicaciones 1 a 16 en donde la mencionada etapa de vulcanización se ejecuta por la exposición del mencionado material de resina polimérica al aire frío.

19. Un método según una de las reivindicaciones 1 a 16 en donde la mencionada etapa de vulcanización se ejecuta por la exposición del mencionado material de resina polimérica a la radiación actínica.

20. Un método según una de las reivindicaciones previas, en donde un primer material de resina polimérica es depositado y una segunda resina polimérica es depositada, la cual es distinta del primer material de resina polimérica.

21. Un método según la reivindicación en donde el mencionado material de resina polimérica es depositado en una capa de grosor uniforme que tiene una superficie monoplanar.

22. Un método según la reivindicación 10 en donde el mencionado material de la resina polimérica está depositado en una capa de grosor no uniforme que tiene una superficie con una estructura de tres dimensiones.

23. Un método según una de las reivindicaciones anteriores que comprende además la etapa de depositar el material de la resina polimérica sobre el mencionado sustrato de base en el mencionado patrón predeterminado con una boquilla a granel para acelerar la fabricación de la mencionada correa.

24. Un método según la reivindicación 23, en donde la mencionada etapa de deposición se lleva a cabo con antelación a la etapa b).

25. Un método según la reivindicación 23, en donde la mencionada etapa de deposición se lleva a cabo simultáneamente con la etapa b).

26. Un método según una de las reivindicaciones previas que comprende además la etapa de raspado el mencionado material de resina polimérica depositado sobre el mencionado sustrato para proporcionar el mencionado material de resina polimérica con un grosor uniforme y una superficie monoplanar macroscópica.

27. Un método según una de las reivindicaciones previas que incluye la etapa de proporcionar un sustrato de base tomado del grupo que comprende esencialmente bandas de materiales tejidos, no tejidos, en espiral, enlace en espiral, tricotado, de malla, que están finalmente bobinados para formar una correa que tiene un ancho mayor que la anchura de las bandas.

28. Un método según una de las reivindicaciones previas en donde el sustrato de base comprende lo hilos tomados del grupo que incluye un monofilamento, monofilamento plegado, multifilamento y multifilamento plegado.

29. Un método según la reivindicación 28, en donde dichos hilos comprenden un metal, poliamida, poliéster, poliuretano de poliéster, poliaramida o poliolefina.

Patentes similares o relacionadas:

Dispositivo electrónico y procedimiento de fabricación de un miembro exterior para el mismo, del 11 de Septiembre de 2019, de SAMSUNG ELECTRONICS CO., LTD.: Un dispositivo electrónico que comprende: un miembro básico (B) dispuesto en un exterior del dispositivo electrónico ; al menos una parte de una periferia […]

Correa de empastado para baterías, del 19 de Julio de 2017, de HEIMBACH GMBH & CO. KG: Uso de una correa como correa de empastado para baterías , para empastar electrodos de batería, especialmente placas de baterías de plomo, […]

Flejes de materias primas renovables, del 24 de Agosto de 2016, de Mosca GmbH: Fleje extrusionado y que puede soldarse consigo mismo realizado a partir de un material, que contiene poli(ácido láctico) como materia prima renovable, en el que por lo […]

Máquina de decoración, en particular, para la decoración de productos cerámicos y método para la realización de una cinta para la decoración de dichos productos cerámicos, del 29 de Junio de 2016, de SYSTEM S.P.A.: Una máquina de decoración, en particular, para la decoración de productos cerámicos, que comprende: una cinta de bucle cerrado para la transferencia […]

Cinta resistente a la abrasión, del 27 de Enero de 2016, de HABASIT AG: Cinta que comprende una primera capa de cubierta con una primera superficie superior y una segunda capa de cubierta con una segunda superficie superior […]

Cinta resistente a la abrasión, del 27 de Enero de 2016, de HABASIT AG: Cinta que comprende una primera capa de cubierta con una primera superficie superior y una segunda capa de cubierta con una segunda superficie superior […]

Cuaderna de fuselaje de aeronave en material compuesto con costillas estabilizadoras, del 15 de Octubre de 2014, de AIRBUS OPERATIONS, S.L: Cuaderna con alma estabilizada para el fuselaje de una aeronave, realizada en material compuesto, que en al menos un primer sector […]

Procedimiento para fabricar cintas de máquina papelera impermeables a líquido y dispositivo de revestimiento para el mismo, del 24 de Septiembre de 2014, de HEIMBACH GMBH & CO. KG: Procedimiento para fabricar cintas de máquina papelera impermeables a líquido por revestimiento de una cinta de soporte con material plástico , en el que se forma […]

Método para producir una cinta resistente al estiramiento, del 19 de Marzo de 2014, de FENNER U.S., INC: Procedimiento de coloración de fibras queratínicas humanas en presencia de un agente oxidante en el que se aplica sobre dichas fibras: (a) una composición […]