METODO Y APARATO PARA LA PRODUCCION CONTINUA DE TITANIO METALICO Y ALEACIONES BASADAS EN TITANIO.

Un método para la producción continua de titanio metálico y aleaciones metálicas de titanio mediante la reducción metalotérmica de tetracloruro de titanio,

que comprende las etapas de: mantener la temperatura en una zona de reacción en un reactor, que supera el punto de ebullición del agente reductor de titanio; suministrar tetracloruro de titanio y el agente reductor al reactor para que reaccionen para producir un titanio metálico o su aleación metálica y un subproducto -cloruro de agente reductor- mientras se mantiene el titanio metálico o su aleación metálica en forma fundida y el subproducto en ebullición; separar el titanio metálico o su aleación metálica y el cloruro de agente reductor; recoger el titanio metálico o su aleación metálica en la parte inferior del reactor, y extraer continuamente el titanio metálico o su aleación metálica de la parte inferior del reactor; caracterizado porque la reacción de reducción de tetracloruro de titanio por el agente reductor y la fusión del titanio esponjoso producido o su aleación por un arco eléctrico se efectúan simultáneamente a vacío

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/LV2007/000002.

Solicitante: BLUMBERGS, ERVINS

BALTIC TITAN LIMITED.

Nacionalidad solicitante: Letonia.

Dirección: RAINA IELA 73-60,JURMALA 2011.

Inventor/es: BLUMBERGS,ERVINS.

Fecha de Publicación: .

Fecha Concesión Europea: 10 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C22B34/12H2B

- C22B34/12R

- C22B4/04 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 4/00 Tratamiento electrotérmico de minerales o productos metalúrgicos para obtener metales o aleaciones (métodos generales de afinado o refusión de metales C22B 9/00; obtención de hierro o acero C21B, C21C). › Metales pesados.

- C22B9/20 C22B […] › C22B 9/00 Procesos generales de afinado o refusión de metales; Aparatos para la refusión de metales bajo escorias electroconductoras o por arco. › Refusión por arco.

- F27B17/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › Hornos de un tipo no cubierto por ninguno de los grupos F27B 1/00 - F27B 15/00 (combinaciones estructurales de hornos F27B 19/02).

- F27B3/08A

Clasificación PCT:

- C22B34/12 C22B […] › C22B 34/00 Obtención de metales refractarios. › Obtención de titanio.

- F27B3/08 F27B […] › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › con calefacción eléctrica, p. ej. hornos de arco eléctrico, con o sin otra fuente de calor.

Fragmento de la descripción:

Método y aparato para la producción continua de titanio metálico y aleaciones basadas en titanio.

Campo técnico

La presente invención se refiere a metalurgia no ferrosa y, más particularmente, a los métodos de producción continua de titanio metálico y aleaciones metálicas de titanio mediante la reducción metalotérmica de tetracloruro de titanio, y también a los dispositivos para producir titanio metálico o sus aleaciones.

Técnica precedente

Existen métodos conocidos para producir titanio metálico mediante reducción del tetracloruro de titanio por magnesio o por sodio con trituración subsiguiente y fusión de titanio esponjoso en hornos de arco al vacío hasta los lingotes (variaciones del método de Kroll). Con cualquier versión del procedimiento tecnológico de reducción metalotérmica mediante el método de Kroll, un tetracloruro de titanio purificado se está introduciendo en el reactor sellado, que está cargado con argón, y al que el agente reductor se está alimentando preliminarmente o simultáneamente con tetracloruro de titanio. El límite superior de la temperatura del procedimiento está limitado por la durabilidad del equipo de acero, y el límite inferior está determinado por el punto de fusión de los cloruros obtenidos como resultado de la reducción. Después de la terminación del procedimiento de reducción de tetracloruro de titanio mediante el agente reductor y la separación a vacío de los productos de reacción (habitualmente en un procedimiento térmico con magnesio), una esponja de titanio se extrae del reactor taladrando o prensando. A continuación, la esponja de titanio se tritura. Después de eso, la esponja de titanio se funde en lingotes ([Titanium. Properties, Source Of Raw Materials, Physicochemical Fundamentals And Method Of Obtaining Thereof. Moscú: Metallurgy, 1983, p. 339-342]). Tradicionalmente, la fusión de la esponja de titanio se efectúa en hornos de arco al vacío o en atmósfera de gas inerte. Sin embargo, la fusión a vacío tiene una ventaja esencial - durante la fusión a vacío, el baño de metal hierve; por lo tanto la retirada de impurezas volátiles (hidrógeno, humedad, agente reductor, cloruro de agente reductor y otros) del titanio metálico se efectúa de forma considerablemente más rápida que durante la fusión bajo presión de gas inerte. Se obtiene metal de la mejor calidad. Uno de los esquemas tecnológicos conocidos para producir lingotes metálicos de titanio mediante fusión en los hornos de arco al vacío consiste en la fusión primaria sobre el electrodo consumible, que está hecho de la esponja de titanio prensada. El arco eléctrico arde entre el baño de metal líquido y el electrodo consumible, y el metal fundente fluye descendentemente hacia el baño. La segunda fusión se efectúa en el molde de vaciado de mayor diámetro que se usaba bajo la fusión primaria. Los electrodos consumibles para la segunda fusión se producen mediante la soldadura de varios electrodos obtenidos después de la fusión primaria ([Titanium Metallurgy. Moscú: Metallurgy, 1964, p.182-184]; 1985. C. 8-11 [Vacuum arc furnaces. Moscú: Energoatomizdat, 1985, p.8-11]).

La principal desventaja de los métodos conocidos es que el procedimiento para producir titanio metálico se divide en varias fases, lo que conduce a una gran duración del procedimiento para producir titanio metálico y una baja productividad de los dispositivos para la puesta en práctica de estos métodos.

También se conoce el método de reducción de metales a partir de sus cloruros con un metal reductor (patente EE. UU. 3.847.596, publ. 12.11.1974, "Process of obtaining metals from metal halides", IPC C22B 5/00), cuya esencia es que el compuesto de metal reductor (p. ej. tetracloruro de titanio en forma gaseosa) y el agente reductor (p. ej. magnesio líquido) se introducen en el reactor sometido a vacío y previamente calentado, en el que se produce una reacción exotérmica. La reacción de reducción se alcanza a una temperatura superior que el punto de fusión del metal que ha de producirse y a una presión no inferior que la presión para evaporar gases de cloruro de agente reductor. Originalmente, el titanio se forma en forma sólida. Como resultado de la reacción de reducción, el cloruro del agente reductor se calienta bajo presión atmosférica hasta una temperatura de vaporización y se forma en estado gaseoso hasta que la presión de los gases (presión de cloruro de agente reductor fundido, presión de titanio fundido y presión de gas inerte introducido en el reactor) alcanza la presión que corresponde a la temperatura de sustitución en la reacción. A partir de este punto, el cloruro de agente reductor aparece sólo en estado líquido. La sustitución subsiguiente se produce a la presión del fundente obtenido y a una temperatura superior al punto de fusión del titanio. En ese procedimiento, el titanio formado se funde y, como resultado, se produce titanio líquido en el reactor. El cloruro de agente reductor líquido forma una capa y flota sobre la superficie de titanio líquido. El titanio líquido se retira continuamente del reactor a través de la lingotera de cobre enfriada bajo una atmósfera de argón o a vacío.

La desventaja de este método es una gran saturación del titanio metálico obtenido por cloruro residual, magnesio metálico, cloruro de magnesio y también por hidrógeno y otros gases, que se generan a partir de las mezclas de tetracloruro de titanio y agente reductor. Por otra parte, la aplicación industrial de este método se complica por el problema de seleccionar el material para el reactor, que resistiría una temperatura superior al punto de fusión del titanio.

La solicitud de patente GB 1355433 (05.06.1974, "Improvements in or relating to the production of titanium", IPC C22B 53/00) divulga un método para la producción de titanio metálico a partir de tetracloruro de titanio. El método comprende la etapa de combinar tetracloruro de titanio en forma de vapor con un metal o metales alcalinos o alcalinotérreos vaporizados, calentándose los vapores mediante hidrógeno que forma un gas portador que pasa a través de un arco eléctrico para mantener los materiales que reaccionan a una temperatura a la que el titanio elemental es líquido pero por encima del punto de ebullición del cloruro formado combinando el cloruro del tetracloruro de titanio con el metal reductor alcalino o alcalinotérreo empleado, el cloruro del metal reductor y otros productos no deseados que se retiran en forma de vapor. La reacción se lleva a cabo a temperaturas por encima del punto de fusión del titanio, típicamente dentro del intervalo de temperatura aproximado de 1800º a 2500ºC. El gas portador debe ser un gas adecuado para transferir el calor desde la descarga del arco eléctrico hasta los vapores de metal alcalino o alcalinotérreo y tetracloruro de titanio.

También se conoce el método de producción continua de titanio metálico y el aparato para el mismo (patente EP 0 299 791, 21.10.1992, "Method for producing metallic titanium and apparatus therefor", IPC5 C22B 34/12), que proporciona la reducción de tetracloruro de titanio por el agente reductor. Este método se caracteriza por los siguientes rasgos: mantenimiento de la temperatura y la presión en una zona de reacción en un reactor, que supera el punto de fusión del titanio y la presión del agente reductor gaseoso; suministro de tetracloruro de titanio y el agente reductor (p. ej. magnesio) al reactor para reaccionar y producir un titanio metálico y cloruro de agente reductor como subproducto mientras se mantienen el titanio metálico y el subproducto en forma fundida; separación del titanio metálico y el cloruro de agente reductor obtenido como subproducto, usando la diferencia de sus densidades; recogida de titanio metálico en la parte inferior del reactor, y extracción continua de titanio metálico de la parte inferior del reactor. El dispositivo para la realización de este método consiste en el reactor, que tiene la zona de reacción para definir allí la temperatura superior al punto de fusión del titanio y mantener la presión suficiente para la prevención de cualquier ebullición del agente reductor (p. ej. magnesio) y su cloruro; un conducto para suministrar el agente reductor en estado líquido a la zona de reacción a través de la cara lateral o la parte superior del reactor; un conducto para suministrar tetracloruro de titanio a la zona de reacción a través de la parte superior del reactor; un conducto de descarga para descargar el cloruro de agente reductor obtenido como subproducto desde la cara lateral del reactor; elementos de calentamiento, montados sobre la cara externa del reactor al nivel de la zona de reacción; un dispositivo...

Reivindicaciones:

1. Un método para la producción continua de titanio metálico y aleaciones metálicas de titanio mediante la reducción metalotérmica de tetracloruro de titanio, que comprende las etapas de: mantener la temperatura en una zona de reacción en un reactor, que supera el punto de ebullición del agente reductor de titanio; suministrar tetracloruro de titanio y el agente reductor al reactor para que reaccionen para producir un titanio metálico o su aleación metálica y un subproducto -cloruro de agente reductor- mientras se mantiene el titanio metálico o su aleación metálica en forma fundida y el subproducto en ebullición; separar el titanio metálico o su aleación metálica y el cloruro de agente reductor; recoger el titanio metálico o su aleación metálica en la parte inferior del reactor, y extraer continuamente el titanio metálico o su aleación metálica de la parte inferior del reactor; caracterizado porque la reacción de reducción de tetracloruro de titanio por el agente reductor y la fusión del titanio esponjoso producido o su aleación por un arco eléctrico se efectúan simultáneamente a vacío.

2. El método de acuerdo con la reivindicación 1, caracterizado porque la separación del titanio metálico o su aleación metálica y el cloruro de agente reductor producidos se ejecuta expulsando por bombeo el cloruro de agente reductor del horno de arco eléctrico.

3. El método de acuerdo con cualquiera de las reivindicaciones 1 ó 2, caracterizado porque la reacción de reducción de tetracloruro de titanio se efectúa a una temperatura que es superior que el punto de ebullición del agente reductor de titanio metálico, pero inferior que el punto de fusión del titanio metálico.

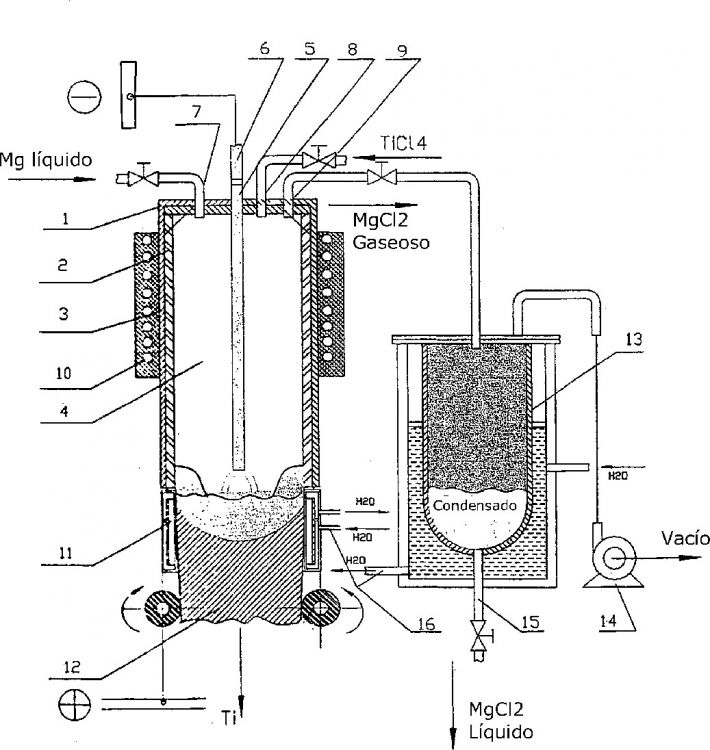

4. Un dispositivo para la producción continua de titanio metálico o aleación metálica de titanio, que comprende una bomba (14) de vacío, un electrodo (6) consumible hecho de titanio o una aleación de titanio, un horno (1) de arco eléctrico, en donde el horno (1) de arco eléctrico comprende una zona (4) de reacción, una abertura (9) adaptada para permitir la creación de vacío en el horno (1) de arco eléctrico usando la bomba (14) de vacío, un cristalizador (11) adaptado para permitir la instalación y la selladura hermética de una barra (12) equilibradora, la formación de titanio metálico o aleación metálica de titanio en la parte inferior del horno (1) de arco eléctrico y permitir la extracción del lingote de titanio metálico del horno (1) de arco eléctrico, un soporte (5) eléctrico adaptado para instalar y permitir el descenso del electrodo (6) consumible a la zona (1) de reacción, en donde se aporta al electrodo (6) consumible un voltaje tal que se forma un arco eléctrico entre el electrodo (6) consumible y el titanio fundido sobre la barra (12) equilibradora en la parte inferior del horno (1) de arco eléctrico; caracterizado porque el horno 1 de arco eléctrico también comprende una abertura (7) en la pared del horno (1) de arco eléctrico adaptada para recibir un agente reductor líquido a la zona (4) de reacción, una abertura (8) en la pared del horno (1) de arco eléctrico adaptada para recibir un tetracloruro de titanio en la zona (4) de reacción; dicha abertura (9) adaptada además para permitir que el cloruro de agente reductor en ebullición se evacue del horno (1) de arco eléctrico usando la bomba (14) de vacío.

5. El dispositivo de acuerdo con la reivindicación 4, caracterizado porque el horno 1 de arco eléctrico también comprende elementos (10) de calentamiento adaptados para calentar el cuerpo del horno (1) de arco eléctrico a nivel de la zona (4) de reacción hasta una temperatura que supera el punto de ebullición del agente reductor de titanio.

6. El dispositivo de acuerdo con la reivindicación 4 ó 5, caracterizado porque las paredes (2) del horno (1) de arco eléctrico están hechas de niobio o tántalo.

7. El dispositivo de acuerdo con la reivindicación 6, caracterizado porque las paredes (2) del horno (1) de arco eléctrico están cubiertas por la envuelta (3), p. ej. acero inoxidable, que impide la absorción de oxígeno y otros gases.

8. El dispositivo de acuerdo con cualquiera de las reivindicaciones 4-7, caracterizado porque el electrodo (6) consumible está cargado con uno o más de los siguientes elementos químicos adicionales: aluminio, silicio, vanadio, cromo, manganeso, hierro, cobalto, níquel, cobre, circonio, niobio, molibdeno, rutenio, paladio, plata, hafnio, tántalo, volframio, plomo, bismuto, polonio.

9. El dispositivo de acuerdo con cualquiera de las reivindicaciones 4-8, caracterizado porque el condensador (13) adaptado para la recogida de cloruro de agente reductor en ebullición del horno (1) de arco eléctrico está conectado al horno (1) de arco eléctrico a través de la abertura (9); estando provisto el condensador (13) de un sistema (16) de enfriamiento y un tubo (15) para la descarga de cloruro de agente reductor enfriado.

Patentes similares o relacionadas:

Planta y método para la combustión regenerativa con combustibles de bajo poder calorífico, del 27 de Noviembre de 2019, de TENOVA S.P.A.: Una planta de combustión regenerativa adaptada para quemar combustibles de bajo poder calorífico en un horno o cámara de combustión […]

Sistema y método de calentamiento de una pieza de trabajo de alto rendimiento, del 13 de Noviembre de 2019, de THE BOEING COMPANY: Un sistema de calentamiento de una pieza de trabajo para calentar una pieza de trabajo soportada sobre un mandril , comprendiendo […]

Dispositivo de calentamiento para componente anular y cavidad anular del mismo, del 11 de Septiembre de 2019, de BEIJING GOLDWIND SCIENCE & CREATION WINDPOWER EQUIPMENT CO., LTD: Una cavidad anular de un dispositivo de calentamiento que comprende un calentador de flujo de gas y un ventilador de extracción , en la que la cavidad anular […]

Horno de fusión para material de desecho, del 4 de Septiembre de 2019, de Nippon Steel Engineering Co., Ltd: Horno de fusion de desechos para secado, descomposicion termica, y fusion de desechos, comprendiendo el horno : una parte principal […]

Horno de combustible y procedimiento de funcionamiento para dicho horno, del 17 de Abril de 2019, de Pallaro, Oscar: Horno de combustible , que comprende: - un cuerpo de contención hueco , que delimita dentro del mismo una cámara de tratamiento térmico […]

Dispositivo de compactación isostática en caliente, del 12 de Diciembre de 2018, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un dispositivo de compactación isostática en caliente para realizar procesamiento de compactación isostática en caliente en una pieza, incluyendo […]

Aparato para transportar y precalentar una carga de metal para una planta de fusión y método conectado, del 30 de Agosto de 2017, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Aparato para transportar y precalentar continuamente una carga de metal en el interior de un recipiente de una planta de fusión , que […]

Recuperación energética de los humos de un horno de fusión con una turbina de gas e intercambiadores de calor, del 1 de Marzo de 2017, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento de fusión en un horno que incluye una cámara de fusión , procedimiento en el que: • se calienta la cámara de fusión […]