MECANISMO Y MÉTODO PARA EL CORTE ANGULAR PREDETERMINADO DE UNA PLURALIDAD DE TIRAS DE CAPAS.

Un aparato para el corte en ángulo de una pluralidad de tiras de capas (15) paralelas y separadas,

comprendiendo dicho aparato: un alojamiento; una pluralidad de conjuntos de corte (4, 9) dispuestos de manera giratoria en dicho alojamiento, en el que cada conjunto de corte se alinea con una tira de capas respectiva (15); y un segundo mecanismo de desplazamiento (19) para desplazar linealmente dichos conjuntos de corte hasta el contacto y la partición de una tira de capas asociada con la que se alinea cada conjunto de corte para la formación de varias partes extremas cortadas en las tiras de capas, caracterizada por un primer mecanismo de desplazamiento (1, 2, 3, 8, 14) para desplazar de manera giratoria dichos conjuntos de corte (4) en dicho alojamiento de manera que cada conjunto de corte se oriente con un ángulo predeterminado común en relación con una tira de capas asociada;

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08008877.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: McCowin,Peter D. .

Fecha de Publicación: .

Fecha Solicitud PCT: 14 de Mayo de 2008.

Clasificación Internacional de Patentes:

- B29C70/54D

Clasificación PCT:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

CAMPO TÉCNICO

Esta descripción se refiere en general a mejoras en la fabricación automatizada de conjuntos estructurales de materiales compuestos y se dirige más particularmente a un mecanismo y un método para el corte de varias tiras de capas alineadas y espaciadas con un ángulo de corte predeterminado para la formación de un conjunto de capas de material compuesto que tenga un borde substancialmente recto sin almenas o patrones triangulares de cinta.

ANTECEDENTES

10 Cada vez más, en un esfuerzo por reducir el peso de las aeronaves, los diseñadores están cambiando a la utilización de conjuntos de capas de material compuesto para la fabricación de conjuntos estructurales y de revestimiento. Un laminado de material compuesto que utiliza una serie ordenada de cabezales dispensadores de material en paralelo se conoce a partir del documento US

15 2006/0162143 A1 que describe las características del preámbulo de la reivindicación

1. Se han desarrollado sistemas de aplicación de materiales compuestos y métodos que incorporan este enfoque de colocación de fibras tal como se describe en la patente de EE.UU. nº 4.699.683. Este tipo de método y estructura de montaje en línea de materiales compuestos implica la alineación de varias tiras en contacto de bordes 20 contiguos con el fin de formar una única banda ancha de tiras de capas de material compuesto. Las tiras de capas pueden ser de anchura variable dependiendo de la capacidad de seguimiento o contorno necesarios para la aplicación estructural específica. Una banda típica se formada de 12 tiras individuales de capas, o cinta, de 6,35 mm (1/4 pulgada) de ancho, para un ancho de banda de salida total de 72,6 mm

25 (3 pulgadas). Por lo tanto, una pluralidad de bandas de 76,3 mm (3 pulgadas) se pone en contacto de bordes contiguos con una orientación predeterminada hasta que se recubre el molde de fabricación de estructuras. Una realización adicional de este tipo de aparatos de colocación de fibras proporciona la capacidad de agregar, desprender

o cortar cualquiera o todas las tiras contiguas permitiendo flexibilidad a medida en la 30 configuración y la orientación de las tiras de capas individuales en el conjunto de capas fabricado.

Los métodos de corte de laminados de fibras han experimentado una falta de capacidad operativa para alterar la orientación del ángulo de corte de cizalla de cada cinta componente desde un corte perpendicular fijo como referencia a la dirección

35 central de la tira de capas a la que se aplica. Como resultado, los cortes de capas, o desprendimientos, que se producen durante aplicaciones de trayectorias predeterminadas de +/- 45° producen patrones triangulares conocidos como almenas. La resolución de la triangulación resultante por etapas se refiere tanto a la anchura de tira de material compuesto como a la orientación, o ángulo, aplicada. Cada tira de

capas constituyente dentro del ancho de banda total de tiras incorpora este patrón triangular, o almenado, con cada corte. Como resultado, al final de la secuencia de corte de las tiras, el borde producido de este modo del conjunto de capas de material compuesto incluye un patrón triangular.

Los conjuntos de materiales compuestos ingeniados generalmente incluyen numerosos laminados de capas cada uno formado por medio de un proceso de corte de cinta segmentada a medida con orientación. El gran número de almenas o patrones triangulares pequeños y acumulados de cintas, formados en el conjunto de capas laminadas acumuladas tiene como resultado un peso estructural adicional sin los beneficios de una mayor integridad estructural y resistencia mecánica.

15 Las realizaciones de la descripción se destinan a superar las limitaciones de la técnica anterior al proporcionar un aparato y un método mejorados para la fabricación automatizada de conjuntos estructurales de materiales compuestos que incluyen bordes lineales definidos con precisión, formados virtualmente en cualquier ángulo con respecto a los ejes longitudinales de las tiras de capa conectadas y que no incluye patrones triangulares o almenas.

COMPENDIO

En consecuencia, las realizaciones de la descripción proporcionan un aparato y un método mejorados para cortar varias tiras de capas alineadas y espaciadas

25 virtualmente en cualquier ángulo con respecto a su eje longitudinal con el fin de proporcionar una serie ordenada lineal de bordes de corte alineados, substancialmente rectos de las tiras de capas que no tienen patrones triangulares o almenas. Las realizaciones de la descripción cortan secuencialmente varias tiras de capas planas dispuestas en relación espaciada en la formación de una serie plana de tiras de capas en las que las tiras de capas se desplazan en paralelo a lo largo de su longitud, y en las que las tiras de capas pueden cortarse todas virtualmente con cualquier ángulo predeterminado y los bordes separados de cada una de las tiras de capas formar un borde substancialmente recto sin patrones triangulares y todos los bordes separados están alineados linealmente.

Las realizaciones de la descripción pueden formar también un conjunto estructural de material compuesto que comprende varias tiras de capas espaciadas dispuestas en una serie ordenada plana en la que los extremos de las tiras de capas

(1) pueden formarse con virtualmente cualquier ángulo individual con respecto al eje 5 longitudinal de la tira, y (2) definir varios bordes substancialmente rectos sin almenas que se extienden desde los mismos y que están alineados de forma lineal.

Las realizaciones de la descripción también proporcionan un mecanismo y un método mejorados para formar los bordes cortados de varias tiras de capas espaciadas que forman un conjunto estructural de material compuesto en una línea substancialmente recta, en el que los bordes alineados se forman con virtualmente cualquier ángulo con respecto al eje longitudinales de las tiras de capas, y en el que los bordes separados se pueden formar mediante una acción de corte dirigida inicialmente a través de las tiras de capas o dirigida inicialmente a través de una capa base de las tiras de capas.

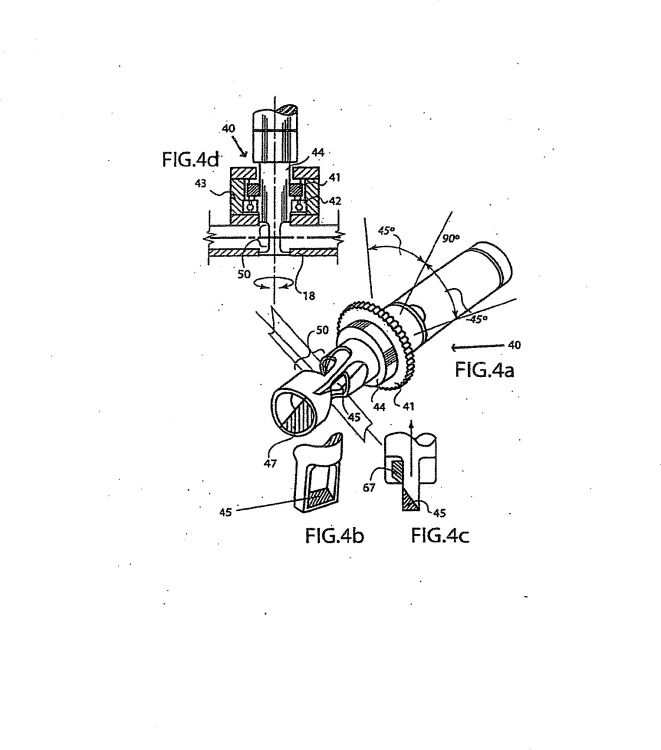

15 Las realizaciones de la descripción pueden incluir un aparato para el corte angular predeterminado de una pluralidad de tiras de capas paralelas y espaciadas, el aparato comprende un alojamiento; una pluralidad de conjuntos de corte dispuestos de manera giratoria en el alojamiento y alineados en una serie ordenada lado con lado, en la que cada conjunto de corte se alinea con una tira de capas respectiva; una primera disposición de desplazamiento para desplazar de manera giratoria los conjuntos de corte en dicho alojamiento de manera que cada conjunto de corte se oriente con un ángulo predeterminado común en relación con una tira de capas asociada; y una segunda disposición de desplazamiento para desplazar linealmente los conjuntos de corte en contacto y para partir una tira de capas asociada con la que se alinea cada elemento de corte para la formación de varias partes extremas de corte en las tiras de capas, en la que las partes extremas de corte de las tiras de capas están en alineación lineal y no incluyen los patrones triangulares o almenas.

Según una realización, el aparato comprende además varios cojinetes cada uno para soportar un respectivo conjunto de cortadora en el alojamiento. 30 Según una realización, dicho ángulo predeterminado está dentro del intervalo de +45°y -45°con respecto a un eje longitudinal de las tiras de capa. Según una realización, cada una de dichas hojas de cuchilla tiene un borde cortante en forma de V invertida. Según una realización, cada una de dichas hojas de cuchilla tiene una sola hoja 35 superficial en ángulo inclinado.

Según una realización, la pluralidad de tiras de capas paralelas, espaciadas forman un componente de material compuesto para aeronaves. Según una realización, una disposición para el corte de varias tiras de capas planas con un ángulo predeterminado durante la fabricación materiales compuestos 5 para aeronaves comprende:

un primer alojamiento adaptado para la recepción de las tiras de capas planas y el mantenimiento de las tiras de capas una serie ordenada plana alineada lado con lado; un segundo alojamiento que incluye varios conjuntos de corte de bordes substancialmente rectos dispuestos de forma espaciada, en el que el espacio entre conjuntos de corte adyacentes es el mismo que el espacio entre tiras de capas adyacentes lo que permite a cada conjunto de corte alinearse...

Reivindicaciones:

1. Un aparato para el corte en ángulo de una pluralidad de tiras de capas (15) paralelas y separadas, comprendiendo dicho aparato:

un alojamiento; una pluralidad de conjuntos de corte (4, 9) dispuestos de manera giratoria en dicho alojamiento, en el que cada conjunto de corte se alinea con una tira de capas respectiva (15); y un segundo mecanismo de desplazamiento (19) para desplazar linealmente dichos conjuntos de corte hasta el contacto y la partición de una tira de capas asociada con la que se alinea cada conjunto de corte para la formación de varias partes extremas cortadas en las tiras de capas, caracterizada por un primer mecanismo de desplazamiento (1, 2, 3, 8, 14) para desplazar de manera giratoria dichos conjuntos de corte (4) en dicho alojamiento de manera que cada conjunto de corte se oriente con un ángulo predeterminado común en relación con una tira de capas asociada;

2. El aparato de la reivindicación 1, en el que dicha pluralidad de conjuntos de 20 corte (4, 9) se alinean en una serie ordenada plana lado con lado.

3. El aparato de la reivindicación 1 ó 2, en el que dicha parte extrema cortada de las tiras de capas (15) está alineada linealmente y no incluye patrones triangulares o almenas.

4. El aparato de la reivindicación 1, 2 ó 3, en el que cada uno de dichos conjuntos de corte (4, 9) incluye una hoja respectiva (5) de cuchilla acoplada a un miembro cilíndrico respectivo que tiene un primer engranaje dispuesto sobre la circunferencia exterior de la misma.

5. El aparato de la reivindicación 4, en el que dicho primer mecanismo de desplazamiento incluye un motor de accionamiento (8) acoplado a varios segundos engranajes, en el que dichos varios segundos engranajes se acoplan a dicho primer engranaje en cada uno de dichos miembros cilíndricos para el desplazamiento

35 giratorio de dichos conjuntos de cortadora y el cambio del ángulo relativo entre dichas hojas de cuchilla y las tiras de capas hasta un ángulo predeterminado de corte, en el que dicho motor de accionamiento (8) es un motor de accionamiento giratorio y dichos segundos engranajes son engranajes giratorios, dicho aparato comprende además un engranaje de accionamiento que acopla dicho motor de accionamiento giratorio con

5 los segundos engranajes giratorios.

6. El aparato de la reivindicación 5, que comprende además varios engranajes locos (14), cada uno se acopla a un par adyacente de segundos engranajes giratorios para desplazar de manera giratoria todos los mencionados conjuntos de cortadora

10 para que giren en el mismo sentido.

7. El aparato de cualquiera de las reivindicaciones 1 a 6, que comprende además un tercer mecanismo de desplazamiento que se acopla con las tiras de capas para desplazar las tiras de capas de forma lineal a lo largo de sus longitudes

15 respectivas y en proximidad cercana a dichos conjuntos de cortadora para facilitar el corte de cada tira de capas mediante un conjunto de cortadora respectivo.

8. El aparato de la reivindicación 7, que comprende además medios de sincronización acoplados a dichos conjuntos de cortadora para accionar

20 secuencialmente cada uno de dichos conjuntos de cortadora para proporcionar una alineación lineal de las partes extremas cortadas de las tiras de capas.

9. El aparato de la reivindicación 4 ó cualquiera de las reivindicaciones 5 a 8, que comprende además varias hojas fijas de cuchilla de reacción (6, 33, 47, 67)

25 dispuestas cada una de ellas inmediatamente junto a una hoja de cuchilla asociada de conjunto de cortadora para facilitar el corte de las tiras de capas.

10. El aparato de la reivindicación 4 ó cualquiera de las reivindicaciones 5 a 9, que comprende además medios de alineación de capas que tienen ranuras lineales 30 espaciadas (35) cada una adaptada para acoplarse a una tira de capas respectiva para el mantenimiento de las tiras de capas con alineación fija en paralelo cuando se corta, en el que cada uno de dichos conjuntos de cortadora incluye además una ranura dispuesta entremedio de dicha hoja de cuchilla y dicho miembro cilíndrico, en el que la tira de capas se dispone en dicha ranura y la tira de capas se corta mediante dicho

35 segundo mecanismo de desplazamiento que desplaza las hojas de cuchilla en la dirección de dichos miembros cilíndricos, que comprende además varias hojas fijas de cuchilla de reacción, cada una dispuesta junto a una tira de capas respectiva entre la tira de capas y el miembro cilíndrico de un conjunto de cortadora asociado para evitar que partes de la tira de capas se incrusten en las ranuras en dichos medios de

5 alineación de capas cuando se parte una tira de capas.

11. Un método para el corte de varias tiras de capas alineadas longitudinalmente borde con borde con un ángulo seleccionado mediante el uso del aparato según la reivindicación 1, comprendiendo dicho método las etapas de:

10 alinear cada una de las varias hojas de cuchilla con una tira de capas respectiva; orientar de cada una de las varias hojas de cuchilla en relación con su respectiva tira de capas; desplazar cada una de las tiras de capas a lo largo de su eje longitudinal en relación con su hoja de cuchilla asociada; y partir cada tira de capas con su hoja de cuchilla asociada.

12. El método de la reivindicación 11, que comprende además la etapa de 20 disponer las varias hojas de cuchilla en una serie ordenada lineal y espaciada.

13. El método de la reivindicación 11 ó 12, que comprende además la etapa de colocar cada hoja de cuchilla en relación espaciada cercana con su respectiva tira de capas.

14. El método de la reivindicación 11, 12 ó 13, que comprende además la etapa de orientar cada una de las varias hojas de cuchilla con un ángulo seleccionado en relación con su respectiva tira de capas.

30 15. El método de la reivindicación 11, 12, 13 ó 14, en el que la etapa de partir cada tira de capas incluye partir secuencialmente cada tira de capas con su hoja de cuchilla asociada.

16. El método de cualquiera de las reivindicaciones 11 a 15, en el que se forman 35 varios bordes extremos en dichas tiras de capas, y en el que dichos varios bordes extremos se alinean linealmente con un ángulo seleccionado en relación con las tiras de capas partidas.

Patentes similares o relacionadas:

CABEZAL MULTIAPLICADOR DE TIRAS DE FIBRA Y MÉTODO DE APLICACIÓN DE LAS TIRAS DE FIBRA, del 31 de Enero de 2012, de TORRES MARTINEZ,MANUEL: Cabezal multiaplicador de tiras de fibra, de los que suministranmúltiples tiras de aplicación independientes, para ser compactadas de manera conjunta […]

DISPOSICIÓN PARA GENERAR UN FLUJO DE CORRIENTE ELÉCTRICA A TRAVÉS DE FIBRAS DE CARBONO, del 14 de Noviembre de 2011, de KIERSCH COMPOSITE GMBH: Disposición para generar un flujo de corriente a través de fibras de carbono con una fuente de corriente con al menos dos conductores eléctricos […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

CABEZAL DE MODELADO DE METAL COMPUESTO CON DISPOSITIVO OCULTABLE DE SEPARACIÓN DE PREIMPREGNADO DE SU CINTA DE SOPORTE, del 22 de Junio de 2011, de FOREST-LINE CAPDENAC: Cabezal de modelado de una cinta preimpregnada donde un preimpregnado acoplado a una cinta de soporte se separa de su cinta de soporte por peladura mediante […]

MÉTODO Y APARATO PARA PRODUCIR MATERIAL PREPREG COMPUESTO DESCENTRADO, del 20 de Junio de 2011, de THE BOEING COMPANY: Un aparato para producir un material prepreg compuesto descentrado de dos capas en forma de cinta incluyendo; un rollo de papel de refuerzo montado […]

PROCEDIMIENTO DE FABRICACIÓN DE UN BRAZO PARA LA DISTRIBUCIÓN DE HORMIGÓN, Y BRAZO ASÍ FABRICADO, del 13 de Junio de 2011, de CIFA S.P.A.: Procedimiento de fabricación un brazo para la distribución de hormigón , u otro material similar al hormigón, utilizado en vehículos de […]

DISPOSITIVO; SISTEMA Y PROCEDIMIENTO DE CORTE DE HAZ DE FIBRAS, del 15 de Abril de 2011, de THE BOEING COMPANY: Un aparato para cortar un haz de fibras incluyendo: medios para soportar el haz de fibras; medios para cortar el haz de fibras; […]

DISPOSITIVO; SISTEMA Y PROCEDIMIENTO DE CORTE DE HAZ DE FIBRAS, del 15 de Abril de 2011, de THE BOEING COMPANY: Un aparato para cortar un haz de fibras incluyendo: medios para soportar el haz de fibras; medios para cortar el haz de fibras; […]

PROCEDIMIENTO DE REALIZACIÓN DE ELEMENTOS DE REFUERZO DE MATERIAL COMPUESTO, del 21 de Enero de 2011, de MESSIER-DOWTY SA: Procedimiento de realización de por lo menos un elemento de refuerzo, que comprende las fases de: - recortar en placas de fibras dos flancos alargados sensiblemente […]

PROCEDIMIENTO DE REALIZACIÓN DE ELEMENTOS DE REFUERZO DE MATERIAL COMPUESTO, del 21 de Enero de 2011, de MESSIER-DOWTY SA: Procedimiento de realización de por lo menos un elemento de refuerzo, que comprende las fases de: - recortar en placas de fibras dos flancos alargados sensiblemente […]

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]